大规模红外焦平面阵列探测器的效像元率指标

描述

随着大规模红外焦平面阵列探测器应用的日益广泛,用户对其有效像元率指标提出了越来越高的要求。

据麦姆斯咨询报道,近期,华北光电技术研究所的科研团队在《红外》期刊上发表了以“大规模红外焦平面阵列探测器的有效像元率研究”为主题的文章。该文章第一作者和通讯作者为谢珩研究员,主要从事红外探测器工艺技术方面的研究工作。

本文分析了有效像元率提升的难点。通过优化基于垂直布里奇曼法的衬底生长以及表面加工等工艺,提高了液相外延材料质量,获得了低缺陷中波碲镉汞薄膜外延材料;通过开发碲镉汞探测器背面平坦化工艺和优化探测器与读出电路倒装互连工艺,提高了成品率。最终提升了有效像元率指标(大于99.8%),获得了良好的效果。

百万像素组件有效像元率提升的难点

控制材料缺陷

对于1280×1024中波红外探测器芯片来说,有效像元率高于99.8%的要求,意味着芯片的盲元数量小于2000个。按照1个缺陷产生2.5个盲元计算,所允许的缺陷数量为800个。根据探测器芯片大小可以计算缺陷密度:缺陷数量/探测器芯片面积=800/(3.6×3.8/2)=117个/平方厘米。考虑到其他致盲因素和可靠性因素,材料表面缺陷一般控制在15个/平方厘米以下。因此,对于小尺寸的碲镉汞液相外延材料而言,可以通过选取外延膜较好的区域来制备管芯。但是针对36 mm×38 mm大尺寸管芯材料,很难再通过这种方式进行,而必须从根本上进一步降低材料的宏观缺陷密度。

提升倒装互连工艺的成品率

1280×1024碲镉汞中波红外器件采用国内外主流技术途径,即通过铟柱将碲镉汞焦平面芯片和读出电路倒装互连,从而实现信号读出。对于像元中心间距为15 μm的1280×1024器件来说,芯片尺寸达到19 mm×16 mm以上;倒装焊点数量达到131万个,且每个焊点的直径小于10 μm,焊点间距为15 μm,使得倒装焊接难度急剧增加(焊点数量大、直径小、密度高、芯片尺寸大幅增加)。以上因素导致互连工艺的容差范围大大减小,而且由于探测器芯片不平整度的存在,只要探测器与读出电路之间存在极其微小的角度,就会导致一部分探测器像元与读出电路的互连失效,造成有效像元率达不到要求。

材料工艺优化及结果

衬底晶格质量和表面加工工艺优化

外延生长具有遗传性特点:一般碲锌镉衬底表面的缺陷容易引入到外延膜上,进而影响材料性能。因此,高质量的碲锌镉衬底是获得高性能碲镉汞外延材料的前提。分析来看,碲锌镉衬底表面的缺陷实际上来源于两部分:一是在晶体生长过程中形成的二次相夹杂缺陷,加工时暴露在衬底表面,并在生长时延伸至碲镉汞薄膜内;二是在加工过程中引入的低损伤、划痕、残留物等。特别是对于大尺寸碲锌镉衬底,难以通过避开缺陷的方式对其进行筛选。因此,提高碲锌镉晶体本身的质量和优化衬底表面加工工艺显得尤为必要。

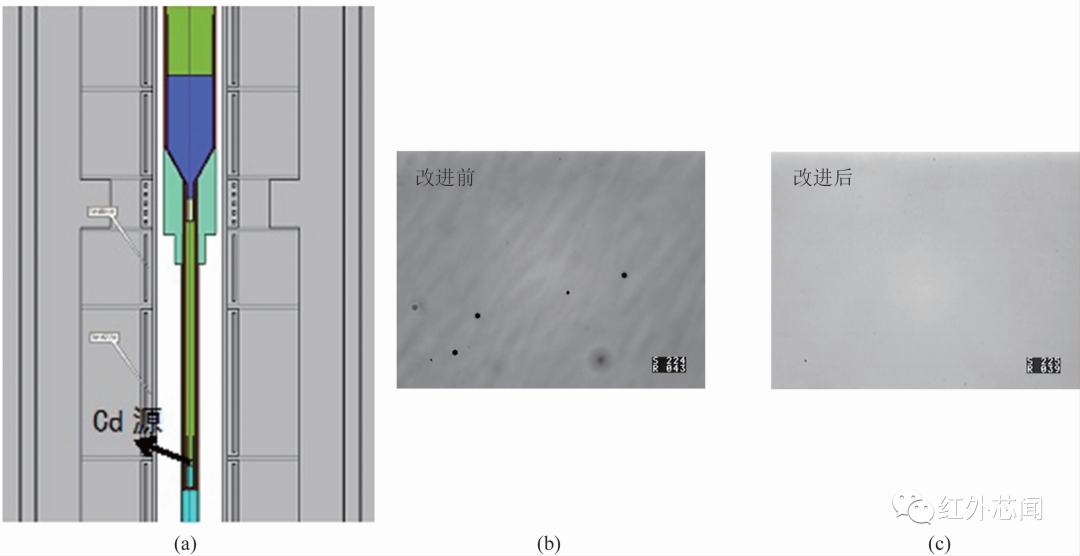

针对衬底内部二次相夹杂缺陷问题,改进基于垂直布里奇曼法的碲锌镉晶体生长工艺,在石英容器底部单独增加镉单质气源(见图1(a)),并控制其温度来产生合适的镉蒸气压力,抑制晶体内部镉组分的非均匀挥发,使晶体实现近化学计量比生长,以抑制晶体内部二次相的形成,从而减小碲锌镉衬底内部二次相夹杂缺陷的尺寸和密度,提升晶体生长的可控性。图1(b)和图1(c)所示分别为改进前后所得衬底的红外透过结果。可以看出,改进后晶体内部的5 μm左右大小的二次相夹杂缺陷基本被消除。

图1 (a)工艺改进的示意图;(b)改进前所得衬底的红外透过结果;(c)改进后所得衬底的红外透过结果

另一方面,优化碲锌镉衬底表面加工工艺。通过对晶片研磨工艺、机械抛光工艺、机械化学抛光工艺和化学抛光工艺进行优化,开发了亚微米抛光工艺,并通过改进清洗过程中的工艺操作,形成了高一致性的批量化衬底清洗流程,最终获得了表面粗糙度小、损伤低、表面无划痕的碲锌镉衬底。

在使用衬底时,开发了衬底吹干工装,提高了衬底吹干时的稳定性。这可避免衬底夹取吹干时崩边、掉渣的情况,同时也可避免周围杂质、灰尘的带入。该工装的引入规范了外延装舟前的衬底吹干工艺,提高了工艺一致性,避免了此工艺中的杂质带入情况,进一步抑制了外延膜的表面宏观缺陷。

低缺陷中波碲镉汞薄膜外延生长技术

采用液相外延技术生长的碲镉汞晶片上,经常会出现形状如“火山口”的缺陷。采用扫描电子显微镜(SEM)对外延后的碲镉汞薄膜的表面进行测试后,确定这种缺陷与衬底/外延膜界面处残留的碳元素有关:由于生长所用的外延舟材料选择的是高纯石墨材料,在生长过程中,母液在液相外延前处于碳饱和环境下;水平滑舟时外延母液与衬底接触,母液与石墨有相对滑动,石墨颗粒脱落后混入母液。因此,通过每次外延前都对石墨舟进行预清洗处理,改善石墨舟的表面状态,去除松散的石墨颗粒,从而避免由于石墨颗粒脱落而引起的各种外延生长缺陷。

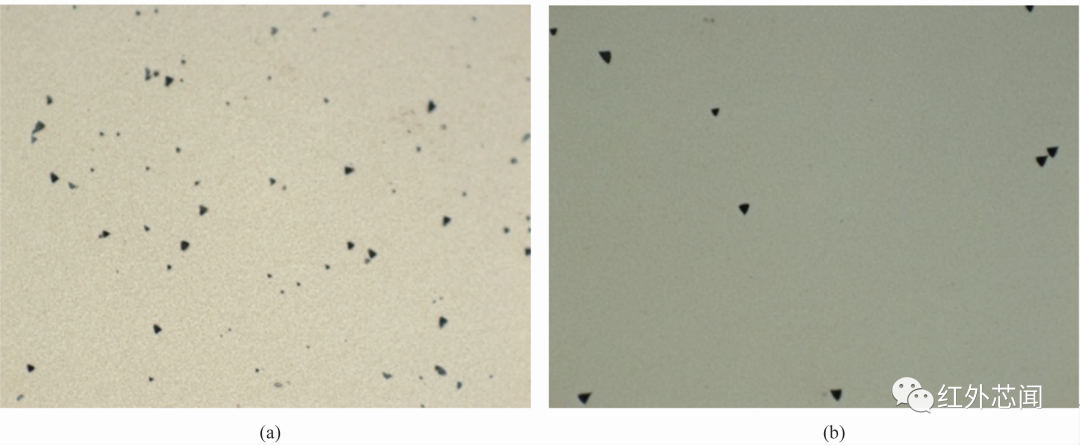

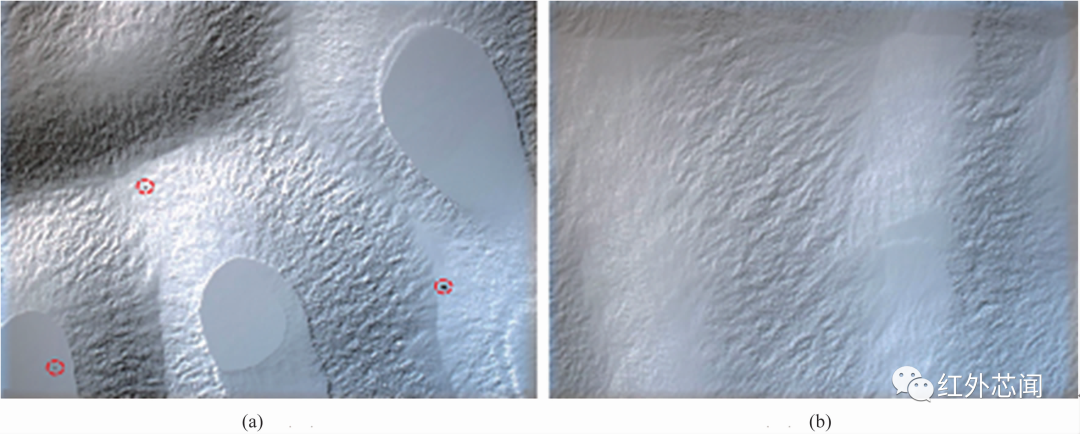

此外,外延完的碲镉汞薄膜存在残留的生长应力,导致碲镉汞薄膜内位错缺陷增多。通过优化液相外延生长溶液配方和调节外延生长过程中的失汞速率、开始外延温度(生长点)以及生长过程中的降温速率等参数,降低了碲镉汞薄膜内的生长应力,减小了位错密度,提高了碲镉汞薄膜晶格质量。图2和图3所示分别为工艺优化前后的位错缺陷密度变化情况和材料表面形貌变化情况。

图2 1000倍显微镜下的位错缺陷分布:(a)优化前;(b)优化后

图3 液相外延材料的表面形貌:(a)优化前;(b)优化后

通过以上优化措施,提高了液相外延材料质量,使表面宏观缺陷密度降低至15个/平方厘米以下,为有效像元率的提升打下了坚实的基础。

器件工艺优化及结果

碲镉汞探测器平坦化工艺优化

碲镉汞薄膜和碲锌镉衬底之间存在应力。这会使薄膜材料发生形变。虽然在实施器件工艺之前经过了表面平坦化工艺,但器件工艺过程中仍会经过多步高温工艺,使薄膜材料表面的平面度变差,从而对后续的倒装互连工艺造成影响。针对这一问题,在表面平坦化工艺的基础上开发并优化背面平坦化工艺,以提高倒装互连前碲镉汞器件表面的平面度。在划片前测试器件厚度,采用光刻胶保护器件表面,然后将器件正面向下粘附于玻璃衬底上,并利用单点金刚石精密车床对碲锌镉衬底进行背面平坦化,从而间接调整器件正面的平面度。

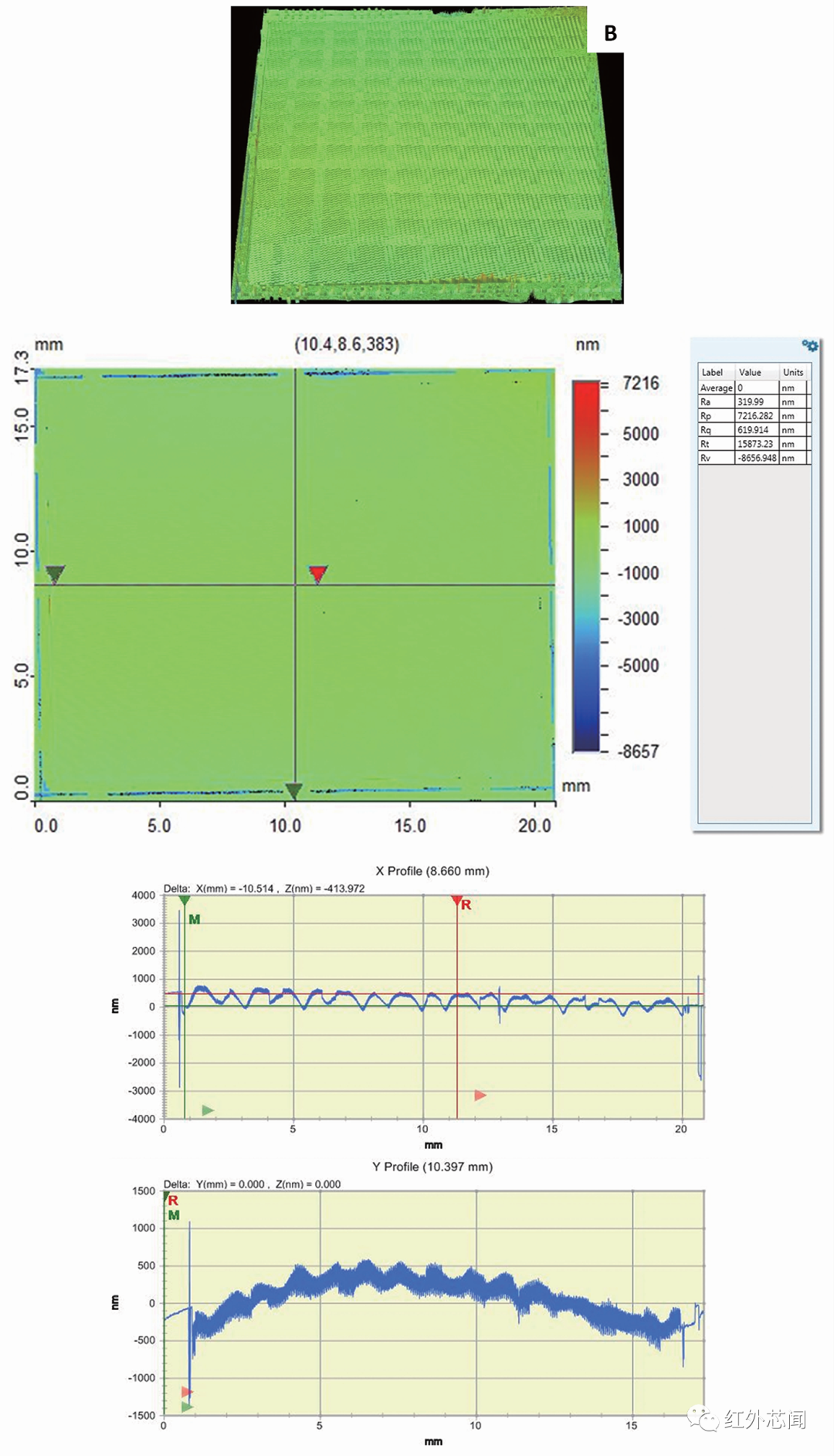

图4为1280×1024中波红外器件背面平坦化后的表面轮廓图。可以看出,经背面平坦化后,器件表面的平面度得到进一步改善(0.41 μm)。这增大了后续倒装互连工艺的容差范围,为提升有效像元率打好了坚实的基础。

图4 1280×1024中波红外器件背面平坦化后的表面轮廓图

高导通率倒装互连工艺

对于倒装互连工艺本身来说,最重要的参数是互连压力和互连时间。互连压力需要在单个铟柱的受力与整个芯片材料的受力之间进行折中考虑。若整个芯片材料受力过大,则材料产生应力累积,造成材料位错密度增加;但是材料受力过小又不利于单个铟柱的互连牢靠度。互连时间越长,一般效果就越好,但也需要兼顾效率问题。

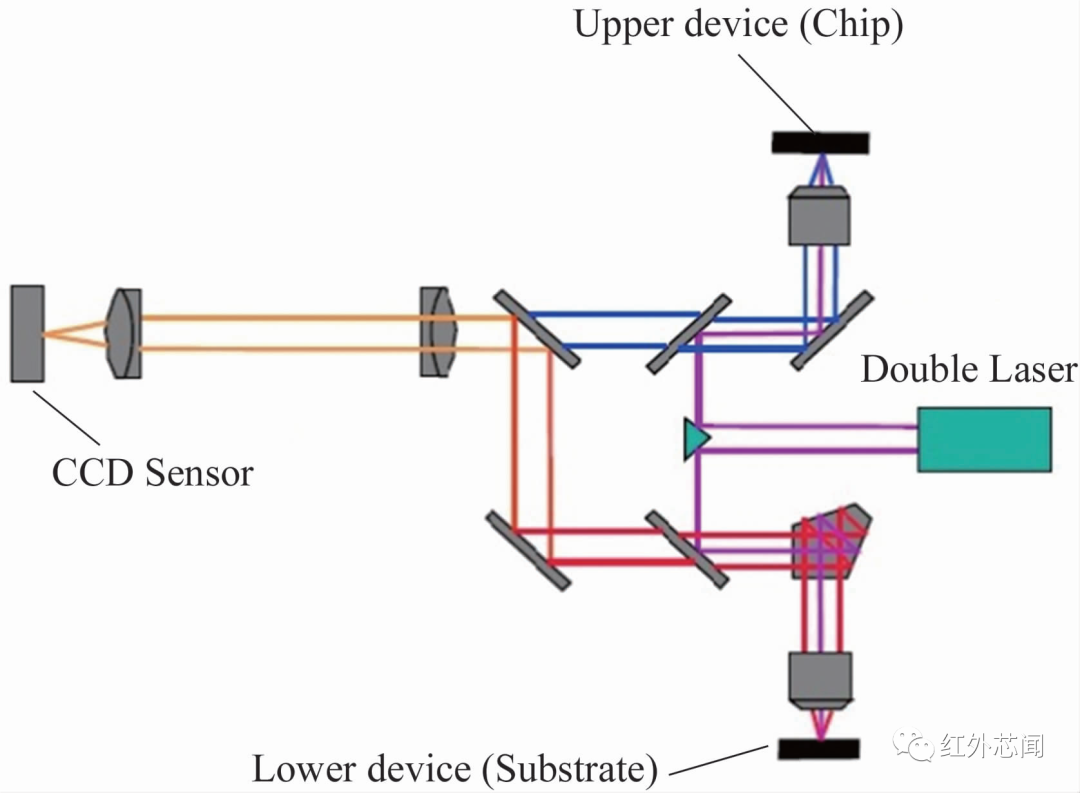

在优化倒装互连压力和互连时间的同时,为了提高探测器芯片与读出电路的互连精度,在芯片四周分别设计了调平标记。在互连工艺中使用基于双激光束测距的调平方式(见图5),使调平标记位置到读出电路的距离差小于1 μm,从而提高倒装互连工艺的精度和成品率。

图5 基于双激光束测距的调平示意图

通过以上优化措施,1280×1024碲镉汞中波红外器件的倒装互连导通率高于99.99%,倒装互连工艺成品率达到90%以上。

结束语

提升第三代大规模中波红外焦平面阵列探测器的有效像元率需要对材料和器件的相关重点工艺进行综合考虑。在材料方面,通过改进基于垂直布里奇曼法的衬底生长以及表面加工等工艺,提高了液相外延材料质量,获得了低缺陷中波碲镉汞薄膜外延材料;在器件方面,通过开发碲镉汞探测器背面平坦化工艺和优化倒装互连工艺,提高了成品率,最终提升了有效像元率指标。下一步将对器件流片中光刻、表面钝化、干法刻蚀、电极成型、倒装互连等各工艺的步骤及细节进行监控分析和优化,使有效像元率得到进一步提升。

审核编辑:刘清

-

基于FPGA和AD9240的非制冷焦平面阵列数据采集电路实现2015-03-16 5520

-

红外焦平面阵列用信号处理电路2009-04-27 635

-

红外焦平面阵列技术的未来二十年2009-07-13 741

-

红外焦平面阵列的CMOS读出电路结构评述2010-05-17 689

-

非制冷红外焦平面阵列器件的驱动电路设计2010-07-01 3438

-

384×288非制冷红外探测器驱动电路设计2011-01-20 10603

-

用于非制冷红外焦平面阵列的高速缓冲器_杨亚楠2017-01-08 726

-

红外探测器芯片的像元尺寸解析2022-07-10 6964

-

非制冷红外焦平面探测器是什么?2023-08-02 2247

-

什么是红外焦平面探测器 红外焦平面阵列原理2023-08-28 3896

-

百万像素胶体量子点中波红外焦平面阵列成像技术研究2024-03-21 2373

-

红外探测器像元尺寸详解2025-03-31 1625

-

红外探测器像元尺寸怎么选2025-04-01 1177

-

上海技物所研制出长波红外圆偏振焦平面阵列探测器2025-10-17 191

-

红外焦平面探测器核心指标:像元尺寸2025-11-24 484

全部0条评论

快来发表一下你的评论吧 !