光伏电池片技术前沿简析

电池技术

描述

根据CPIA数据,2021年、2022年我国光伏发电新增装机量分别达到54.88GW、87.41GW,同比增长约13.86%、59.27%;2022年末我国光伏发电累计装机量达到392.61GW,2022年光伏发电量为4,276亿千瓦时,同比增长30.76%,占全年总发电量的4.9%。

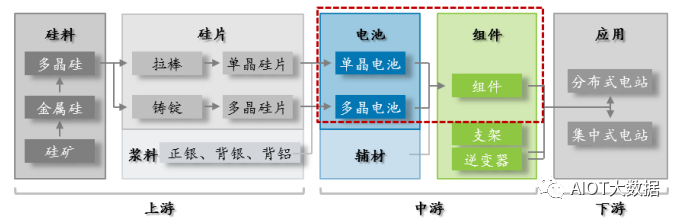

光伏产业链涵盖多晶硅料、硅片、电池片、组件以及电站五个环节。产业链以硅材料为主线,具体包括:上游为高纯度多晶硅料以及硅片生产;中游为光伏电池片及组件生产;下游为光伏发电的应用端即集中式和分布式电站。公司现有主营业务位于光伏产业链中游的电池片、组件环节。

太阳能电池产品

太阳能电池又称为“太阳能芯片”或“光电池”,在满足一定条件的光照下可输出电压,并在有回路的情况下产生电流,完成由光能量到电能量的转化。太阳能电池片位于光伏产业链中游,是光伏发电系统的核心部件。

晶硅太阳能电池的技术原理在各类太阳能电池中,晶硅太阳能电池凭借光电转换效率较高、工艺成熟、成本较低等优势,占据绝大部分市场份额。

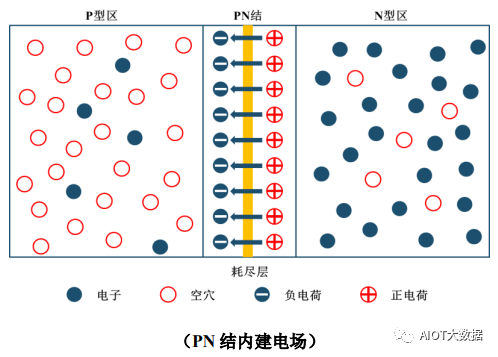

晶硅太阳能电池工作的基础为PN结以及光生伏特效应。作为半导体材料,纯净的硅在室温下电导率较小。通过在硅中掺杂其他元素,可以调整硅的导电性能。例如,在硅晶体中掺入镓元素可制成P型半导体,掺入磷元素可制成N型半导体。在一块完整的硅片上运用掺杂工艺,可使两种半导体交界面附近区域形成PN结,构成电位差,形成内建电场。

当太阳光照射电池表面时,能量超过硅材料禁带宽度的光子会以本征吸收的方式被硅吸收,产生电子-空穴对。在PN结内建电场的作用下,电子向N区漂移,空穴向P区漂移,在电池的两端产生电压。给电池连接负载后,外电路形成闭合电路,对外输出能量。太阳能电池通过这种工作模式,将光能量转化成电能量。

从技术原理上,电池片效率提升主要围绕光生伏特效应的两个方面来展开。首先是提升电池对太阳光的吸收效率,其关键在于降低电池片表面对光的反射率,实践中主要通过绒面制备、沉积减反射膜、细栅线印刷、激光SE等工艺步骤降低光学损失。其次是提升电池对太阳光的转化效率,其关键在于减少内部电能损耗,实践中主要通过嵌入钝化材料、选择性掺杂、高密度栅线等技术手段来减少损耗,降低电学损失。

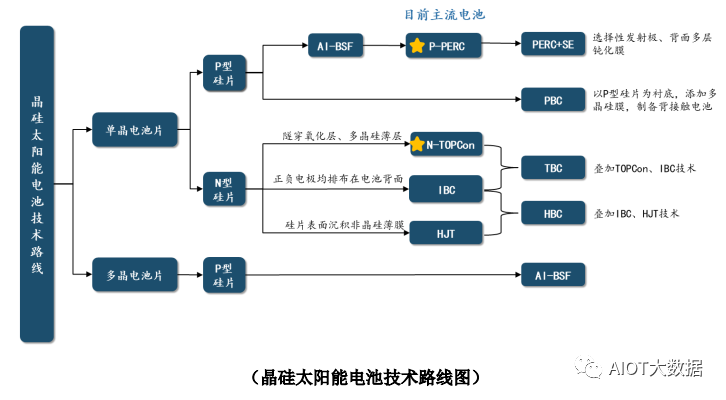

晶硅太阳能电池的分类及技术发展趋势

①由多晶向单晶

晶硅电池片按照所用衬底材料晶体结构的不同可分为单晶电池片和多晶电池片。近年来,单晶硅片、电池片和组件生产制造技术不断进步。相较于多晶产品,单晶组件转换效率较高,在提升光伏电站发电量的同时有效降低度电成本,市场份额大幅提升。

②由小尺寸向大尺寸

大尺寸技术通过有效提升组件功率、降低物流成本和电站安装成本,摊薄了单瓦生产、运输和安装成本,进而降低了终端度电成本。根据CPIA数据,2022年182mm及以上大尺寸硅片市场份额占比已达到82.8%,预计这一比例将在2023年进一步提升至93.2%。

③由P型向N型

晶硅太阳能电池按照衬底硅材料掺杂元素的不同,可分为P型电池(硅片掺镓)和N型电池(硅片掺磷)。

P型晶硅电池技术路线主要包括BSF(常规铝背场)和PERC(钝化发射极和背接触)。通过在背面附加钝化层,PERC电池有效减少光电损失并提升转换效率,2018年以来逐步替代BSF电池成为市场主流技术。晶硅太阳能电池在光照下会产生光生载流子,其中少数载流子的寿命是决定电池效率的关键所在,硅片中的缺陷、金属杂质等对少数载流子的寿命有较大的影响。

N型硅片中的少数载流子是空穴,对金属杂质的敏感度相对比较低,因此与P型硅片相比,N型硅片具有少数载流子寿命比较高的优势,也具有更好的抗光衰能力,由其制备而来的N型电池片具有更高的光电转换效率及长期稳定性。由此,N型电池已成为电池技术的重要发展方向。

根据CPIA数据,随着2022年下半年部分N型电池片产能陆续释放,2022年N型电池片市场占比上升至9.1%。N型电池技术主要包括TOPCon(隧穿氧化层钝化接触)和HJT(异质结),TOPCon技术已成为当前N型技术主流路线。除单一类型的电池片外,目前IBC电池技术作为平台型技术也在稳步发展,通过与PERC、TOPCon以及HJT技术叠加,可形成PBC、TBC以及HBC电池片,进一步提升转化效率。

单晶PERC太阳能电池片

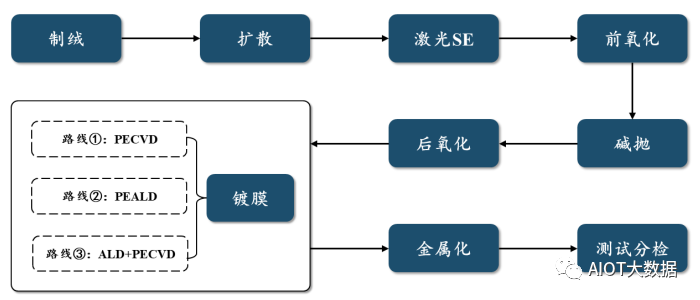

单晶PERC太阳能电池片的生产过程包括制绒、扩散、激光SE、前氧化、碱抛、后氧化、镀膜、金属化、测试分检等主要工艺步骤。其具体工艺流程图如下:

制绒

使用碱溶液腐蚀硅片表面,将硅片表面反射率从35%降至10%以下,减少光的反射,提升短路电流,提升电池的转换效率

扩散

在高温下(>800℃)磷原子扩散进入硅片表面形成PN结,PN结的内建电场能将光生载流子分离,对外输出电流

激光SE

在硅片入光面形成透光区域轻掺杂、金属化区域重掺杂的结构,利用激光产生瞬时高温,对硅片表面的磷进行二次扩散,形成局部重掺杂

前氧化

修复激光SE扫描位置的氧化层,使得硅片入光面形成完整的氧化硅掩膜层,在碱抛反应过程起到保护作用

碱抛

在氧化硅掩膜层的保护下,碱溶液只能腐蚀硅片背面和边缘的硅,对硅片的背面进行抛光,将硅片背面反射率从10%提升至40%以上,使表面更加平整,便于高品质钝化膜层的生长,减少表面悬挂键、降低表面复合,增加电池片长波吸收、提高电池的转换效率

后氧化

在硅片入光面生长二氧化硅薄膜,提升电池片正面钝化效果和抗PID能力

镀膜

先在硅片背面生长氧化铝钝化层和氮化硅保护层,降低背面复合,提升开路电压,再在正面生长氮化硅层,将硅片表面反射率从10%降至2%,提升电池的短路电流

金属化

金属化包括激光开槽、浆料印刷、高温烧结、电注入四个环节:激光开槽指使用激光去掉背面局部的氮化硅和氧化铝膜,使得铝浆可以和硅直接接触;浆料印刷指用丝网印刷的方法将银浆和铝浆印刷到电池片表面;高温烧结指在高温下银和铝与硅发生反应形成欧姆接触,可导出电流;电注入指对电池片进行退火处理,提升电池片的稳定性

测试分检

分检测试包括颜色测试、效率测试、EL测试、分检四个环节:颜色测试指对电池片正面和背面的外观和颜色进行测试;效率测试指用太阳光模拟器对电池片的光电转换效率进行测试;EL测试指用红外相机拍摄电池片的电致发光图像,以检测太阳能电池的内部缺陷等异常;分检指利用前述测试数据对电池片进行性能等级分类

单晶N型TOPCon太阳能电池片

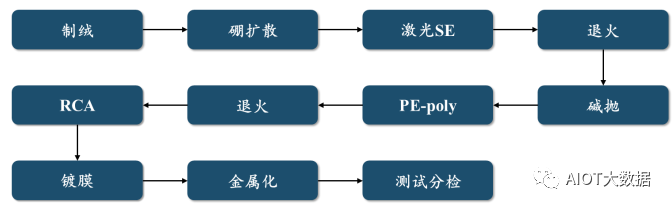

单晶N型TOPCon太阳能电池片的生产过程包括制绒、硼扩散、激光SE、退火、碱抛、PE-poly、退火、RCA、镀膜、金属化、测试分检等主要工艺步骤。

硼扩散

高温环境下硼原子扩散进入N型硅片表面形成PN结,PN结的内建电场能将光生载流子分离,对外输出电流

PE-poly

使用等离子体化学气相沉积法,先通过N2O与Si的反应在硅片表面沉积约2nm厚的SiO2膜,再通过SiH4、H2和PH3反应原位掺杂沉积Poly-Si薄膜

退火

对等离子体化学气相沉积法生长的Poly-Si薄膜进行高温退火处理,提升薄膜的品质,提高电池的转换效率

RCA

使用链式去PSG刻蚀去除硅片边缘及正面的氧化层,裸露出绕镀的PolySi,刻蚀过程中电池背面的氧化硅层用水膜进行保护,然后采用槽式刻蚀对硅片进行处理,背面的氧化硅可作为掩膜层保护背面Poly-Si膜,边缘及正面的Poly-Si膜被刻蚀液腐蚀去除

镀膜

先用原子层沉积法通过TMA和H2O的反应,在硅片表面沉积形成氧化铝薄膜,对电池的正表面进行钝化,再使用等离子化学气相沉积法在电池正面和背面制备氮化硅薄膜,以降低电池正面对入射光的反射率,并保护电池背面的Poly-Si薄膜

金属化

金属化包括浆料印刷、高温烧结、光注入三个环节:浆料印刷指用丝网印刷的方法将银浆和银铝浆印刷到电池片表面;高温烧结指在高温下浆料与硅发生反应形成欧姆接触;光注入指对电池片进行退火处理,提升电池片的稳定性

组件

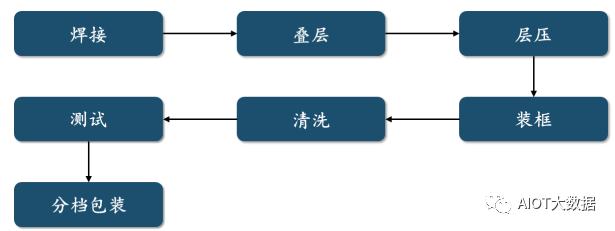

组件的生产过程包括焊接、叠层、层压、装框、清洗、测试、分档包装等主要工艺步骤。

焊接

将划好的电池片焊接成电池串

叠层

将电池串排版后焊接成一体

层压

使用层压工艺,将叠层件转变为层压件

装框

将打好硅胶的铝边框、接线盒组装在层压件上

清洗

硅胶固化后将组件清理干净

测试

测试组件实际功率数据

光伏行业发展历程

2006年至2011年,光伏行业处于发展启动期,以德国为首的欧洲各国推出政府补贴政策促进光伏产业发展,推动光伏发电在规模和技术方面实现突破。2012年至2021年,光伏行业进入发展过渡期,各国通过产业政策驱动,叠加行业技术进步,带动产业链各环节降本增效,市场逐渐形成自发需求,产业规模持续扩大,光伏行业由政策驱动逐步转向市场驱动。

2021年至今,得益于光伏行业的技术进步和成本改善,当前全球大部分地区光伏发电成本已低于煤电价格,光伏产业发展的内生经济性动力显著;在各国能源安全需求与碳中和目标的驱动下,光伏发电成为不少国家具备竞争优势的能源形式,光伏开始进入平价上网新周期。

当前,光伏行业多个环节集中度高,我国企业抓住战略机遇,持续提升技术水平、促进产业升级、扩大国内市场,凭借技术与成本优势,2021年各主要环节产量均占据全球市场主要份额,全球光伏产业重心进一步向我国转移。

光伏行业发展现状

①技术进步助力平价上网实现,光伏发电经济性日益凸显

随着技术不断进步,光伏发电成本持续降低,光伏行业逐步摆脱对补贴政策的依赖。2021年,光伏行业发电成本较十年前降幅约90%,全球大部分地区光伏发电成本已与煤电基准价相当。

根据CPIA数据,2022年全投资模型下地面光伏电站在1,800小时、1,500小时、1,200小时、1,000小时等效利用小时数的平准化度电成本分别为0.18元/度、0.22元/度、0.28元/度、0.34元/度,即便在上述最低等效利用小时数的情况下,光伏平准化度电成本也已低于2022年全国煤电基准价平均值0.38元/度,光伏发电经济性日益凸显,市场需求持续增加。

2022年第四季度以来,产业链各环节发展更趋成熟,随着上游硅料产能释放,硅料及硅片价格回调,叠加本环节技术持续创新升级,预计光伏发电成本仍有较大下行空间,经济性驱动力持续增强,最终推动光伏发电更大规模、更多场景应用的实现。

②实现碳中和目标和能源安全诉求迫切,提升光伏发电占比具有重要意义

近百年来,世界主要经济体二氧化碳排放迅速增长,据OurWorldinData统计,2021年,全球二氧化碳排放达到371亿吨。碳排放量的迅速增长催生全球范围内对于新能源的需求。全球迈向碳中和是气候变暖背景下的必经之路,也是地球可持续发展的必然选择。根据IRENA统计,截至2021年11月,177个国家(约占所有国家的90%)表示正在考虑净零目标,净零排放的主要途径是发展可再生能源发电,其中光伏作为一种清洁、安全、高利用率、标准化、可控化的能源,成为各国可再生能源中的一个重点发展方向。

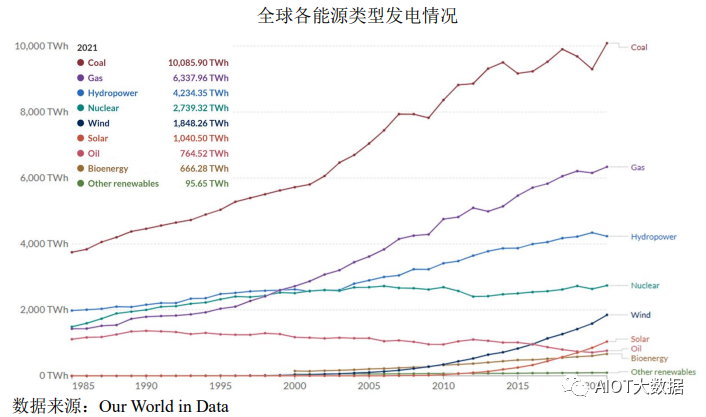

截至2021年末,全球发电仍然以燃煤与天然气发电为主,且绝对规模呈现增长态势。化石能源存在不可再生、分布不均衡等问题,将会对全球各国能源安全造成威胁,地缘政治冲突引发欧洲乃至全球进一步审视能源安全相关政策的适当性及充分性。

2022年初,受地缘政治冲突影响,欧洲地区天然气等化石能源供应出现缺口,传统能源价格水涨船高,2022年5月欧盟RePowerEU计划将“Fitfor55”计划中的可再生能源目标由40%再次提升至45%。我国化石能源资源禀赋呈现“富煤贫油少气”特点,煤炭使用受碳中和目标约束,油气资源的对外依存度较高,包括提升光伏发电占比在内的电力绿色转型成为重要解决方案。

③光伏行业市场需求高速增长,未来发展前景广阔

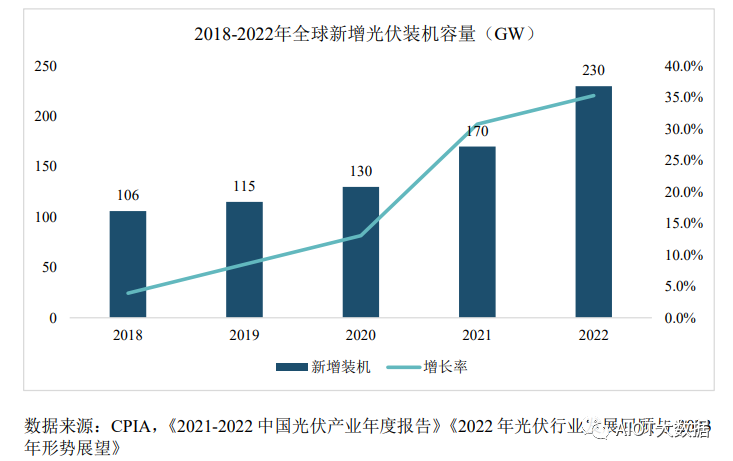

在前述背景下,为促进光伏行业健康、持续发展,光伏平价上网相关政策陆续推出。平价上网政策叠加技术进步驱动光伏产业链加速降本增效,光伏发电市场需求持续增加。根据CPIA数据,在主要经济体的带动下,2020-2022年全球光伏新增装机分别为130GW、170GW和230GW,复合增长率为33.01%。

根据中金公司预测,2023年仍为光伏增长大年,光伏新增装机复合增速将维持高位,保守情况下预计国内装机130-140GW,海外装机170GW,全球需求同比增长30%到300-310GW;乐观情况下全球需求同比增速可能达到40%-50%区间,全年新增装机量接近350GW。为满足巴黎气候目标,2030年全球累计光伏装机容量需达到5,200GW,结合2022年全球新增装机230GW、2022年末全球累计装机1,156GW测算,2030年全球新增光伏装机量或将超过IEA预计的630GW。由此可见,终端装机市场未来需求持续旺盛,光伏行业发展前景广阔。

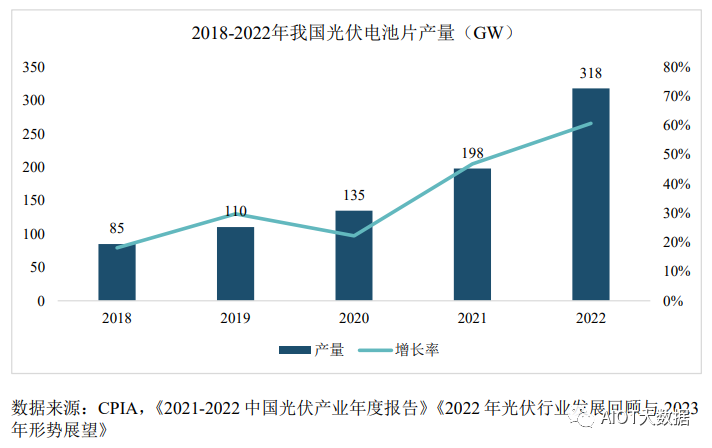

光伏电池片行业发展现状、在产业链中的地位和作用

我国光伏企业在电池片环节具有突出优势,2021年我国光伏电池片产量占全球总产量的比例达到88.40%。报告期内,我国太阳能电池片产量规模逐年提升,增长率整体呈现上升趋势。根据CPIA数据,2022年我国电池片总产量约为318GW,增长率高达60.69%。

从产业集中度上看,根据CPIA统计数据,2020年以来我国电池片行业集中度不断提高,行业头部效应明显。太阳能电池生产工艺复杂、投资规模大,属于技术、资金密集行业,深厚技术底蕴和丰富生产工艺经验是电池厂商保持和加强市场竞争优势的关键。2021年产量位居前十位的厂商中,专业电池厂商市场份额呈现增长趋势,产量占当年总产量的比例达到40%,在行业内占据重要地位。

光伏电池片的技术水平及特点

(1)晶硅电池技术仍占据主流市场,N型电池市场份额将陆续提升

在技术产业化应用方面,因光伏发电价格需要与传统化石能源发电价格竞争,能够大规模产业化的太阳能电池通常都具有较高的性价比,晶硅电池仍是现阶段产业化发展的主流技术。根据2022年实际市场份额及2023-2024年预测情况,P型PERC电池是晶硅电池主要出货类型。

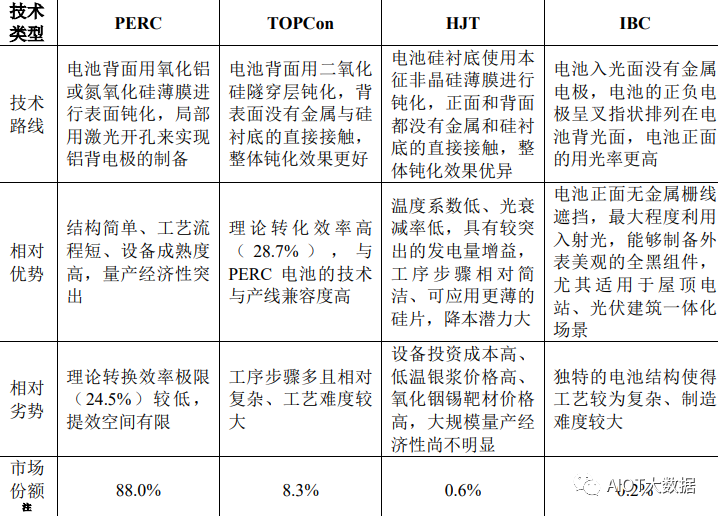

由于N型硅片具有较高的少数载流子寿命和较低的效率衰减,相对P型硅片制备的电池片而言转换效率更容易得到提升,N型电池片市场份额逐渐扩大。N型电池片技术主要包括TOPCon(隧穿氧化层钝化接触)和HJT(异质结),TOPCon技术已于2022年开始步入规模化量产阶段。此外,IBC(交指式背接触电池技术)将正负电极呈叉指状排列在电池背光面,可分别叠加TOPCon、HJT技术形成TBC、HBC电池片,进一步提升转化效率。

注:指CPIA公布的2022年市场份额数据

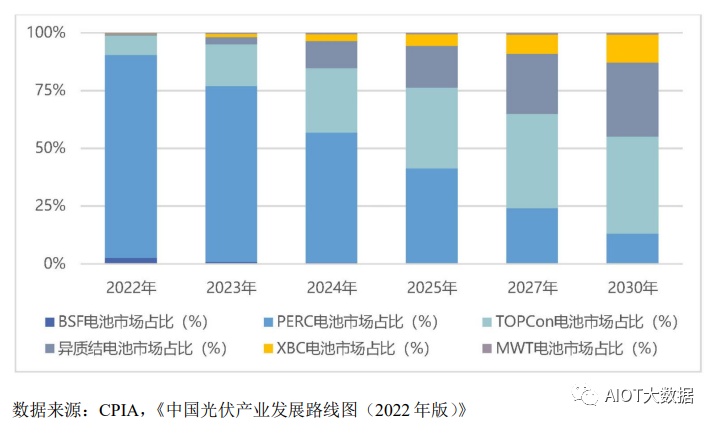

如上表所示,目前PERC电池技术仍保持主流地位,N型TOPCon电池技术取得突破,逐渐步入量产阶段,受益于设备投资成本的下降以及N型硅片制备技术的进步,N型TOPCon电池在组件端和系统端逐渐表现出经济性,在N型电池技术中产业化发展相对迅速。受各方面因素对量产经济性的影响,未来将出现PERC与各类N型电池技术并行发展的局面,CPIA预测各类技术市场份额如下图所示:

上述各类技术保持并行发展的具体原因如下:一是市场需求存在广泛性,因光伏发电系统安装地在自然条件、经济发展状况以及项目地政策等多方面存在差异,各类组件的度电成本由此存在差异,使得不同安装地点对组件类型的选择有所不同,不同应用场景也存在一定需求偏好;二是新技术量产经济性需要时间验证,光伏产业链在技术升级中存在一定的切换成本以及阶段性供需失衡,既有技术也会快速调整以应对竞争格局的变化,技术切换通常存在较长的过渡期间。

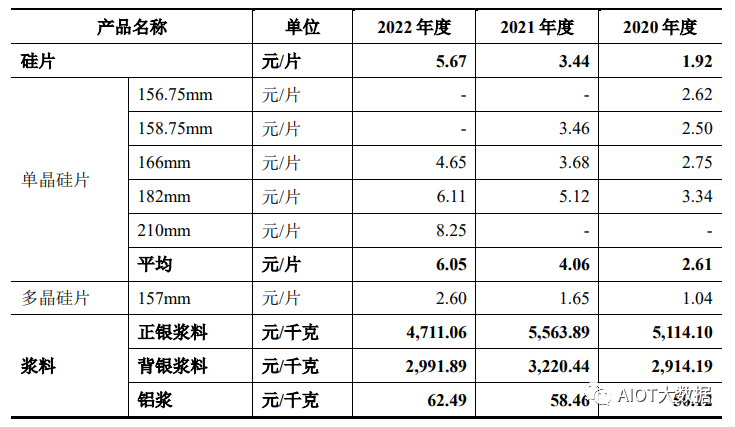

(2)多举措持续降本,推动光伏发电的进一步大规模应用

为适应和推动光伏发电的进一步大规模应用,在不断提升光电转换效率的同时,持续降低制备成本也是光伏电池片技术发展的重要趋势。在硅片端,采用大尺寸硅片可以降低硅片和电池片单瓦人工及制造费用,目前182mm、210mm已成为主流尺寸;应用薄片化硅片可以有效降低单片硅片及电池片的制造成本,目前P型PERC电池、N型TOPCon电池所使用硅片的主流厚度已分别降至150μm、130μm。在浆料端,通过推进浆料国产化、优化金属化技术、探索银包铜技术等各项措施,预期可降低银浆成本。除在上述材料端持续降本外,提高产线自动化智能化水平、改进工艺以提升单线产出等方式可有效降低人工及制造费用。

(3)下一代电池技术有助于进一步提升转换效率,目前尚处于实验室和小试验证阶段

由于本身结构特性的限制,硅材料能吸收太阳光谱的区间范围有限,利用硅材料制备而成的电池(晶硅电池)存在光电转换效率极限值,而越接近效率极限,所需要采用的新技术或工艺的难度越大,效率提升进展相对越缓慢。由此,业界也开始研究通过钙钛矿等新的材料体系或者通过钙钛矿/晶硅叠层电池结构来提升转换效率,尚处于实验室和小试验证阶段。

特色工艺

微绒面制绒技术

原始硅片的表面光滑,对光的反射率超过40%,为了提升硅片对光的吸收效果,需要对硅片表面进行粗糙化处理,将硅片表面对光的反射率降到10%左右。利用碱溶液可对硅片进行各向异性腐蚀的原理,通过控制碱溶液的浓度和反应温度,可以在硅片表面腐蚀形成类似于金字塔形状的粗糙表面结构,降低硅片对光的反射率。常规制绒工艺容易出现绒面均匀性差、成核率低、光容易出现散射等现象,造成硅片表面反射率波动较大等问题。为解决此问题,

微绒面制绒技术通过精准调控碱溶液的浓度和反应温度,先在一定的反应条件下制备均匀的金字塔结构,再通过二次碱溶液腐蚀对金字塔结构进行修饰,在金字塔表面形成微结构,增加有效绒面面积,同时实现更均匀的绒面结构和更好的陷光效果,可以进一步降低硅片表面的反射率,提升电池效率0.05%。

选择性发射极技术

选择性发射极(SelectiveEmitter,简称SE),即在金属栅线与硅片接触部位及其附近进行高浓度掺杂,而在电极以外的区域进行低浓度掺杂。通过在太阳能电池入光面引入选择性发射极技术,可以减少发射极复合损失,提高电池的短路电流和开路电压,从而进一步提高电池的转换效率。激光具有能量密度集中和非接触性等特点,扩散后的硅片表面上有磷(硼)硅玻璃和薄二氧化硅,使用激光退火处理工艺可以对硅片表面图形化区域进行选择性再次掺杂,制备出选择性发射极结构。

激光图形化工艺与现有的产线兼容性较好,使用激光掺杂工艺对硅片磷(硼)扩散面进行处理,利用扩散面的磷(硼)硅玻璃层作为掺杂源,形成选择性重掺杂区域。激光脉冲能量和脉冲宽度决定着磷(硼)原子掺杂效果和硅片表面损伤程度,通过调整激光脉冲和扫描速度等激光掺杂工艺参数,并与其他各工序环节的配合优化,可以有效降低电池的串联电阻,提高填充因子,减少载流子复合,提高表面钝化效果,增强电池短波光谱响应,提高电池的短路电流和开路电压,可以将电池转换效率提升0.15%。

小塔基碱抛技术

通过制绒工序处理之后,在硅片表面形成的金字塔绒面结构可以将硅片对光的反射率从超过40%降到10%以下。这种粗糙的绒面结构虽然大幅提升了硅片正面对太阳光的吸收效果,但是却不利于在硅片背面沉积高质量的氧化铝钝化薄膜。为了沉积好背面的氧化铝钝化膜,需要对硅片背面进行抛光处理,将硅片背面对光的反射率提升到40%左右。利用碱溶液可对硅片进行各向异性腐蚀的原理,通过控制碱溶液的浓度和反应温度,可以在硅片表面腐蚀形成边长8-10μm近似于方形的微镜面结构,提升背面的平整度,有利于高质量氧化铝钝化薄膜的沉积。常规碱抛技术虽然提升了硅片背面的平整度,但是硅片背面过于平整对光的二次吸收不利。小塔基碱抛技术将硅片背面塔基的尺寸由8-10μm降低至3-5μm,可以将电池的双面率提升0.5%。

PEALD背钝化技术

PERC电池的钝化机制是先在硅片背面沉积一层4-10nm厚的具有场钝化效应的氧化铝薄膜,再在氧化铝薄膜上沉积一层约80nm厚度具有保护及增加光吸作用的氮化硅层。常规沉积工艺路线是直接在单台设备上,用PECVD方法在同一根炉管内依次沉积氧化铝和氮化硅薄膜。氧化铝和氮化硅薄膜的生长条件差别很大,氧化铝薄膜需要在较低的温度下沉积,氮化硅薄膜需要在较高的温度下沉积,而且使用PECVD方法沉积的氧化铝薄膜均匀性较差,需要较厚的氧化铝膜层厚度来满足钝化效果,但过厚的氧化铝沉积又会引起正面氧化铝绕镀等问题。

PEALD背钝化镀膜技术可解决在同一根炉管里制备氧化铝和氮化硅镀膜存在的问题。在同一台设备上先通过ALD沉积方法生成4nm厚的氧化铝薄膜,再通过PECVD方式生长氮化硅薄膜,保障了氧化铝的钝化效果,对大尺寸硅片的兼容性更好。通过这种方式,可将电池的转换效率提升0.05%。

超细金属化印刷技术

硅片经一系列表面工程处理之后,已形成可把光能转换为电能的内部结构,为了将光生载流子有效导出,需要在硅片正面和背面通过丝网印刷和烧结的方式制备金属化电极。金属化电极由收集电流的细栅线和用于电池串联的银焊接点构成。电池入光面用于收集电流的细栅线,一方面要有优异的光生载流子收集能力,另一方面还要尽可能做窄,以减少对太阳光的遮挡影响,并减少银浆的使用量以降低生产成本。

超细金属化印刷技术可将正面细栅线宽度做到25μm以下,通过匹配扩散高方阻工艺及超细金属化密栅版图,可以有效提升电池转换效率。扩散高方阻工艺能有效减少电池片表层光生载流子复合损失,提高开路电压和短路电流,密栅图形能有效解决扩散高方阻工艺对载流子传导的影响。通过这种方式,可将电池的转换效率提升0.1%。

PE-poly镀膜技术

PE-poly镀膜技术是集隧穿层、原位掺杂Poly-Si层等复合膜于一体的TOPCon电池关键核心制程工艺技术。该工艺技术可在同一真空状态下实现各膜层定向、致密生长,更有利于电池性能的提高和制造过程的稳定控制。该技术的原位掺杂工艺可实现高浓度磷掺杂效果,有利于对Poly-Si层进行减薄,具有很好的提效降本空间。

PE-poly镀膜工艺技术全面提升了电池背面的接触和钝化性能,较好地解决了传统TOPCon电池生产过程中去绕镀难、石英件损耗高等情形。

TOPCon电池技术

TOPCon是一种基于选择性载流子传输的隧穿氧化层钝化接触(TunnelOxidePassivatedContact)太阳能电池技术,其电池衬底材料为N型硅片,在电池背面制备一层超薄氧化硅,再沉积掺杂硅薄膜,形成钝化接触结构,有效降低背表面复合,TOPCon电池开路电压较PERC电池可以提高约30mV。与此同时,TOPCon电池可最大程度保留和利用PERC电池的设备制程,只需增加硼扩散、多晶硅镀膜、RCA、光注入等工序即可完成产线升级,可为PERC产线拉长设备使用周期,降低投资风险。

行业发展面临的挑战

我国光伏产业颇具国际竞争力,各环节产品在满足国内市场生产需求后用于外销。但近年来,美国、印度、欧盟等光伏产品重要市场频频出台相关贸易保护政策,使我国光伏产品面临国际贸易摩擦风险。

美国方面,受中美贸易摩擦影响,美国对我国光伏企业施加多项限制措施,如“201关税”、“301关税”、反倾销关税等,要求我国出口的太阳能电池、组件等产品接受双反调查和其他审查。

印度主要通过关税保护本土制造厂商,自2022年4月起对我国进口电池片、组件分别征收25%、40%的基本关税,以达到保护本土光伏产业发展的目的。额外的关税成本使得印度市场组件成本提升,一定程度上抑制了光伏终端装机量。

欧盟于2022年6月及9月分别公布《反强迫劳动海关措施决议》与《欧盟禁止强迫劳动产品立法草案》,在此两法案的影响下我国光伏出口企业将来可能面临来自欧盟海关的审查合规风险,且海关拥有主动扣留特定地区产品的权利,将使我国光伏企业出口的经营风险升高。

根据CPIA数据,2022年美国、印度、欧洲光伏装机容量分别约为18.6GW、14.0GW、41.4GW,合计约占全球光伏新增装机容量的32%,是光伏组件主要需求市场之一。与此同时,其本土组件厂商的产能规模、技术水平、产品竞争力相较我国厂商处于竞争劣势。美国、印度、欧洲光伏组件产能与当地装机需求相比存在较大缺口,需要大量进口组件产品,以满足市场装机需求。

综上,主要海外市场的贸易壁垒一定程度上增大了企业的经营风险,提高了应对成本;但考虑到目前欧美等主要需求市场新增光伏装机规模持续扩容,而自身尚不具备光伏产品的充分供给能力,前述市场对我国企业制造的光伏产品仍有较大需求。

主要原材料的采购价格变动情况

审核编辑:刘清

-

CSPV圆满落幕 | 美能光伏:大面积钙钛矿及高效电池检测解决方案2025-11-29 1162

-

美能光伏诚邀您共赴CSPV峰会,共探光伏前沿技术2024-11-19 1533

-

太阳能光伏电池片不锈钢氮气柜的作用2024-07-25 1070

-

光伏电池与光伏电池组件有哪些区别?2023-12-29 4139

-

光伏发电原理和光伏电池片技术详解2023-12-28 28590

-

光伏电池片的分类2023-04-10 15803

-

技术前沿:今日的创新如何改变无人驾驶的未来2022-11-02 562

-

老年护理的新技术前沿2022-10-28 487

-

光伏电池片焊带剥离测试标准2021-09-03 2672

-

UWB技术前沿2021-07-26 2548

-

光伏逆变器方案:MPPT对光伏电池的作用分析2018-10-11 3457

-

东营光伏年产60MW太阳能电池片项目开工2010-04-10 994

-

新能源电池产业链及投资机会简析-磷酸亚铁锂2009-12-25 1178

-

电动汽车用锂离子电池技术的国内外进展简析2009-11-10 979

全部0条评论

快来发表一下你的评论吧 !