干货| PCB分层教程秒懂

描述

今天主要是关于:PCB分层、PCB分层起泡的原因和解决办法、PCB分层修复

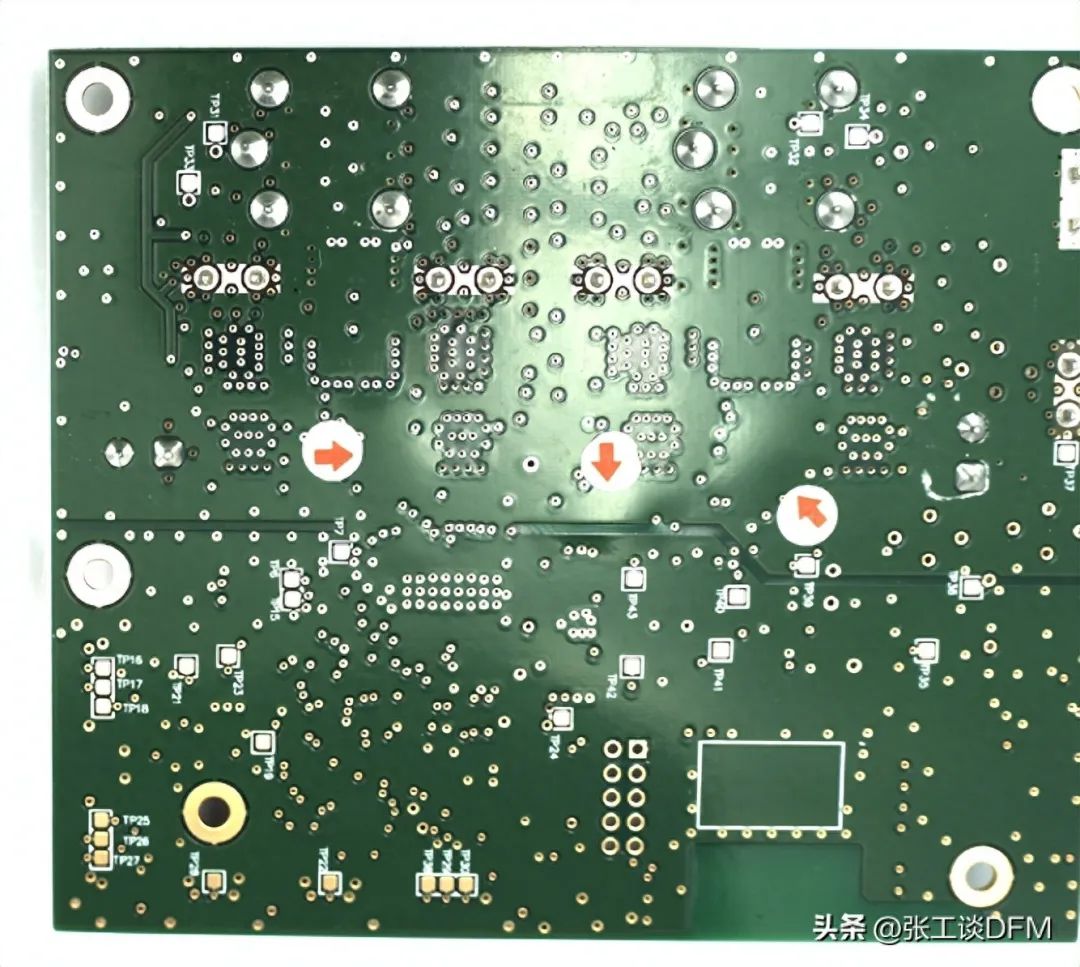

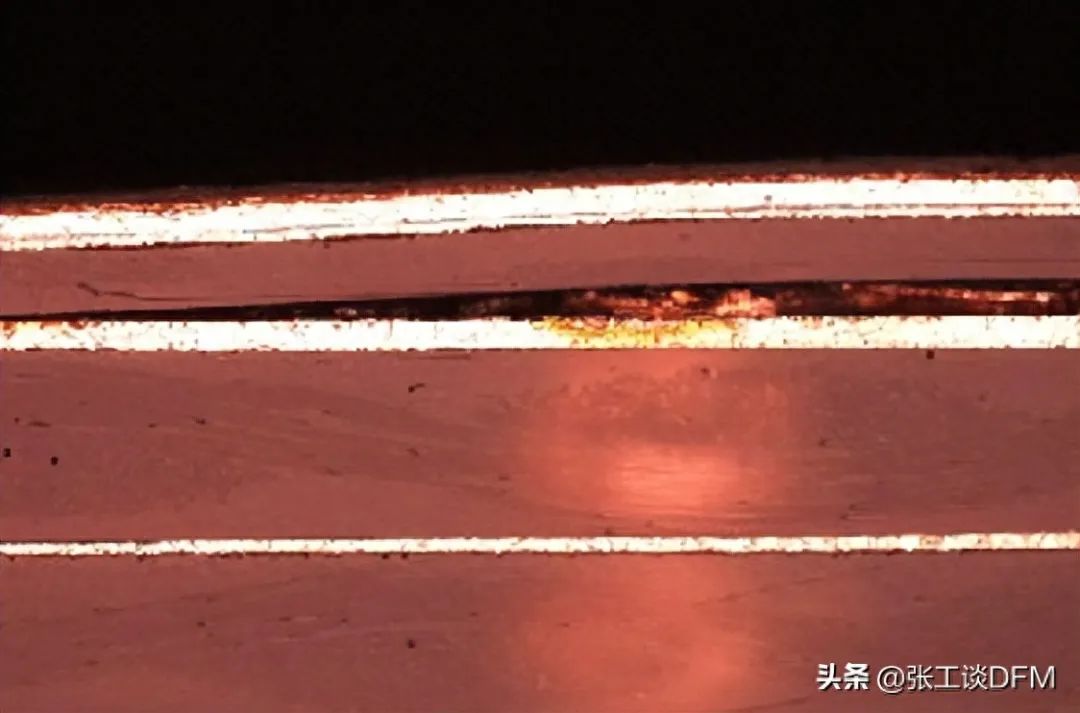

PCB分层相信工程师在打板的时候都会遇到吧,下面这个图,就是最近有工程师反映,打完板后的样子。看图中箭头的地方,很明显的分层了。这篇文章就来讲讲分层。

PCB分层图

一、PCB分层

PCB分层是PCB可能会发生的一种损坏,会导致基材层彼此分离。

-

起泡:一种表现为层压基材的任何层与层之间,或基材与导电薄膜或保护性图层之间的局部膨胀与分离的分层形式

-

分层:印制板内基材的层间,基材与导电箔间或其它间的分离。

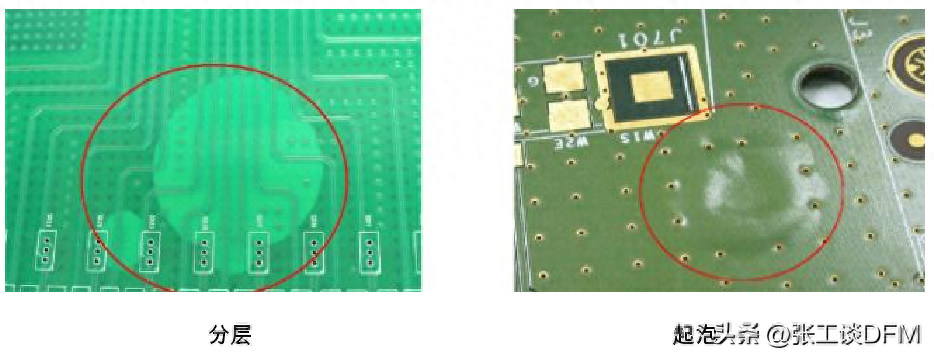

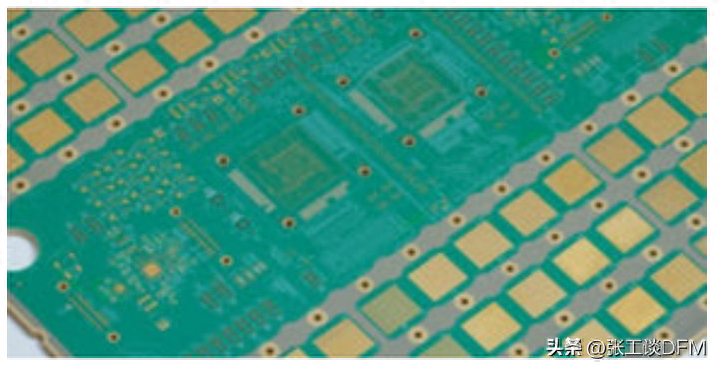

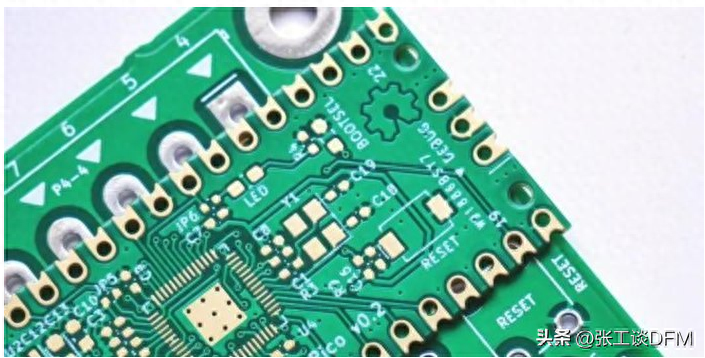

如果是外部的话,通常很容易看到,会有小的气泡或者间隙。如下面这2个图:

PCB分层

PCB分层和起泡图

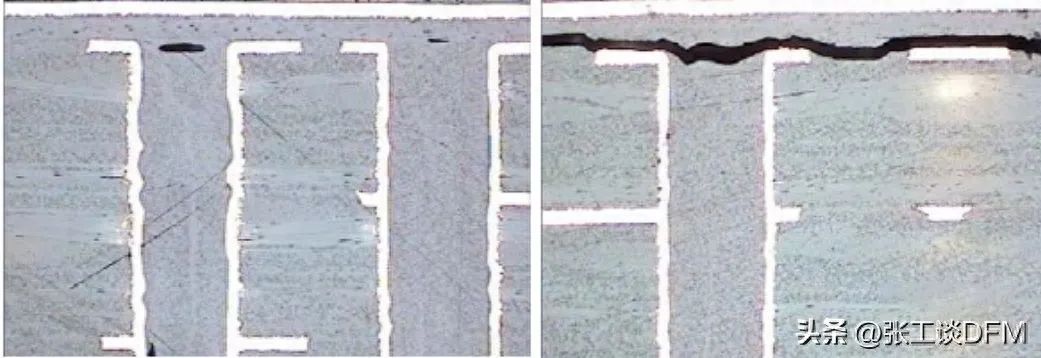

除了在外部发生PCB分层,内部也会发生,当内部层发生分层时,可能会导致故障,如果不彻底检查PCB分层,就很难查出来故障的原因。

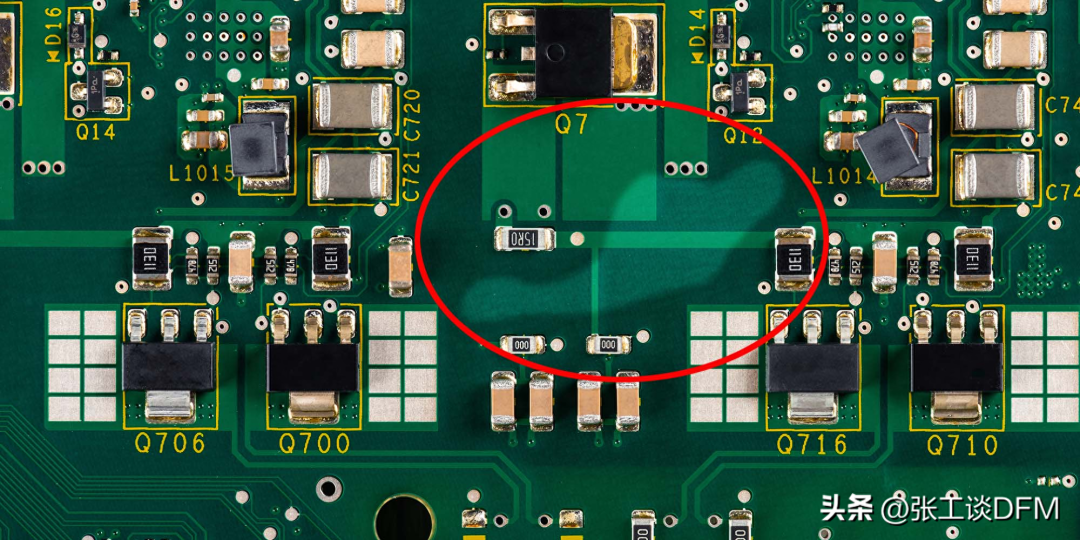

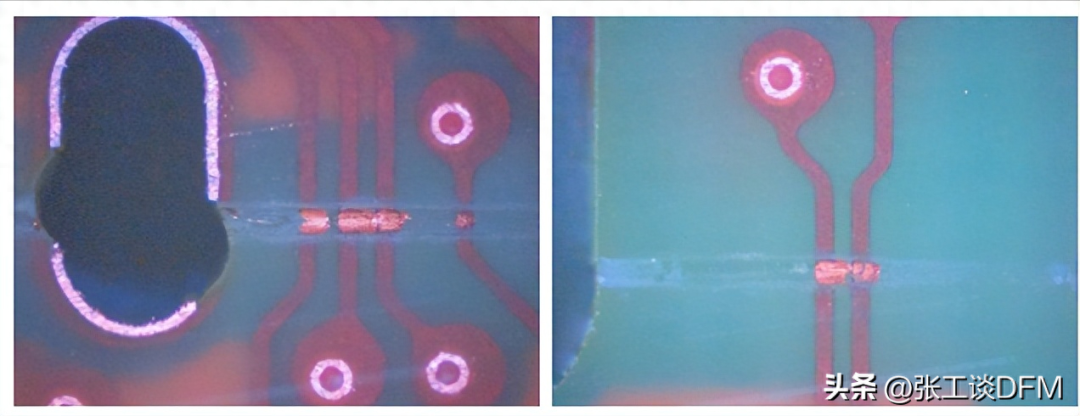

下面为PCB内短缺陷,发生在内层图转至多层压合这个过程。

PCB内短缺陷

二、PCB分层起泡的原因

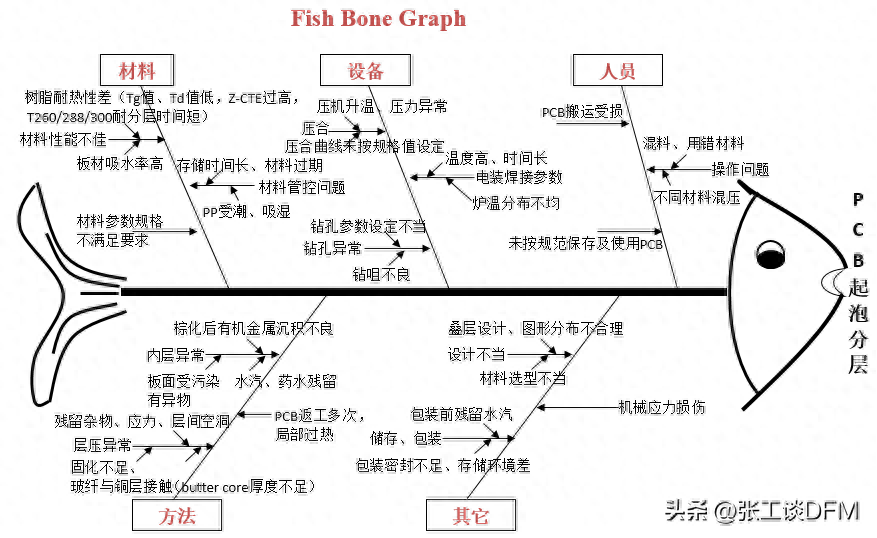

这里是来自于许琳老师的图,来源于厂内的失效案例总结,也收集了PCB板厂的现场经验和业内同行的分析数据。

PCB气泡原因

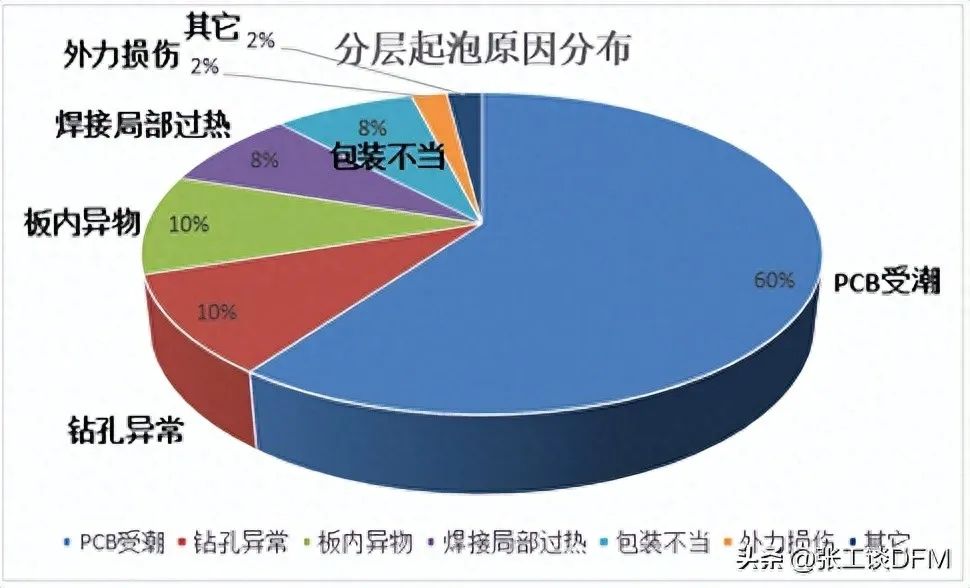

下面这个也是同样来自于许琳老师的图,来源于组装厂内以及PCB板厂的失效品数据总结,对PCB分层起泡有一定的参考价值。

PCB分层气泡原因分析

上面是总结,下面就是比较具体的分析,当然都只是给一个参考。

1、PCB受潮

PCB 分层的最常见原因是湿度过大。湿度的存在会导致冷凝和结霜,从而导致 PCB 热冲击损坏。这种类型的损坏会随着时间的推移或在电涌之后立即导致分层。

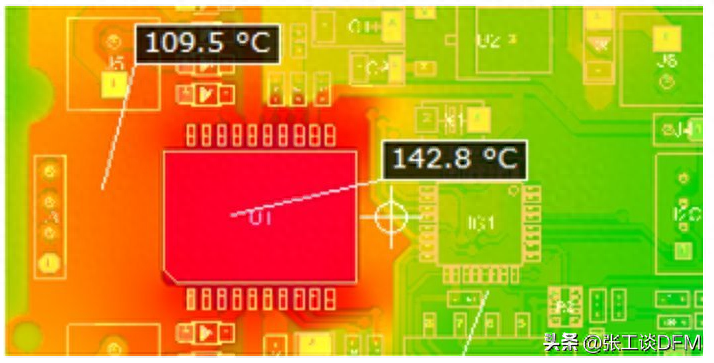

温度

PCB 基层中的水分积聚是分层的最典型原因之一。水分会导致 CAF(导电阳极丝),其中水会进入电化学反应,从而产生微小的细丝。这些细丝可以桥接导体,导致短路。

当温度在后面的加工步骤中升高时,这些水分会变成蒸汽。例如,回流焊接过程发生在 200°C 以上的温度下。这样的热量水平远高于水的沸腾温度,并将水分转化为蒸汽。

PCB加工过程

来自这种蒸汽的压力会干扰固化和压板,将某些部分撕裂。当印刷电路板在使用中时,这些分离的部件或气泡可能会在随后的热处理步骤或大的热偏移期间立即或稍后出现。

2、热应力

PCB 容易产生热应力,因为它们是使用多层铜和其他材料制造的,这些材料是用热固化粘合剂粘合在一起的。

随着温度的变化,这种粘合剂在将电路板固定在一起时就会失效。电路板在寒冷时可能仍能正常工作,但随着温度升高,它会开始分离。

PCB分层图

3、阻焊层失效

PCB通常采用双面FR-4基板材料制成。基板的两面都有一层薄薄的环氧树脂。在一侧涂上一层铜,然后覆盖一层保护涂层,以防止在使用过程中氧化或腐蚀。

电路板一侧的保护涂层称为阻焊层,因为其目的是防止焊料粘到不应焊接的铜区域。当阻焊层因分层而暴露在外时,可能会为水或其他污染物提供进入点,这些污染物会导致腐蚀并最终导致随着时间的推移而失效。

PCB起泡

4、不良的制造过程

1)基材工艺处理问题

对一些比较薄的基板,刚性较差,不太适合使用刷板机刷板,会导致无法有效去除基板生产加工过程中为了防止板面铜箔氧化的保护层。很容易导致起泡,也会存在黑化棕化,颜色不均等问题。

下图为铜箔上的分层起泡图。

铜箔上的分层起泡图

2) 板面在机加工(钻孔,层压,铣边等)过程造成的油污或其他液体沾染灰尘污染表面处理不良的现象

3)沉铜刷板不良

沉铜前磨板压力过大,造成孔口变形刷出孔口铜箔圆角甚至孔口漏基材,这样在沉铜电镀喷锡焊接等过程中就会造成孔口起泡现象。

4)水洗问题

因为沉铜电镀处理要经过大量的化学药水处理,各类酸碱无极有机等药品溶剂较多,板面水洗不净,不仅会造成交叉污染,同时也会造成板面局部处理不良或处理效果不佳,不均匀的缺陷。

5)沉铜前处理中和图形电镀前处理中的微蚀

微蚀过度会造成孔口漏基材,造成孔口周围起泡现象;微蚀不足也会造成结合力不足,引发起泡现象。

6)沉铜返工不良

一些沉铜或图形转後的返工板在返工过程中因为褪镀不良。返工方法不对或返工过程中微蚀时间控制不当等或其他原因都会造成板面起泡。

7)板面在生产过程中发生氧化

如沉铜板在空气中发生氧化,不仅可能会造成孔内无铜,板面粗糙,也可能会造成板面起泡。沉铜板在酸液内存放时间过长,板面也会发生氧化,且这种氧化膜很难除去。

PCB分层

5、劣质的材料

当你的PCB 质量低下的时候,发生故障并开始分离的可能性更高。

PCB材料

6、错误的 FR-4 Tg 材料类型

制造PCB 时使用正确类型的FR-4Tg材料非常重要。FR-4Tg材料是一种用于制造PCB 的环氧树脂。

选择使用错误类型的FR-4Tg材料,可能会导致 PCB 过早分层和分崩离析。这可能会导致可靠性和便用寿命出现问题,从而导致你的制造成本更高。

三、怎么防止PCB分层?

1、制造工艺

回流焊曲线,建议温度曲线设置在满足规范,焊点质量满足品质标准的前期下,尽量缩短焊接时间及温度,减少板材受热。

2、选择材料

基材的选择要尽量选用合格的材料,多层板PP材料的质量也是一个关键参数。

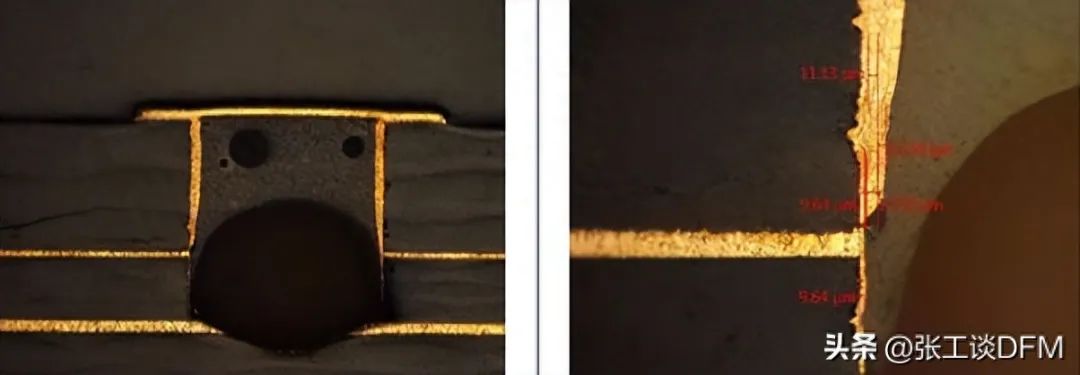

3、层压工艺控制到位

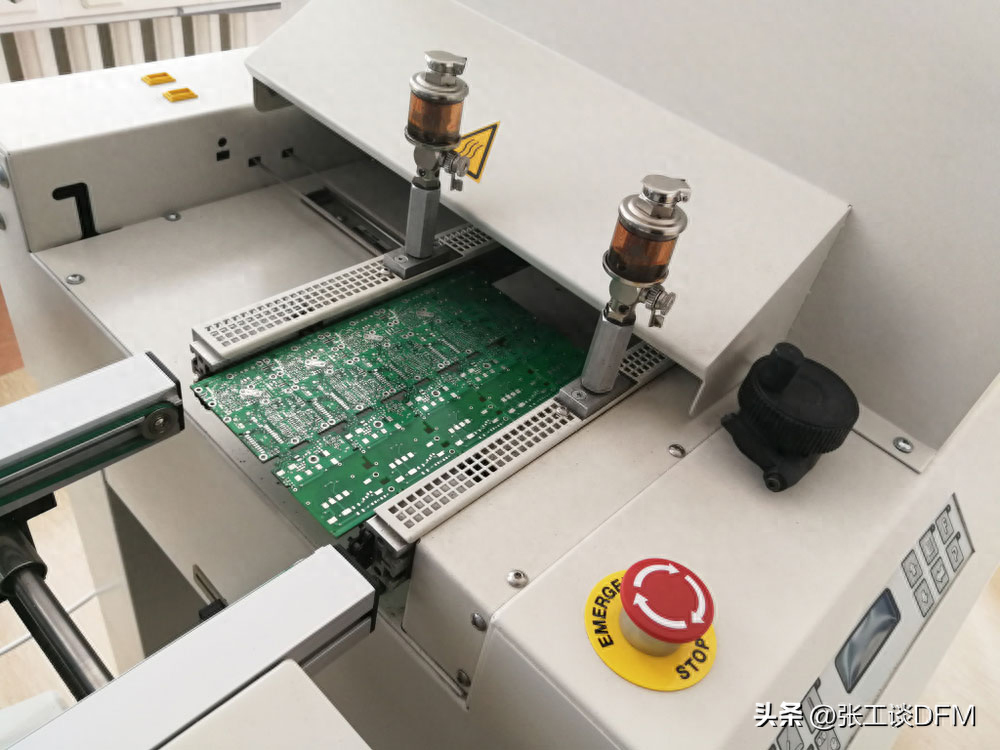

层压工艺控制到位,尤其是内层铜箔较厚的多层板,更要注意。在热冲击下,多层板内层发生PCB线路板脱层,导致整批次报废。下面为压合工艺不良的图。

压合工艺不良

压合工艺不良

4、沉铜质量

沉铜质量,孔内壁的铜层越致密,铜层越厚,PCB电路板的热冲击越强。两种PCB电路板都具有高可靠性和低制造成本,电镀过程控制的每一步都需要精细化控制。

5、组装的PCB的来料

元器件的来料是非常重要的,尤其是元器件在存储过程中,对于元器件供应商来说,非常重要,如果没有在适应的条件下存储,元器件很有可能就是会失效。在组装的时候没有发现,等组装完成就很容易导致整个PCBA失效。

6、储存干燥

当PCB暴露在潮湿或者湿气中的时候就会发生分层现象。如果要长时间存放PCB,就必须要让PCB保持干燥,最好的方法是将PCB保存在封闭的容易,保证不会渗入水分。

PCB

PCB脱层的原因从根本上防止PCB电路板脱层,这是每一个优秀的PCB厂家都应该学习的。

四、PCB分层测试

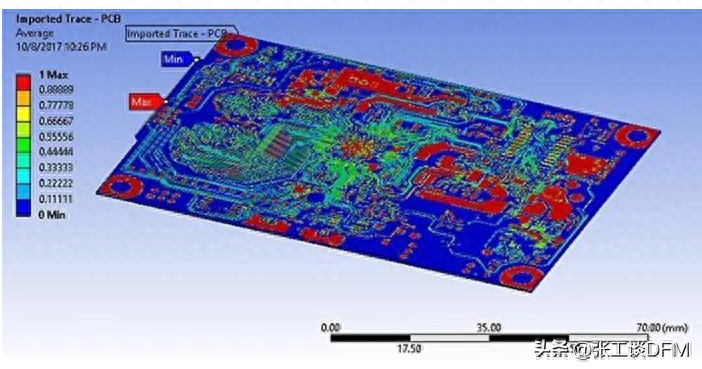

有几种类型的测试可以用于测量分层,最常见的是扫描声学显微镜和热机械分析,包括涂层中的气泡,分层、断裂或者其他异常。

1、扫描声学显微镜

扫描声学显微镜,是一种利用超声波测量材料厚度的无损检测方法,对于检测分层特别有用。

即两个粘合表面分开时,该测试使用激光扫描材料表面。激光可以创建样品的形貌图,可以确定是否存在任何裂缝或者其他缺陷,也是检测复合材料分层的最常用的方法之一。

扫描声学显微镜

2、热机械分析

该测试测量破坏样品所需的能量。热机械分析仪对样品施加压力,然后测量破坏样品所需的力。

如果不存在分层,则该测试不应显示断裂力或能量的任何变化。它用于确定材料的机械性能,包括其弹性和强度。它通常用于测量材料的分层,可用于确定粘剂、涂料和其他产品的质量。

3、压力测试参数-浮焊测试

PCB 分层的压力测试参数:是一项加速寿命测试,模拟焊点经受热循环的影响。焊点承受的热循环次数是正常应用中的六倍。该测试在 288°C下进行,高于大多数电子元件的典型工作温度。

压力测试参数-浮焊测试

4、回流焊模拟N次通过

一种常见的测试方法是通过多次加热和冷却PCB来模拟高温回流焊过程。在此测试中,每次加热和冷却 PCB 时,都称为“N 次通过”。你看不到分层的遍数是你允许的最大 N遍数。

5、互连压力测试

如果不进行适当的测试,共模就会在整个电路板上自由漫游,通常会破坏走线和焊盘的完整性或导致接近故障。通过执行互连压力测试,工程师可以拉出共模,从而减少这些问题。

通过在制造前识别印刷电路板是否存在风险,可以执行此简单测试以节省数百万美元的生产成本。模拟组件在其使用寿命期间将经受的热循环条件的测试。该测试通过对 PCB 施加静态力(6X@230°C)来执行。施加静态力 10 秒,然后释放30秒。该循环重复一分钟。测试持续时间保持在分钟,以确保所有材料特性都在相同条件下进行测试。

互连压力测试

五、PCB分层起泡的解决方法

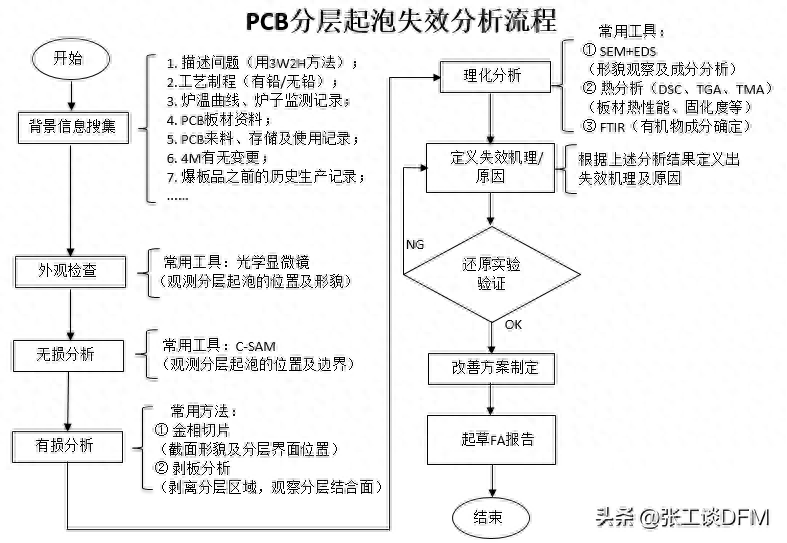

下面为PCB分层起泡失效分析流程,来源于许琳老师的图。

下面为如果遇到PCB分层该怎么修复?(下面的方式仅供参考,建议还是让PCB厂商去处理,专业的事情交给专业的人来做)

1、准备材料

-

磨料、球磨机、切削工具

-

电路粘接环氧树脂

-

显微镜

-

微钻系统

-

搅拌镐

-

注射器

-

烤箱

-

湿巾

2、步骤

-

使用湿巾清洁水泡表面

-

使用球磨机和微型钻头在分层泡罩中至少钻两个孔。孔应彼此相对,并围绕水泡的周边。此外,它们应该没有任何组件或电路。钻孔后刷掉松散的材料。

用于钻 PCB 的微型电钻

-

注意:不要钻得太深以暴露内部平面或电路。请记住,研磨操作会产生静电荷。

-

在烤箱中烘烤电路板以消除任何水分。在注入环氧树脂之前不要让它冷却,因为水分可能会凝结并再次被困在里面。

-

注意:某些电子元件对高温敏感。温度不要太高。

-

将环氧树脂倒入墨盒中,然后将其注入其中一个钻孔中。PCB 中的热量应有助于分散环氧树脂,将其吸入空隙区域以填充空间。

蓝色环氧树脂瓶

-

如果泡罩没有被填满,请在板上轻压。从填充孔开始,慢慢进入排气孔。或者,您可以对排气孔抽真空以拉出环氧树脂并填充空隙。

-

在室温下固化环氧树脂 24 小时或在 74°C (165°F) 下固化一小时。

-

使用刮刀或小刀刮掉多余的环氧树脂。如果需要密封报废区域,涂上一层薄薄的涂层。

3、检查

干燥后,目视检查颜色和质地。此外,对维修区域周围的导体进行电气测试,看看是否一切正常。

虽然说有办法修复PCB分层起泡,但是最好将这个扼杀在摇篮里,提前预防,可以减少时间和成本。

以上就是关于PCB分层的相关知识。

免责声明:本文转自张工谈DFM,版权归原作者所有,如涉及作品版权问题,请及时与我们联系,谢谢!

-

利用PCB分层堆叠控制EMI辐射2019-08-19 1936

-

请问PCB的分层及叠层有哪些讲究?2021-03-10 1901

-

通过PCB分层堆叠设计控制EMI辐射2016-11-10 793

-

pcb分层原因2019-04-25 12740

-

有经验的工程师教你PCB是如何确定分层的2021-11-02 7426

-

详解PCB分层策略及PCB多层板的设计原则2022-12-29 4876

-

「实用干货」7条实用的PCB布线规则,可收藏2023-02-01 1824

-

导致PCB制板电镀分层的原因2023-05-25 2621

-

一文整明白pcb分层是怎么造成的2023-09-13 2339

-

如何利用PCB分层堆叠控制EMI辐射?2023-10-23 1472

-

这些“黑话”只有PCB设计制造内行人才懂2023-12-15 2065

全部0条评论

快来发表一下你的评论吧 !