车用碳化硅功率模块的产业化发展趋势

模拟技术

描述

碳化硅功率模块是全球电力电子器件大型企业目前重点的发展方向,碳化硅功率模块已经在一些高端领域实现了初步应用,包括高功率密度电能转换、高性能电机驱动等等,并具有广阔的应用前景和市场潜力。

这些全碳化硅功率模块组合了碳化硅MOSFET器件和肖特基二极管,利用高速开关及低损耗的特性,可替换原来额定电流为200~400A的硅基IGBT模块。

因器件散热性提高,使得装置的体积缩小了一半,并且发热量小,可缩小冷却装置,实现装置的小型化,同时可以将电力转换时的损耗削减85%以上,大幅削减工业设备的电力损耗。全碳化硅MOSFET(或JFET)模块的优良特性使它具备在10kV以下的应用中取代硅基IGBT的巨大潜力,取代的速度和范围将取决于碳化硅材料和器件技术的成熟速度和成本下降的速度。

车用碳化硅功率模块的产业化落地与技术

当前,全球碳化硅产业格局呈现美、欧、日三足鼎立态势,碳化硅材料七成以上来自美国公司,欧洲拥有完整的碳化硅衬底、外延、器件以及应用产业链,日本则在碳化硅芯片、模块和应用开发方面占据领先优势。

中国目前已具备完整的碳化硅产业链,在材料制备和封测应用等部分环节具有国际竞争力。目前排名在前几位均为国外公司,国内公司尚未形成一定市占率。

而在新能源汽车领域,由于我国汽车电动化走在全球最前列,本土市场拉动正在成为国产半导体企业崛起的有利因素。

现在,全球碳化硅企业都在积极开拓汽车市场,主要应用落地包括功率分立器件和功率模块。其中,碳化硅芯片的优良特性,需要通过封装与电路系统实现功率的高效、高可靠连接,才能得到完美展现。经过专业的设计和先进的封装工艺制作出来的碳化硅MOSFET功率模块,是目前电动汽车应用的主流趋势。

目前新的设计SiC模块的设计方向是结构紧凑更紧凑,通过采用双面银烧结和铜线键合技术,以及氮化硅高性能AMB陶瓷板、用于液冷型铜基PinFin板、多信号监控的感应端子(焊接、压接兼容)设计,努力往低损耗、高阻断电压、低导通电阻、高电流密度、高可靠性等方向努力。通过好的设计和先进的工艺技术确保碳化硅MOSFET性能优势在设备中得到最大程度发挥。

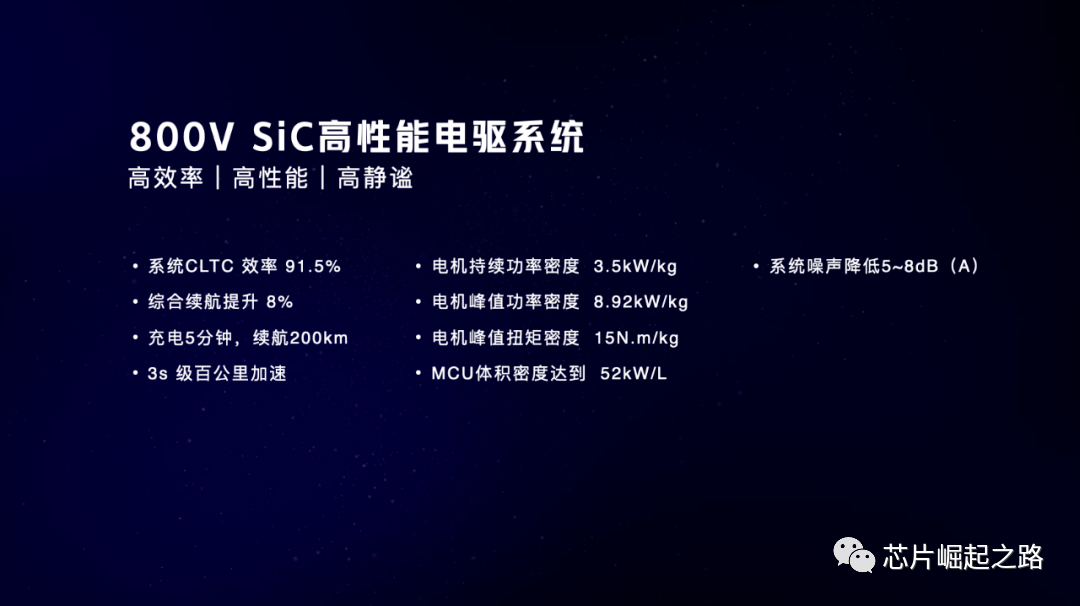

随着电动车渗透率不断升高,以及整车架构朝800V高压方向迈进,预估2025年全球电动车市场对6英寸SiC晶圆需求可达169万片。未来几年SiC功率器件将随着汽车电动化及800V高压平台的大规模上车,进入快速爆发阶段。

在800V甚至更高水平的平台上,高压快充会涉及到车内电源到车外充电整个强电链路。原本的硅基IGBT芯片达到了材料极限,而具备耐高压、耐高温、高频等优势的碳化硅(SiC)器件,无疑成为最佳的替代方案。

未来,以SiC为核心的800V强电系统,将在主逆变器、电机驱动系统、DC-DC、车载充电器(OBC)以及非车载充电桩等领域迎来规模化发展。

800V高压技术的优势和落地掣肘因素,以及SiC在800V高压技术上的应用前景和行业布局,进行探讨和分析。长期以来,续航里程和充电速度就是电动汽车的两大短板。

这也是电动汽车为什么要上800V的原因所在,一方面是让充电性能大幅提升,提高电池充电速度。另一方面在于提高整车运行效率,在同等电量情况下延长续驶里程,在SiC方面,第一个吃螃蟹的人是特斯拉。

2018年特斯拉在 Model 3中首次将IGBT模块换成了SiC模块,在相同功率等级下SiC模块的封装尺寸明显小于硅模块,并且开关损耗降低了75%。换算下来,采用SiC模块替代硅基IGBT模块,系统效率可以提高5%左右。

从成本方面来看,这种替换成本增加将近1500元。但因为整车效率的提升,导致在电池端的成本又省回来了。这算是特斯拉的一次豪赌,因其庞大的市场销量而使得成本摊平,特斯拉也凭借这次豪赌抢先占据了400V电池系统的技术和市场,吃尽了红利。

编辑:黄飞

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 0

-

碳化硅与氮化镓的发展2019-05-09 0

-

碳化硅深层的特性2019-07-04 0

-

碳化硅基板——汽车电子发展新动力2020-12-16 0

-

碳化硅基板——三代半导体的领军者2021-01-12 0

-

电动汽车的全新碳化硅功率模块2021-03-27 0

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 0

-

被称为第三代半导体材料的碳化硅有着哪些特点2023-02-20 0

-

功率模块中的完整碳化硅性能怎么样?2023-02-20 0

-

归纳碳化硅功率器件封装的关键技术2023-02-22 0

-

碳化硅单晶衬底加工技术现状及发展趋势2023-01-11 1872

-

碳化硅功率模组有哪些2023-05-31 650

-

碳化硅功率器件的原理和应用2023-12-16 1325

-

碳化硅功率器件的优势应及发展趋势2024-01-06 768

-

碳化硅功率器件的原理简述2024-09-11 559

全部0条评论

快来发表一下你的评论吧 !