基于智能电池供电的电源系统设计

电源设计应用

描述

引言

随着信息技术的快速发展,便携设备的种类越来越多,处理能力不断增强,所支持的应用也越来越多。便携设备的一种重要的供电方式是采用电池供电,智能电池在便携设备中得到了广泛的应用。衡量便携设备的一个重要指标是电池供电状态下的工作时间。为了实现某专用便携设备在电池供电方式下可以较长时间地工作,本文设计了一个基于智能电池组的电源系统。该系统可外接直流电或使用双电池组供电,能够对输入电源进行自动选择;能同时对两组智能电池充电,并通过SMBus(System Management Bus,系统管理总线)与主机系统通信,交互系统的工作状态。

1 电源系统组结构

电源系统由智能电池系统管理电路,+12 V、4 A电源产生电路,+5 V、2 A后备电源产生电路以及2个智能电池组等组成,如图1所示。电源系统的负载为基于COM Express模块的便携设备。设备要求使用+12 V作为主电源,+5 V作为后备待机电源,设备的最大功耗约为50 W。其中,+12 V主电源需要3 A容量,+5 V后备电源需要1.5 A容量,同时要求电池供电工作时间不小于4 h。+24 V、电池组1和电池组2的输入直接经+5 V后备电源电路产生+5 VSB电源,为在负载休眠状态下仍然工作的部分电路供电;3个电源输入经智能电池系统管理电路选择后,在12 VON控制信号控制下通过+12 V电源电路产生负载所需的+12 V电源;智能电池系统管理电路对电池组进行充电/放电管理,并通过SMBus与主机系统交互电池供电状态;系统通过2个智能电池组供电来满足设备长时间电池供电的要求。

2 主要电路设计

2.1 智能电池组

智能电池组由锂电池组、电池电量计和电池保护电路构成,能利用内部电路来测量、计算和存储电池数据,使电池的使用更加可预测。智能电池组的管理基于SBS(Smart Battery Specification,智能电池规范)V1.1规范。智能电池组的通信使用SMBus总线,通过SMBus向主机或智能充电器提供电池组的最大充电电压、电流、剩余电量、电池温度等参数,并预测剩余工作时间等信息。在过充、过放、温度超标等危险情况下,智能电池组还能自动采取相应的保护措施,并发出警报广播。

智能电池组结构框图如图2所示。系统中锂电池组由ICR1865电池通过串/并联组合构成。单节ICR1865锂电池的标称电压为3.6 V,标称容量为2 Ah,满电电压为4.2 V,放空电压为2.9 V。按照阻容指标一致的原则,以4并4串的形式进行组合,电池组的标称电压为14.4 V,标称容量为8 Ah。采用TI公司的电量计芯片bq20z40、电池保护模拟前端芯片bq29330、二级电压保护芯片bq29412以及相应外围器件,构成电池电量计和电池保护电路,实现锂电池组的过压、过流、过放电保护、状态监控、电量测量等功能,通过SMBus总线接口与智能电池系统管理器电路交互电池的状态。

bq20z40集成8位超低功耗的RISC CPU,遵循SBS 1.1规范;可灵活配置2节到4节锂电池;可对电压、电流及温度等参数编程;采用动态阻抗跟踪电池电量的算法进行测量,测量精度可达1%;并采用SHA1加密构架,提高了通信的可靠性和数据的安全性;具有灵活的工作模式,能在电池组库存期间使芯片进入睡眠模式,以降低电池电量消耗。在系统设计时,根据电池组的充放电曲线,将电池组的工作参数写入bq20z40的数据Flash中。

bq29330能够实现电池过载、充电短路、放电短路保护、电池过/欠压保护功能。电池过载、充电短路、放电短路时,bq29330根据内部配置自动关闭场效应管驱动。主机可通过通信接口监视和控制bq29330的状态和参数(如电池平衡、电流保护级别等)。通过I2C接口使能电池均衡后,在充电过程中bq29330检测每节电池的电压,将较高电压电池的电流部分分流,使它的充电速度比其他电池慢,以达到电池间充电时间的平衡;在放电过程中,增加较高电压电池的有效负载,使它的放电速度比其他电池快,从而使每节电池的容量保持一致。

bq29412提供电池电压二级保护功能,电池组中的每节电池均和芯片内部的参考电压比较,只要有一节电池电压达到过压条件,就启动保护流程;延时到设定时间后仍然过压,输出引脚产生一个低电平到高电平的跳变,推动外部连接的场效应管,熔断保险丝,保证在过电压状态下电池组安全。

2.2 智能电池系统管理电路

智能电池系统管理电路实现直流输入与智能电池组输入之间、两个智能电池组之间的电源路径选择,智能电池组的充电管理以及与主机系统之间的通信交互功能。选用Linear Technology公司的双智能电池管理器芯片LTC1760作为智能电池系统管理电路的核心。以LTC1760为核心的智能电池系统管理电路如图3所示。

LTC1760是为使用双路智能电池应用而设计的高度集成的3级电池充电器和选择器,采用降压开关拓扑,具有符合智能电池标准定义的多种功能和输入限流、安全限制等新增功能。LTC1760的SMBus接口可以跟踪电池的内部电压和电流,同时允许一个外接的SMBus主机监控任意一个电池的状态。通过SMBus接口,主机系统可获知电池供电系统的工作状态,例如电池组的电压、电流、充电电压、充电电流、电池告警状态,以及使用的外接电源还是电池组供电等。LTC1760的充电精度由电池组内部的电压、电流测量值决定,典型的测量精度误差为±0.2%。双电池系统通常采用顺序放电方式放电,即先消耗电池组1的电量,再消耗电池组2的电量,通过这种方式来简单地延长总的电池放电时间。而LTC1760采用专有的供电路径架构支持两路电池同时充电或放电。典型状态下,可使电池供电时间延长10%,而充电时间可减少50%。LTC1760能够在10 μs内在输入电源之间切换,防止电池或外部电源迁移时供电中断。电池的热敏电阻可以用于监控电池的温度和电池的连接状态。

智能电池系统管理电路在设计中需确定5个关键参数:

① 输入限流电阻RCL。用于限制系统充电电流和负载电流之和,不超过外接电源适配器的额定电流。系统中,适配器选择24 V、150 W,额定电流为6 A,RCL的电流ILIM=5.7 A,RCL选择0.018 Ω/1 W的电阻。

② 限流电阻RILIM。设定充电器可以供给电池的最大允许电流,任何超过这个限度的值都会被限定值所取代。

③ 匹配充电电流检测电阻RSENSE。作用是让充电器的满标度电流与设置满标度限流值同步。在本系统中充电最大电流设定为4 A,RILIM设定为开路,RSENSE使用0.025 Ω/1 W的电阻。

④ 限压电阻RVLIM。用于设定充电器可输出的5个限压值中的一个,本系统中充电限制电压设定为16.8 V,因此,RVLIM选择33 kΩ的电阻。

⑤ 短路保护电阻RSC。用于设定电路短路保护启动电流。系统中3个电源通路都由2个背对背的P沟道场效应管与短路检测电阻RSC串联。系统中选择RSC=0.012 Ω/1 W。

经过智能电池系统管理电路电源路径选择后,+12 V电源产生电路的输入端电压:外接直流电供电时为+24 V。2.3+12 V产生电路电池组供电时,电压可从满电时的+16.8 V逐渐下降到+11.6 V。因此,输入电压的变化范围为+11.6~+24 V。

如果使用单一的降压变换电路产生+12 V电路,那么在电池供电过程中,当电池即将放空、电池电压接近或低于12 V时,电路将不能正常工作。此时,电池仍有一定的电量未放出,不能充分利用电池的供电能力。若采用独立的降压-升压或者升压-降压电路进行组合,则在输入电压高于+12 V的大部分工作时间内,电源转换的效率较低,而且电路复杂。本设计中采用SEPIC(SingleEnded Primary Inductance Converter,单端主电感变换器)电路,用LTC1871作为SEPIC控制器。这样,无论在外接电源及电池组电压大于12 V时,还是在电池供电后期,均能产生+12 V供电电压。

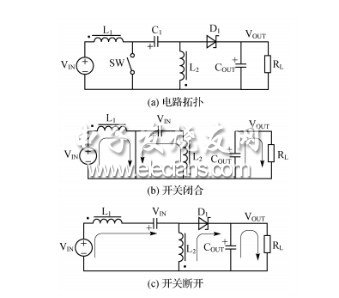

SEPIC电路拓扑和电流在开关闭合和断开情况下的流向示意分别如图4(a)~(c)所示。L1和主开关SW构成了一个升压转换器,L2和二极管D1构成升压-降压型转换器。取L1=L2,并将L1和L2绕在同一核心上,可以降低输入纹波、尺寸和成本。在系统中选择L1、L2在同一核心上,并且两者具有相等的电感。

图4 SEPIC电路拓扑和电流流向示意图

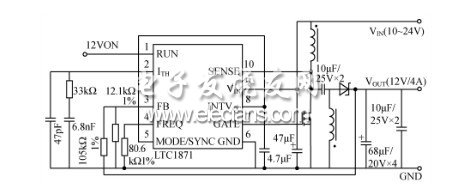

+12 V电源产生电路如图5所示。输入电压为+10~+24 V,最大负载电流为4 A,输出电压为+12 V。电路启动由负载反馈的12 VON信号控制。10 μF/25 V×2指2个10 μF/25 V的电容并联,68 μF/20 V×4指4个68 μF/20 V的电容并联。(根据参考文献[5]对重要元器件选型参数的计算过程略--编者注。)

图5 +12 V电源产生电路

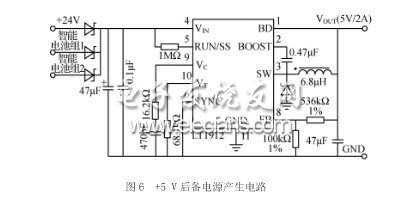

2.4 +5 V后备电源产生电路

+5 V后备电源产生电路如图6所示。从+24 V、智能电池组1和智能电池组2获得电源输入,通过降压稳压器LT1912获得+5 V、2 A输出。LT1912输入范围为3.6~36 V,开关频率可在200~500 kHz范围内设置,输出电压0.79~20 V可调,最大输出电流为2 A。在每个输入端串接一个低正向压降的二极管,防止输入电源之间形成回路。

结语

本文为某便携设备设计了一个可支持外接直流电或使用双电池组供电的电源系统。该系统能够在外接24 V电源、电池组输入之间选择合适的输入,可同时对两组智能电池充电,并能通过SMBus与主机系统通信以交换电源系统的工作状态,对便携设备的电源系统设计具有一定的借鉴作用。

-

电池在UPS电源供电系统运行,浮充电压值一般2024-02-26 1766

-

电池供电系统的电源管理系统示例系统示意图2023-12-07 2137

-

设计单电源、低功耗系统的考虑因素:电池供电系统2023-06-17 1741

-

USB充电、USB供电和电池供电的电源设计2021-11-06 1281

-

基于单片机的集中供电电源设计2021-06-12 4686

-

外部电源和锂电池切换供电电路2021-04-07 4851

-

智能锁怎么供电?锂电池还是干电池?2020-10-12 4537

-

电池供电的电源系统否要用一块LDO把系统电源稳到一个合适的电压?2019-10-15 2125

-

电池供电系统保护方案2019-07-25 1603

-

电池供电型智能流量计电池和系统运行状况监控解决方案2018-12-28 2564

-

高级智能电表MCU的电池管理和辅助电源选项2018-11-19 3493

-

汽车电池管理系统的应用和供电说明2018-07-25 2711

-

关于制作智能小车的供电电源问题2017-03-24 7671

-

问下电池供电改电源供电的详细方法2010-07-20 11510

全部0条评论

快来发表一下你的评论吧 !