功率模块纳米银烧结技术研究进展

电子说

描述

摘 要

大功率器件工作时产热量大,如果不能及时导出将严重降低互连层的性能,从而影响功率模块性能 和可靠性。纳米银烧结技术可以实现低温连接、高温服役的要求,且具有优秀的导热导电性能和高温可靠性,已成为近几年功率模块封装互连材料的研究热点。归纳总结并对比分析了近年来关于纳米银烧结的研究,探讨了影 响纳米银烧结接头初始剪切强度的工艺参数以及高温长期可靠性问题,评述了纳米银烧结的新技术和发展趋势。

0 引言

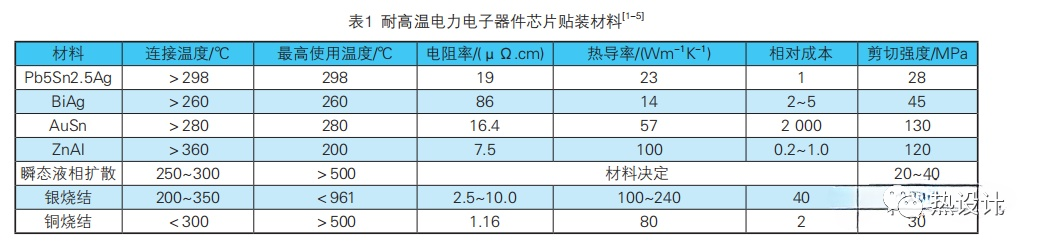

以SiC、GaN为主的宽禁带半导体材料具有高 击穿电场、高饱和电子速度、高热导率、高电子密 度、高迁移率、可承受大功率等特点,非常适合 制作应用于高频、高压、高温等应用场合的功率模 块,且有助于电力电子系统的效率和功率密度的提升。功率密度的提高及器件小型化等因素使热量的 及时导出成为保证功率器件性能及可靠性的关键。作为界面散热的关键通道,功率模块封装结构中连 接层的高温可靠性和散热能力尤为重要。表1列出了 各种耐高温互连材料的主要性能,可以发现纳米银 互连在使用温度和接头性能方面优势突出。

纳米银烧结技术是一种利用纳米银膏在较低 的温度下,加压或不加压实现的耐高温封装连接 技术,烧结温度远低于块状银的熔点。纳米银膏中 有机成分在烧结过程中分解挥发,最终形成银连接 层。纳米银烧结接头可以满足第三代半导体功率模 块封装互连低温连接、高温服役的要求,在功率器 件制造过程中已有大量应用。本文将对纳米银烧结技 术互连材料和工艺的研究进展进行综述,为纳米银烧 结技术在功率器件和模块中的研究与应用提供参考。

1 互连材料研究进展

1.1 银颗粒尺寸与形状对互连质量的影响

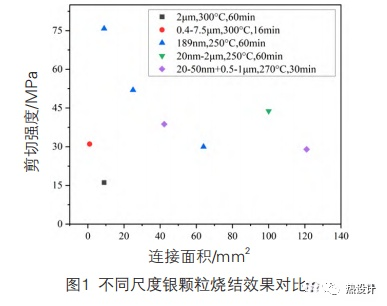

银颗粒是银烧结焊膏的主要材料,其粒径和不 同粒径配比会影响烧结后互连层性能。图1为科研工 作者针对不同颗粒尺寸的银烧结接头在无压烧结下 的剪切强度影响的研究。从图中可以得出,微米 尺寸的银颗粒烧结接头需要通过较高的烧结温度与 时间才能获得较好的剪切强度,过高的烧结温度与 时间会导致芯片损坏,而纳米尺寸的银颗粒烧结能够实现更低温度条件下的大面积键合。将纳米银颗 粒和微米银或亚微米银颗粒混合的复合焊膏具有明 显的工艺优势和优异的性能,有能力进一步应用于 下一代功率器件互连。

为解决纳米银膏烧结后烧结层塑性较差、应力 大、易产生裂纹等问题,Li等制备了由50 nm和 1 μm银颗粒混合而成的高塑性因子复合焊膏,改善 了烧结层塑性。这是因为微米银颗粒表现出稳定的 弹性变形和较大的塑性变形,而纳米银颗粒表现出 不连续变形,表现出轻微的滑移变形行为。

除了银颗粒的尺寸,近年有研究发现其形状也 会影响烧结后互连层性能。Wang等采用热冲击试 验方法,研究了片状银和球形银两种不同形状银颗 粒在低温无压烧结条件下的长期可靠性。烧结后片 状银烧结接头孔洞较大,热冲击后界面分层,剪切 强度迅速下降;而球形银烧结接头连接牢固,组织 致密,1 000次热冲击后仍有20 MPa以上的剪切强 度。这说明球形银相比片状银具有更好的烧结质量 和可靠性。

1.2 复合颗粒对互连质量的影响

银烧结浆料是常用的功率器件互连材料,然 而,纳米银烧结接头孔隙率大,抗电迁移性能和润 湿性较差,且高温服役环境时,互连材料之间热膨 胀系数和杨氏模量失配,层间热应力较大。为改善 银烧结的连接强度和高温可靠性,近年出现尝试使 用复合颗粒实现高质量互连的研究。

在纳米银焊膏内添加其他颗粒可以改善烧结接 头的导热和导电性能。Lu等使用Ag包覆SiC颗粒部 分替代纳米银颗粒,SiC颗粒质量分数为1.5%的样品 在260 ℃无压烧结20 min后,热导率可达66 Wm-1K-1, 是不含SiC颗粒样品的2倍以上。Yu等在纳米银颗 粒上化学镀Sn,制备了Ag-Sn纳米复合焊膏,与纳米 银焊膏相比,复合焊膏接头的剪切强度显著增强, 且具有更低的电阻率。

针对纳米银烧结接头孔隙率大和润湿性差的问 题,Yang等研究表明添加In可以显著降低接头孔隙 率,烧结接头和基板之间的润湿性显著提高。这是 因为烧结接头中的Ag-In IMC和Ag-In固溶体能抑制 孔隙粗化,防止高温服役中Cu基板的氧化。

为改善银烧结接头高温可靠性,Hu等将SiC颗 粒添加至纳米银焊膏中,当SiC添加量过大时,烧结 接头产生了许多缺陷,严重恶化了烧结接头的力学 性能。SiC添加量适当时,烧结接头的高温稳定性显 著提高,接头的力学性能略微下降。因为在热时效 中,嵌入烧结接头中的SiC颗粒可以将烧结Ag团聚体 固定在一起,维持了多孔Ag的原始形貌,抑制了Ag 晶粒生长和粗化。这样即使在恶劣的环境下,烧结 Ag的粗化也可以限制在可接受的速率,并防止了孔洞和裂纹的产生。

使用热膨胀系数与基板和芯片相近的焊膏可以 降低层间热应力,使用低杨氏模量焊膏烧结可以形 成柔性互连层,避免互连层出现疲劳裂纹。因此可 以通过添加合适材料参数的颗粒调节互连层的热膨 胀系数和杨氏模量,进而获得高质量的烧结接头。Schmitt等在烧结银浆料中将10%的Ag颗粒替换为Ag 包覆Ni或Mo颗粒,降低了焊料层的热膨胀系数和杨 氏模量,烧结接头经过2 500次热循环后没有观察到 可见的分层。

1.3 基板材料对互连质量的影响

对于大功率模块,散热和高温可靠性是必须 解决的关键问题,陶瓷基板是功率模块中常用的材 料,主要包括直接覆铜基板(DBC)、活性金属钎 焊(AMB)和直接覆铝基板(DBA)等。

DBC和AMB的金属底板材料均为Cu,但制作工 艺与使用的陶瓷材料不同。DBC是将铜在高温下与 陶瓷通过共晶键合的方式结合,使用的陶瓷材料主 要为成本较低的Al2O3,但Al2O3的热导率较低且热膨 胀系数较大,不适合长期高温工作。AMB利用含少 量活性元素的活性金属焊料实现Cu与陶瓷的连接, 使用的陶瓷材料为热膨胀系数与SiC接近的Si3N4, Si3N4具有2.4倍于Al2O3的抗弯强度,在热循环中不 易断裂,大幅度提高了基板的热性能。Won等将 1 200 V/200 A SiC MOSFET通过银烧结连接到Si3N4 AMB基板上,获得了经过1 000次热时效和热循环后 剪切强度为35 MPa以上的烧结接头。

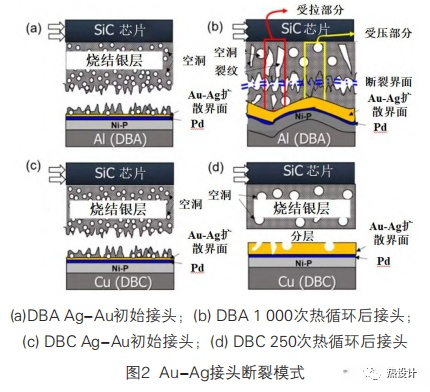

DBA的金属底板材料Al具有高抗热震性和 低的物理质量,更适合于高温应用。Chen等在-50~250 ℃范围内,通过热冲击测试评估了DBA 和DBC基板的热循环寿命,DBA基板烧结接头具有 更好的高温可靠性,这与断裂机制有关。图2显示 了在热循环前后,镀Au的DBA和DBC衬底上Ag烧 结体连接的界面演化和断裂模式。在DBA上,初始 Ag-Au接头扩散层与烧结银层之间的弱界面结合线 发生断裂,如图2(a)所示;热循环后在烧结银层内部 发生断裂,由于Al的变形,可能伴随着水平裂纹,如 图2(b)所示。DBC上初始Ag-Au结构断裂模式与DBA 相似,如图2(c)所示;经过250次热循环后,界面发 生分层,如图2(d)所示。

2 互连工艺研究进展

2.1 工艺条件对互连质量的影响

影响纳米银烧结的工艺参数主要包括烧结压 力、烧结温度、烧结时间、升温速率和烧结气氛。

烧结压力可以为烧结提供驱动力,促进银颗粒间的机械接触、颈生长和银浆料与金属层间的相互 扩散反应,有助于消耗有机物排出气体,使互连层 孔隙更少,从而形成稳定致密的银烧结接头。但由 于现有的设备技术原因,高烧结压力难以实现自动 化生产,且过高的烧结压力会造成芯片的损坏,从 而导致器件可靠性的下降。对于银颗粒尺寸较小的 焊膏,银烧结所需的驱动力较小,因此可以实现低 温无压烧结。然而,在无压烧结工艺中烧结时间不 足时接头孔隙率较大,在高于250 ℃下烧结至少需要 60 min才能形成牢固的连接接头。

适当提高烧结温度、高温下的保温时间和升 温速率可以获得更高强度的烧结接头,纳米银颗粒 的烧结是由焊膏中有机物的蒸发控制的,更高的温 度、保温时间和升温速率可以让有机物蒸发更快, 获得更好的烧结接头。但过高的温度、升温速率和 过长的保温时间会导致晶粒粗化,过大的升温速率 会导致焊膏中有机物迅速蒸发,从而产生空洞和裂 纹等缺陷,影响连接强度和服役可靠性。

纳米银焊膏常用的烧结气氛为空气、氮气和甲 酸。烧结气氛中一定含量的氧可以激活焊膏中有机 物的降解,促进银颗粒之间的连接和缩颈,从而有 利于剪切强度的提高。但烧结气氛中的氧含量过高 时,Cu基板表面易生成氧化物。Kim等将SiC芯片 /纳米银浆料/Cu基板在空气和氮气中230 ℃烧结, 研究发现,在空气中烧结时,纳米银接头剪切强度 为3 MPa,烧结银界面出现粘连破坏;在氮气中烧结 可使纳米银接头剪切强度提高到约9 MPa,断裂界面 在烧结银内部。ROH M H等对比了在N2和甲酸气 氛下,在不同基材上无压烧结(温度300 ℃、持续 60 min)后的接头剪切强度,N2和甲酸气氛下Cu基 板接头的剪切强度分别为10.4 MPa和11.2 MPa,这说 明甲酸气氛可以用于减少铜表面的氧化物。

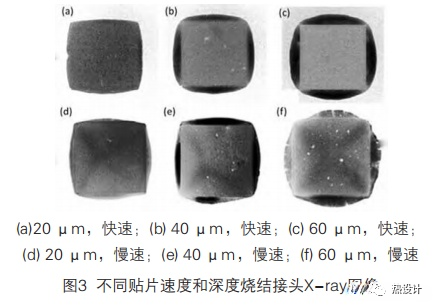

除了烧结时的工艺参数,贴片的工艺条件也会影响银烧结的连接质量。Takemasa等]使用不同的芯 片贴装速度和深度将Si芯片安装到印刷银浆料的Cu 基板后无压烧结,研究了芯片贴装速度和深度对银 烧结接头的影响。当贴片速度快时,银膏层均匀, 空洞较少,如图3(a)和图3(b)所示,但当贴片深度 达60 μm时,部分银膏被挤出,互连层残余银膏较 少,如图3(c)所示。当贴片速度较慢时,X-ray难以 穿过银密度较高的区域,芯片对角线上X-ray图像变 暗,呈现出深色的十字,如图3(d)~图3(f)所示。随着 贴片深度和空洞数量的增加,芯片周围的银膏体中 出现了许多裂纹。结果表明,更快的贴片速度和合 适的贴片深度有利于提高银烧结的连接质量。

此外在40~175 ℃、500 h的热循环试验中评估 了不同芯片贴装速度和深度银烧结接头的高温可靠 性。当芯片贴装速度较慢时,经过热循环后芯片边 缘区域出现裂纹扩展,导致剪切强度迅速下降。当 芯片贴装速度较快时,烧结接头表现出良好的高温 可靠性。

由此可得,尽管不同样品的烧结工艺相同, 但芯片贴装条件不同,烧结接头可靠性存在显著差 异,选取合适工艺条件与参数是实现高质量银烧结 接头的关键。

2.2 金属化层对互连质量的影响

银烧结互连质量取决于烧结过程中原子间扩散 产生的界面连接,通常采用基板表面金属化提高连 接质量,不同金属化层基板的烧结质量有所差异。Chen等[25]研究了Au、Ag和Ni金属化的银烧结连接结 构的高温可靠性,时效1 000 h后,Au、Ni金属化接 头的芯片剪切强度仅为初始的一半左右,Ag金属化 接头具有最好的高温可靠性。

Ag是在银烧结中常用的镀层,由于银焊膏和镀 Ag层的化学性质和晶格常数相同,因此在烧结过程 中银焊膏更容易与镀Ag层结合,能够获得较大的剪 切强度,在热时效过程中发生多次再烧结,烧结界 面连接率变化不大,具有良好的高温可靠性。

Ni是常用的低成本镀层,具有较低的扩散率和反应速率,通常在DBC基板上作为阻挡层减缓原子 间相互扩散,几乎可以忽略金属间化合物的形成问 题,故在Ni金属化基板上实现银烧结连接具有重要 意义,然而Ni在高温下易氧化,使得接头在高温服 役时剪切强度迅速下降。Wang等研究了一种在空 气中无压烧结银键合Ni金属化基板的互连方法,将 纳米银颗粒、亚微米银颗粒和微米银颗粒混合烧结 获得了40 MPa以上的剪切强度。这种强结合是因为 三模态银颗粒紧密堆积,Ag-Ni界面处有足够的金属键,有助于有机物的分解和气体的排出,有效防止 了Ni的氧化。

与其他金属化层相比,Au的高温可靠性较低 且价格较高,但在电极、Si/SiC晶圆和印刷电路板 (PCB)等电子器件中,Au表面处理可以使PCB不 受环境温度和湿度的影响,在多次回流中具有优异 的抗氧化性能,Au金属化是芯片背面和基板的不可 避免的选择。因此,在高温应用中实现银烧结连接 功率模块的Au表面加工基板引起了广泛研究,当前 研究主要有两种提高银烧结在Au表面加工基板上的连接质量的方法。

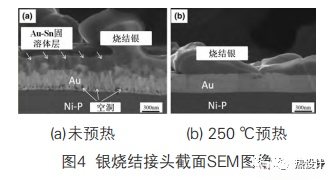

第一种方法是在烧结前对Au表面进行预热处 理。研究表明,与未进行预热的Au金属化组织相 比,在250 ℃预热后烧结接头剪切强度从15 MPa提 高到25 MPa。这是因为预热处理改善了Ni/Au镀层的 微观结构。图4为Au层未预热和250 ℃预热银烧结接 头界面的扫描电镜(SEM)图像,在未预热时,Au 层扩散至烧结银时产生单向拉应力,导致Au与Ni的 界面处形成大量空洞,在烧结过程中形成Ag-Au固 溶体。在250 ℃预热后,Au和Ni层界面处未出现空 洞,Ag-Au固溶体未形成,Au层与烧结银之间的界 面结合良好,由于Cu基板、Ni镀层和Au镀层之间热 膨胀系数存在差异,在预热过程中产生压缩应力导 致晶粒缺陷消失。但预热温度过高时,Ni扩散至Au 表面生成粗糙的NiO层,阻碍了Au和Ag的结合,导致剪切强度下降。

第二种方法是增加基板上Au层的初始厚度。Zhang等[28]对比了不同厚度Au层上银烧结的结合强 度,Au层厚度从0.3 μm增加到0.8 μm时,剪切强度 由14.9 MPa上升至30.6 MPa。这是因为较厚的Au层通 常具有较大的Au晶粒,从而具有较少的晶界扩散,在界面处可以形成牢固的结合。

2.3 银应力迁移键合

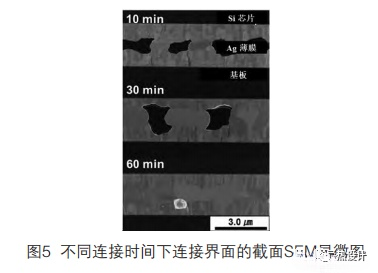

Oh C等提出了一种银应力迁移键合的互连方 法:在基板和芯片上溅射一层Ag薄膜后在250 ℃左右 的温度下烧结,由于热膨胀系数失配产生了残余应 力,Ag薄膜中银原子在应力梯度驱动下迁移,银原 子的扩散导致Ag薄膜上形成小丘。随着烧结时间的增 加,小丘长大导致异常Ag晶粒生长,使结合界面面积 增大,从而实现Ag膜之间的固相结合,如图5所示。

已有研究表明,形成小丘应力是实现银应力迁 移键合的驱动力,因此可以通过选用合适的互连材 料实现高强度、长寿命、稳定的银应力迁移键合。然而,大应力迁移是孔洞的来源,Kunimune T等[30] 在Ag薄膜和基板之间插入热膨胀系数介于基板和Ag 薄膜之间的Pt金属层,松弛了薄膜应力,从而减少应 力迁移,也作为扩散屏障防止基底界面的过度孔洞生长和聚集。

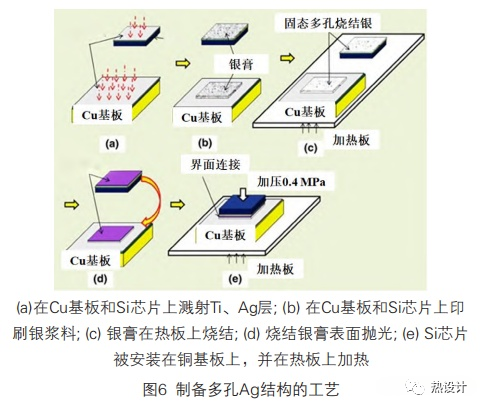

Chen等研究证实,固体多孔银结构也可以为 应力迁移机制提供驱动力,利用银的多孔结构来实 现界面结合与山丘生长。与烧结银膏和银应力迁移 键合不同的是,固体多孔银的厚度可以控制且不受 限制,且具有更大的键合面积。图6为制备固体多孔 银结构的工艺流程,制备所得的两个固体多孔银结 构之间的界面实现了结合。

固体多孔银结构已成功应用于大面积键合,15 mm× 15 mm的Si芯片在300 ℃烧结得到的剪切强度大于30 MPa, 与应力迁移键合技术中得到的剪切强度值相当,且显 著强于传统Sn-Pb焊料,电阻率约为7 μΩ·cm,为 无铅合金焊料的一半。具有较厚连接层的固态多孔 银降低了功率模块中的热应力,从而提高了结构可靠性。

3 总结与展望

使用第三代半导体材料制作的功率模块适合于 高频、高压、高温等应用场合,这对封装互连技术 提出了挑战。纳米银烧结技术满足第三代半导体功 率模块低温连接,高温服役的要求,实现了大面积 封装的可靠互连。本文探讨了纳米银烧结接头初始 剪切强度的影响因素以及长期高温可靠性问题,基 于纳米银烧结技术存在的一系列问题,未来的研究 方向有几个方面:

1)可以通过更换基板焊料层组配降低热应力, 掺杂其他颗粒改善烧结接头孔隙率大、润湿性差和 高温可靠性差等问题,但关于改善接头抗电迁移性 能的研究较少。

2)无压烧结工艺可以获得良好连接的烧结接 头,但获得孔隙率合格的烧结接头所需烧结时间较 长,不利于工业应用,应研发短时间低温无压烧结 工艺。

3)由于不同应用环境需要,芯片背面和基板表 面通常需做金属化层,部分金属化层表面银烧结存 在连接强度较低和高温可靠性较差的问题,应改善 金属化层表面银烧结质量。

4)研发具有优秀散热能力的封装结构,固晶结 构中焊料层应具有良好的高温可靠性,提高功率模 块的使用寿命。

-

功率器件封装新突破:纳米铜烧结连接技术2024-12-07 421

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 0

-

日本研究员将纳米银颗粒技术用于触摸面板传感器2016-04-26 0

-

请问微波烧结技术研究发展到了什么程度?2019-07-30 0

-

纳米银导电油墨在天线/RFID应用2020-01-21 0

-

Metal Mesh印刷用纳米银浆的特点和应用2020-04-14 0

-

纳米银将引发可弯曲屏革命!2015-10-22 1693

-

农业机械自动导航技术研究进展2021-03-16 979

-

银烧结技术在功率模块封装中的应用2022-03-20 3754

-

银烧结技术在功率模块封装的应用2023-03-31 3354

-

烧结银sinter paste烧结机理2022-04-09 1943

-

AlwayStone AS9375是一款使用了银烧结技术的无压纳米银2022-04-02 941

-

量子计算关键技术研究进展2023-08-08 1687

-

先进激光雷达探测技术研究进展2023-10-31 298

-

纳米银烧结技术:SiC半桥模块的性能飞跃2024-12-25 307

全部0条评论

快来发表一下你的评论吧 !