镁合金半固态注射成型应用与案例

描述

摘要:镁合金半固态注射成型技术是一项新型加工技术,已经广泛应用于汽车、5G、3C和军工等行业,有着较好地应用前景。本文对镁合金半固态注射成型原理与设备、与压铸比较后半固态注射成型优点和镁合金成型原料(坯料)制作的介绍,还列举了笔电零件(A面外壳、 D面底盒、C面键盘面板),汽车零件(电子控制器外壳、导航系统监视框架、液晶显示器外壳)和其他零件(自行车前叉、无人机电池外壳 )镁合金零件应用案例情况,并作了详细地描述,同时也根据产品情况讲述了模具要求和镁合金零件脱模后加工方式。通过这些案例分享,使人们认识镁合金半固态注射成型技术在轻量化建设中作用。

镁合金作为最轻的工程金属材料,被誉为“21世纪的绿色工程材料”,镁合金的密度为 1.74-1.85g/cm3、比铝合金轻36%、比锌合金轻73%、仅为钢的1/4左右,因而其强度比和刚度比较高,另外具有优良的阻尼性、电磁屏蔽性、减振性、切削加工性和抛光与表面处理性能。镁合金在汽车、电子、3C产品、航天和国防军事等工业领域具有及其重要应用价值和广阔的应用前景,随着很多金属矿产资源的日益枯竭,镁以其资源丰富而日益受到重视,特别是轻量化技术和环保要求刺激镁工业的发展,镁合金的应用成了世界性的热点。传统的镁合金成型主要有热室压铸,冷室压铸,半固态压铸等。目前,镁合金加工以半固态注射成型得到了较好地发展,本文就镁合金半固态注射成型应用和案例做些分享,让人们更多地了解这项工艺技术。 1 镁合金半固态注射成型介绍

1.1半固态射出成型原理

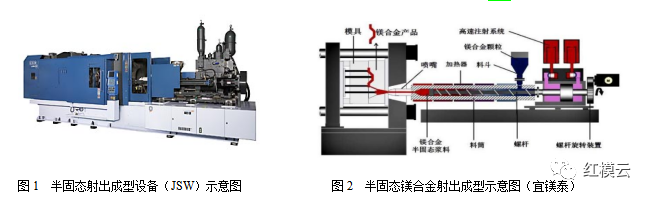

金属半固态现象是麻省理工大学弗莱明斯教授1971年发现。镁合金半固态射出成型工艺研发仅30年,成熟装备制造仅20年,半固态成型技术以其高效、节能、近净形生产以及成型件高性能等优点得到了人们广泛关注。在中国市场,只有日本制钢所JSW一家公司提供半固态镁合金注射成型机,没有国产设备的一席之地。这项技术长期被国外垄断,在安全环保要求下是对传统镁合金加工工艺全面替代。我国镁合金半固态注射成型工艺起步比较晚,以镁合金半固态注射成型为核心的加工生产路线,与传统压铸路线有极大的区别。“如塑料注塑般简易快捷,如塑料注塑般安全环保”。成型设备现在打破了垄断,国内厂家研制设备成功并推向市场。镁合金半固态注射成型设备与注塑成型机工作原理相近。较多的注塑机生产厂家直接生产半固态射出机取得很好效益,如国外日本制钢所(JSW)和国内伊之密等公司。加工设备如图1所示。

半固态射出成型原理:半固态注射成型与注塑成型工作原理相近。首先将镁合金锭加工切制成细颗粒状,镁合金颗粒原料依靠负压、重力作用下输送到料筒中,在料筒热熔并旋转的螺杆使合金颗粒向模具方向运动,当其通过料筒的加热部位时,合金颗粒呈现适合注射的熔融态或半固态,通过精确的温度控制和螺杆的剪切作用形成的一种含有固相成份(半固体的枝晶组织的合金转变成颗粒状初生相组织),将镁合金加热至582±2℃,以高速0~ 5m/s将半固态浆料注入封闭的模具型腔中成型,加工原理如图2所示。

镁合金件的成型工艺比较简单,其为原料镁合金锭→镁合金颗粒→半固态注射成型→少量机加工→表面处理→着色喷涂→成品。而半固态注射成型由塑胶射出成型衍生应用在金属的成型制程,其工艺流程:喷涂脱模剂→合模→射出→成型→取出成型件。这半固态注射成型工艺中融合了注塑和压铸特点,料筒加热螺杆进料和喷嘴等属于注塑特点,高速注射系统(氮气瓶装置起到聚蓄能量作用)和模具结构等属于热室压铸模具特点。半固态注射成型工艺更加类似于注塑成型工艺,被公认是21世纪最发展前途的制造工艺之一。

1.2 镁合金半固态注射成型优点

与传统的压铸成型相比较,镁合金半固态注射成型具有如下优点。安全:与压铸相比,没有高温熔炼金属设置和金属液转移,杜绝工伤事故。环境:不用熔炼炉,无烟气火焰、无熔炼残渣劳动环境好。精密:产品精度达0.01mm,后加工量很小,空腔零件最薄0.3mm,一件产品上最厚最薄可相差100倍。节约:不要完全液化,不需熔化镁合金和不要保温,能耗降低60%,模具热冲击减小,模具寿命延长2~4倍,余料可以回用,工作场地比压铸节约30%。高产:单机产能高效,可以连续生产。密度:金相组织致密,产品缺陷少,力学指标比压铸提升20%。稳定:耗材寿命长,机械运行稳定检修周期可达20万次。简单:复杂金属件中最为简捷成型工艺。智能:自动化程度高,可实现无人操作,远程维护等。

1.3 镁合金半固态注射材料

目前,镁合金材料应用较多地是镁合金AZ91D。AZ91D属于铸造镁合金类代表性的材料,主要依靠压力模具铸造辅以后加工的方式加工,可以用电泳等表面方式改变外观。特点是强度比高且耐腐蚀较纯镁大幅提高,主要用于电器产品的壳体、小尺寸薄型或异型支架等。A代表金属铝Al,Z代表金属锌Zn,9代表铝的含量为9%,1代表锌的含量为1%,最后的D为辨识代码(国标 GB/T5153-2003)。材料性能有密度1.82g/cm3,熔点596°C,导热系数72W/Mk,抗拉强度250MPa,延伸率7%,强度比154,杨氏模量44.8GPa。目前半固态组织坯料制备方法有很多,根据原材料所处的状态不同,可将其归纳为三类:液态法,固态法和其他方法。半固态注射成型原材料为3~5mm的镁合金屑,先有AZ91D镁合金铸锭加工成切屑,加工方式有机械加工或热压加工。还有通过镁合金半固态浆料制备方法,有较多种搅拌方式。例如电磁搅拌制备的半固态合金浆快速凝固,并铸造成一定长度的坯料。这些加工方式要产量和规模来择优选择。

2 镁合金零件应用案例

2.1 笔电零件注射成型情况

镁合金半固态注射成型主要有料筒和模具温度的控制,料筒温度在530℃~610℃之间。模具温度在270℃~ 320℃之间,配置模温机,模具上有加温循环系统。笔电产品属于薄壁件产品,熔融溶体进入模腔时,溶体冷却速度快,为了满足产品的要求,注射速度也是控制的重点,设备具备0~ 5m/s注射速度调整与控制范围。笔电零件中用镁合金半固态射出成型有A/D面(A/D壳)为镁锂合金,C面(键盘面板)为镁铝合金。 其模具结构与传统热室压铸模有相似之处。模具上是有偏心进料,有分流锥,有排气槽和集渣包等,需要考虑热平衡系统设计,只是在注射力上没有传统热室压铸的大。如图3所示。

图3(a)为笔电的D底盒产品结构相对比较简单,注射成型工艺上不会遇到较多的困难,模具上排气和集渣包设置不是很多,进料系统相对简单。 图3(b)为笔电的C键盘面板产品结构相对比较复杂,有许多网格化的细小筋格,给注射成型工艺带来较多的困难,每个细小筋格不能有熔接痕(也称接缝线,是强度薄弱的地方)是这个产品成型的难点,能做到没有熔接痕,在模具上做到进料均匀,排气通畅,辅助于工艺上调整,能够达到要求。因此,C键盘面板模具的进料系统、排气和集渣包等设置比D底盒模具要多,并且复杂多了,注射工艺的调整也有一定的难度。目前笔电零件中用镁合金半固态射出成型有A/D面(A/D壳),C面(键盘面板),具体成品如图4所示。

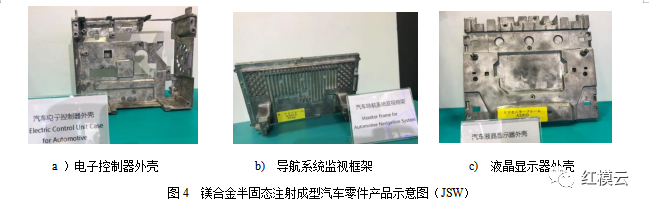

2.2 汽车零件注射成型情况

目前,镁合金在汽车上应用零件大致有2类:(1)壳体类。如空调机外壳、变速箱体、发动机前盖、仪表板等;(2)支架类。车镜支架、转向支架、刹车支架、座椅框架等。汽车轻量化将是未来发展趋势,汽车所用燃料的60%消耗在汽车自重上,汽车自重每减轻10%,其燃油效率提高5%以上;汽车自重每降低100kg,每百公里油耗可减少0.7L左右,每节约1L燃料可以减少CO2排放2.5g,年排放量减少30%以上。所以减轻汽车重量对环境和能源的影响非常大,汽车轻量化重要性很大。下面来介绍一些镁合金半固态成型技术在汽车领域的应用。

我国汽车厂家镁合金应用起步较晚,目前一汽、东风和上海等厂家已经在应用,如桑塔纳轿车的变速箱壳体,壳盖及离合器外壳等应用镁合金约8.5kg,总之,还远远落后与西方工业发达国家,镁合金在汽车上应用潜力还很大。当然,汽车上还有很多零件可以应用镁合金材料,对轻量化发展是未来可期。

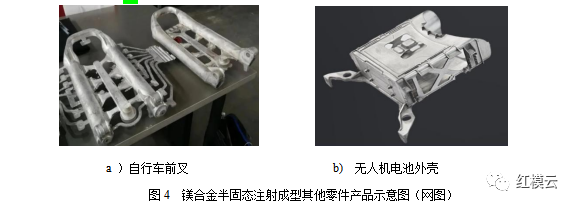

2.3 其他零件注射成型情况

镁合金在其他零件上应用主要还是轻量化方面的需要,如图5所示的零件。图5a为自行车前叉原用钢管焊接重量较重,用镁合金的重量仅1kg,这个涉及安全的零件,对致密度要求很高,而且有气密性要求。在伊之密UN650MGII半固态镁合金注射成型机加工而成。图5b为无人飞机电池外壳,模具成型腔数1x1,产品(长宽高)130x136x65 mm,重量52.2g,成型周期为30s,产品厚度:(0.4~0.6)mm,较好地解决产品重量和屏蔽作用。

2.4 镁合金零件注射成型后加工

镁合金半固态注射成型零件或产品,从注射脱模出来需要一定的后加工,先去毛刺飞边检验等,进入机加工,把模具上不能完成的工序通过机加工(一般用CNC)来完成,达到装配要求。随后是作表面处理,起着提高材料表面质量、抗腐性、耐磨性,赋予材料表面的特殊性能。其有阳极氧化,电泳,微弧氧化(MAO),粉末喷涂,PVD真空镀,喷砂,纳米涂层,表面做拉丝效果等工艺,这些工艺的选用都是根据零件的要求而选择。

3 结束语

镁合金半固态注射成型是一项新型加工工艺,犹如塑料注塑般简易快捷,被认为是21世纪最具有发展前途的制造工艺之一。目前镁合金半固态注射成型在笔电、航空、军工、高铁、5G、无人机、汽车、医疗、户外康体等领域轻量化零件生产的最佳装备,优势突出具有广阔的应用前景。国内已经应用到镁合金半固态注射成型工艺,主要加工设备有进口和国产,尤其是国产设备研发具有领先优势,大幅度降低设备购置费用、使用成本和产品制造成本,工艺技术日趋完善。目前,我国应用镁合金半固态注射成型加工起步晚,但是我国追赶的速度快,随着在各个行业的应用,对推动整个技术生态链的发展,包括材料、设备、模具、工艺和后加工技术等全面发展,赶超西方发达国家水平未来可期。

-

主营铝镁合金编织带2018-07-19 815

-

齐岳AM60镁合金/闭孔泡沫镁合金复合材料2021-08-31 2003

-

镁及镁合金的牌号成分、性能与用途2008-12-23 1892

-

注射成型的过程质量分析系统及过程质量控制2009-04-11 549

-

镁合金数据维护系统的建立2010-07-21 419

-

PLC在塑料包装容器注射成型机中的应用2009-06-19 600

-

笔记本外壳材料-镁合金和铝合金2010-01-22 4607

-

面向注射成型工艺的多信号实时测试系统2011-06-21 695

-

详细解析微注射成型技术以及其缺点2018-01-09 5604

-

笔电轻薄化的理想选材——镁合金2022-07-15 3679

-

MIM金属注射成型工艺介绍2023-04-28 5844

-

表面改性对注射成型粘结NdFeB磁体性能的影响2022-06-14 930

-

激光焊接镁合金的焊接特性2023-09-05 1459

-

镁合金激光焊接难点分析2023-09-07 1726

-

联合电子镁合金电驱动桥介绍2025-07-31 952

全部0条评论

快来发表一下你的评论吧 !