有关超声波晶片测温中的薄膜效应实验报告

电子说

描述

温度是半导体加工中需要监测和控制的关键参数。我们使用了一种超声波技术,其中利用硅片中最低阶反对称兰姆波速度的温度依赖性在20-1OO中进行原位温度测量“C范围。在几乎所有的晶圆加工步骤中,晶圆上都有一层或多层薄膜。从理论和实验上研究了这些薄膜对温度灵敏度的影响。使用表面阻抗方法建立了兰姆波在一般多层板中传播的理论模型。该模型用于计算各向异性和薄膜对半导体晶片温度系数的影响。计算预测,各向异性为23%的10cm(100)硅片的灵敏度为2.38E-5(1/“C)。砷化镓的灵敏度为2.2E-5(1/2”C)和8.7%。半导体加工中常用的各种材料都考虑了薄膜效应。薄膜材料的密度和剪切弹性常数被发现是确定灵敏度数字的有效参数。与频率相关的灵敏度计算表明,通过在温度测量中分别选择1.6MHz-mni和3.3MHz-mm左右的频率厚度乘积,可以最大限度地减少铝和二氧化硅对硅片的影响。使用一个简单的传播模型,还计算了飞行时间灵敏度,并观察到与快速热处理器获得的实验数据非常一致。

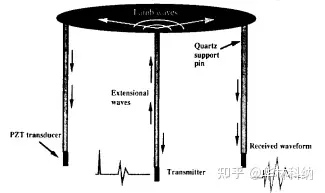

超声波晶片测温法作为一种新的方法已经在早期引入,具有一定的优势?超过现有技术。超声波测温原理图如图1所示。最低阶反对称兰姆波(A0模式)由结合到石英支撑引脚的PZT-5H换能器产生和检测。石英支撑引脚用于引导延伸波,该延伸波在石英引脚-晶片界面处形成的赫兹接触处耦合到晶片中的A0模式。石英针的尖端是圆形和抛光的,以具有可重复的接触。从飞行时间测量推断出沿着连接发射器和接收器的路径的平均晶片温度。使用精确的时间间隔计数器,测量来自发射器尖端的回波信号中的过零点和接收信号中的特定过零点之间的时间延迟。由于A0模式的速度通过晶片材料的弹性常数取决于温度,因此可以在许多不同的半导体处理步骤期间使用时间延迟来原位测量温度。

与高温计或椭圆偏振法等光学技术相比,超声波测温的主要优点之一是超声波对晶片上的薄膜不太敏感。这是一个重要的特性,因为在大多数半导体工艺过程中,不同种类的薄膜存在或生长在晶片上。使用高温计的技术在很大程度上取决于发射率,而发射率是晶片上薄膜的一个强大函数。椭圆计只能与晶片上的透明薄膜一起使用,因此不适合使用金属薄膜进行测量。本文的目的是研究薄膜和半导体晶片的各向异性对iltrasonic测温的影响。提出了一种利用表面阻抗法计算兰姆波在各向异性层合板中传播的理论方法。使用该模型的计算用于预测在晶片上存在各种薄膜的情况下超声波测温的温度灵敏度。还讨论了灵敏度图的频率相关性,并将其用于最小化薄膜的影响。然后将结果与在快速热处理器中获得的实验数据进行比较。

当一个或多个薄层沉积在相对较厚的板的表面上时。兰姆波的相速度取决于层和板的材料特性。可以利用这种灵敏度来测量薄膜的厚度和特性。上一节中描述的算法用于计算半导体工艺中使用的常见薄膜结构的A0模式的相速度。图图6显示了不同类型薄膜在200kHz下0.5mm(100)硅片中A0模式随薄膜厚度的相速度变化。在这个膜厚度范围内,变化是线性的,因为膜是硅板上的一个小扰动。对于密度接近硅且剪切常数c较低的铝和二氧化硅,相速度随膜厚度呈正斜率。对于比硅更硬的氮化硅,斜率为2.Xm/sec/pm,表明硬化效应。在铜的情况下,由于高密度引起的负载,变化具有-0.6m/sec/pm的斜率。结果表明,在该范围内,薄膜的相对密度和剪切弹性常数cq4主导了相速度的变化。这可归因于A0模式的剪切性质,其主要是弯曲波。

提出了一种基于ttic表面irnpedilnce概念的理论模型,用于研究一般各向异性层状板中的htigatc-Lanib波传播。该模型用于计算温度的影响。薄膜及其对相速度的冷影响。研究结果表明,对于sonle薄膜材料wch为二氧化硅和alunnlyl。通过对温度测量频率的特定选择,可以使相速度灵敏度最小化。对于涉及100-200A厚度量级的非常薄的细丝的工艺,对于温度在+I“C范围内的温度,I'iInis的总体影响可以忽略。通过超声测温系统的一个简单模型,实验结果得到了高精度的预测。有可能将这些结果扩展到更广泛的应用超声温度测量问题,如温度层析成像。

为更好的服务客户,华林科纳特别成立了监理团队,团队成员拥有多年半导体行业项目实施、监督、控制、检查经验,可对项目建设全过程或分阶段进行专业化管理与服务,实现高质量监理,降本增效。利用仿真技术可对未来可能发生的情况进行系统的、科学的、合理的推算,有效避免造成人力、物力的浪费,助科研人员和技术工作者做出正确的决策,助力工程师应对物理机械设计和耐受性制造中遇到的难题。

审核编辑 黄宇

-

超声波换能器--声波世界的 “神奇魔法师”2025-06-11 7380

-

超声波测距原理2012-04-25 13117

-

超声波传感器的工作原理2016-12-16 5973

-

超声波传感器及应用2018-10-29 3400

-

超声波电机是什么?2020-11-16 3018

-

51单片机智能小车实验报告2021-07-14 1397

-

超声波测距实验的相关资料推荐2022-01-05 894

-

【安泰电子】功率放大器厂家科普:什么是超声波探头?2022-08-24 2666

-

超声波实验装置2008-04-30 1369

-

超声波测距实验2009-03-07 7728

-

超声波探头的结构组成_常用的超声波探头规格型号2020-04-26 28342

-

超声波换能器|超声波振子介绍2023-02-21 8835

-

超声波传感器中压电晶片的作用是什么?2024-01-17 3660

-

超声波测速是利用超声波的什么效应2024-08-16 3336

-

如何避免超声波对晶振的影响2024-10-19 2388

全部0条评论

快来发表一下你的评论吧 !