真空回流焊是什么?浅谈SMT真空回流焊炉的基本原理

电子说

描述

【真空回流焊(Vacuum reflow soldering)概述】

真空回流焊(Vacuum reflow soldering)是一种在高真空或低气压环境下进行的电子组装焊接技术。相比于常规的气体环境下的回流焊,真空回流焊具有以下不同:

1、真空回流焊采用真空或低气压环境下进行,这可以避免气体对焊接质量的影响,例如避免氧化或挥发。

2、在真空或低气压环境下,焊点温度可以更加精确地控制,因为没有气体介质来传递热量。这使得焊点可以被均匀地加热,减少了热应力造成的损坏。

3、真空回流焊的焊点质量更加稳定和一致,这对于一些高可靠性和高品质的应用非常重要,例如航空航天和国防等领域。

4、真空回流焊具有更高的生产成本,因为需要高质量的真空设备和控制系统,并且需要更长的加热和冷却时间。

总之,真空回流焊是一种高级的电子组装技术,可以提供更高质量和更稳定的焊接质量,但同时也需要更高的生产成本。

【浅谈SMT真空回流焊炉的基本原理】

跟着元器件不断向小型化展开,芯片集成度越来越高,无论是笔记本、智能手机仍是医疗器械、轿车电子,军工和航天产品,产品中的阵列封装的BGA、CSP等器材运用越来越多,对产品的质量要求也越来越多。这都需求咱们不断的前进smt工艺才能,添加高质量设备,通过高质量焊接保证高可靠性产品。

一般smt贴片焊接之后器材中的焊点里都会残留部分空泛,对产品质量的可靠性构成必定的潜在风险。产生这些空泛的原因虽说是多方面的,如焊膏,PCB焊盘表面处理方式,回流曲线设置,回流环境,焊盘规划,微孔,盘中空等,但首要的原因往往是由焊接中熔融焊料残留的气体构成的。氮气回流焊:当融化的焊料凝聚时,这些气泡被冻住下来构成空泛现象。空泛是焊接中经常出现的现象,很难有电子组装产品中所有的焊点内都无空泛。因为遭到空泛要素的影响,大多数焊点的质量可靠性都是不确定的,构成焊点机械强度的下降,而且会严重影响焊点的导热和导电功用,然后严重影响器材的电气功用。

鉴于此,关于功率电子技能PCB中的焊点,在X射线的图画中观察到的空泛含量不得逾越焊点全体面积的5%。这种量级的最小面积比是不能通过优化现有工艺抵达的,这就意味着需求用新的焊接工艺,如真空回流炉焊接技能。真空回流焊接工艺是在真空环境下进行焊接的一种技能。这样可以在smt贴片打样或加工出产过程中,从根本上处理因为焊料在非真空环境下的氧化,而且因为焊点表里压强差的作用,焊点内的气泡很简略从焊点中溢出,然后抵达焊点中气泡率很低甚至没有气泡,抵达预期意图。

真空回流焊接技能供给了防止气体陷入焊点然后构成空泛的可能性,这在大面积焊接时特别重要,因为这些大面积焊点要传导高功率的电能和热能,所以削减焊点中的空泛,才调从根本上前进器材的导热导电性。真空焊接有时还和恢复性气体和氢气混合在一起运用,可以削减氧化,去除氧化物。

真空回流炉削减焊接过程中的空泛的基本原理首要可以从四个方面来分析,下面就来简略的讲解分析一下:

1、真空回流炉可以供给很低的氧气浓度和恰当的恢复性气氛,这样焊料的氧化程度得到大大地下降;

2、因为焊料氧化程度的下降,这样氧化物和焊剂反应的气体大大削减,这样就削减了空泛产生的可能性;

3、真空可以使得熔融焊料的活动性更好,活动阻力更小,这样熔融焊猜中的气泡的浮力远远大于焊料的活动阻力,气泡就十分简略从熔融的焊猜中排出;

4、无铅回流焊因为气泡和外面的真空环境存在着压强差,这样气泡的浮力就会很大,使得气泡十分简略脱节熔融焊料的约束。真空回流焊接后气泡的削减率可达99%,单个焊点的空泛率可小于1%,整板的空泛率可小于5%。一方面可以使得焊点可靠性和结合强度加强,焊锡的湿润功用加强,另一方面还能在运用的过程中削减对焊锡膏的运用,而且可以根据焊点习惯不同环境要求,特别高温高湿,低温高湿环境。

【为什么需要真空回流焊?真空可以极大的改善空洞率!】

行业分析:目前行业主流的焊接工艺都是用烙铁、波峰焊、回流焊等工具或设备焊接,后来加上氮气保护,升级为氮气无铅回流焊机。但是对一些要求很高的焊接领域,譬如军工产品、工业级高可靠性产品,就是氮气保护也达不到产品的可靠性要求。像材料试验、芯片封装、电力设备、汽车产品、列车控制、航天、航空系统等对电路高可靠性的焊接要求,必须消除或者减少焊接材料的空洞和氧化,从而到达产品的可靠性。如何有效降低空洞率,减少焊盘或元件管脚的氧化,真空回流焊机是唯一的选择。要想达到高焊接质量,必须采用真空回流焊机。这是德国、日本、美国等国家T焊接专家的最新工艺创新。

行业应用:真空回流焊机是R&D、工艺研发、有低至高产能生产的理想选择,是军工企业、研究院所、高校、航空航天等领域高端研发和生产的最佳选择。

应用领域:主要应用于芯片与基板、管壳与盖板等的无缺陷焊接和产生完美的无助焊剂焊接,如IG封装、焊膏工艺、激光二极管封装工艺、混合集成电路封装、管壳盖板封装、MEMS及真空封装。

01真空去除空洞原理

Principle for Void Removal by Vacuum

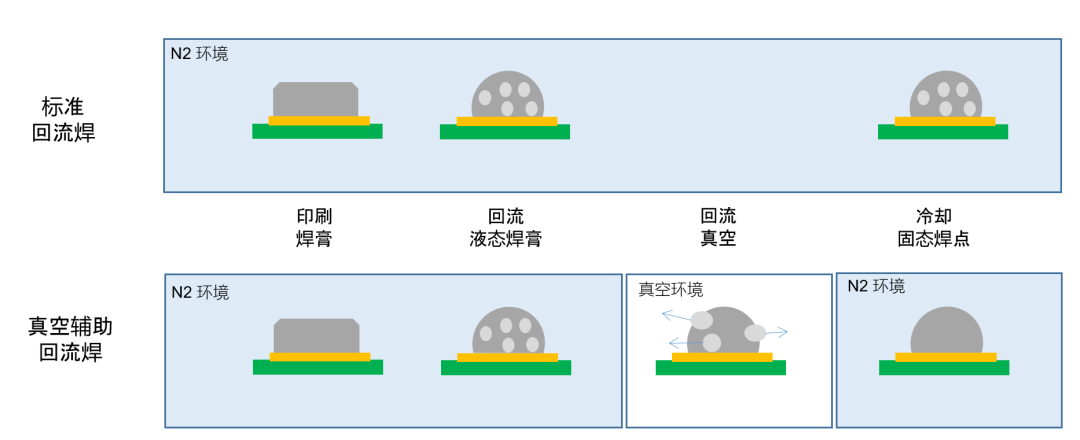

在真空回流焊接过程中,利用真空环境,焊点中的气泡和挥发物会被迅速排出(如图-1),因此,真空回流焊接技术可以有效消除焊点中的空洞。

图-1

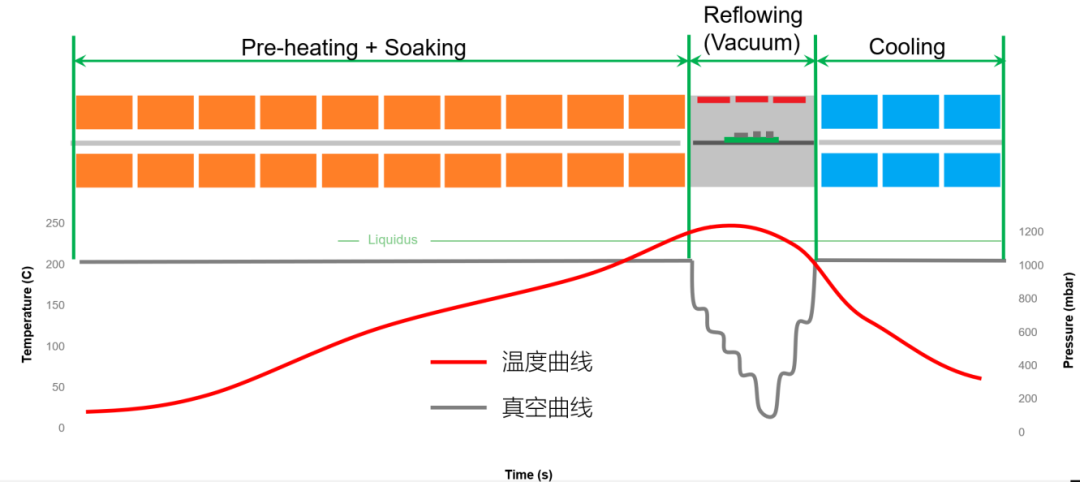

下图展示了真个回流焊接过程中与回流炉所对应的温度曲线和真空度曲线。

02真空回流焊技术的有效性

The Effectiveness of Vacuum Reflow Soldering Technology

为了能够更加直观地了解真空回流焊接技术的有效性, 我们可以通过下面的实验来了解具体的情况。

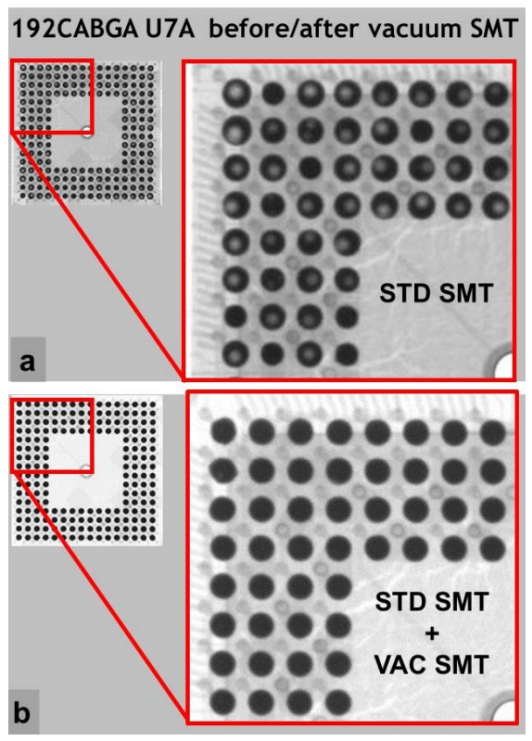

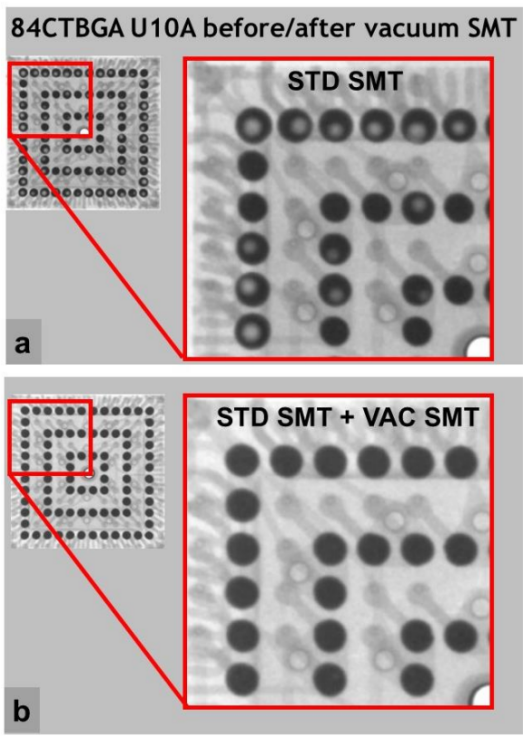

实验测试板装有无铅焊球制成的192CABGA和84CTBGA。印刷电路测试板(PCB)的厚度为2.36毫米,192CABGA和84CTBGA各有6层结构和16个站点。

测试方案一:测试板采用常规回流焊工艺组装。

按方案一组装的无铅焊膏在焊点中产生了大量的空隙含量。随后,其中一半的测试板使用真空回流进行再处理,以减少空洞。

测试方案二:测试板采用真空辅助回流焊接。

通过下图对比我们可以清晰地看到,空洞经过二次真空回流焊接后已经基本去除(图-2)。

对传统或标准SMT(STD SMT)回流焊接通过X-Ray检测显示,两个组件的BGA焊点中存在大量空隙含量。图-2a(192CABGA)和图-2a(84CTBGA)中的X-Ray图像是焊点空洞的典型范围和尺寸大小。请注意,越大的空洞会导致固化的焊球的直径明显增加。

图-2b(192CABGA)和图-2b(84CTBGA)中的X-Ray图像显示了真空回流焊后产生的焊点质量。在放大的图像(STD SMT+VAC SMT)中,真空回流处理后两种组件均未出现焊点空洞的迹象。

图-2

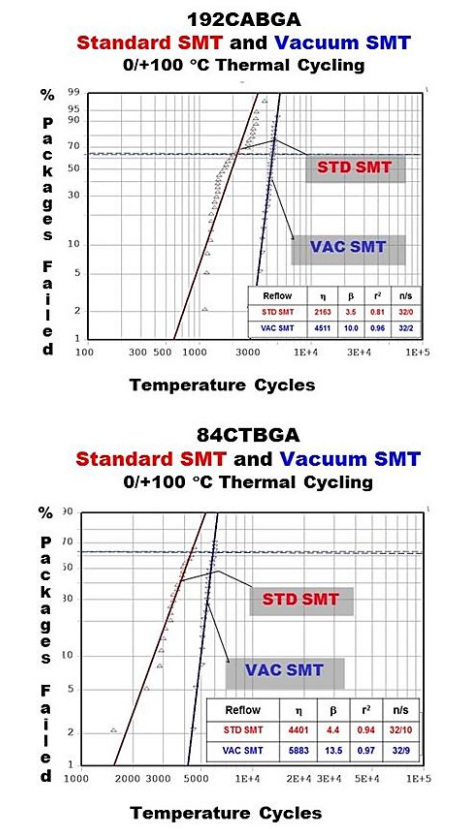

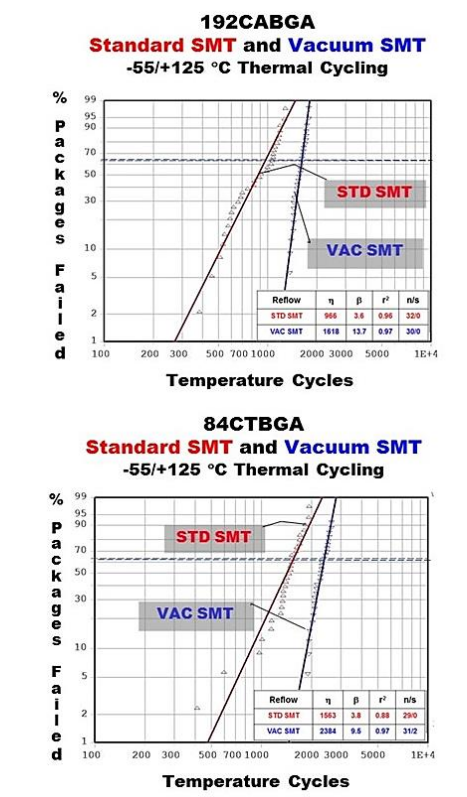

我们看到了真空回流焊接对于去除空洞的明显效果,下面通过热循环测试来验证空洞和可靠性之间的关系。

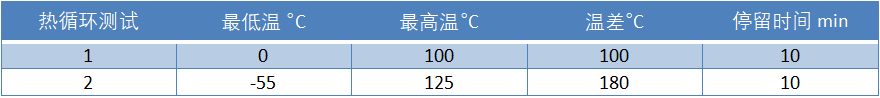

在实验中采用两种不同的热循环测试, 测试一的条件是通信类产品典型测试条件,而测试二为军工类产品的典型条件,如下表-1。

表-1

通过实时侦测实验中焊点的电阻值来判断元器件是否失效,一旦检测到焊点电阻值超过1000欧姆,被记录为焊点失效。在此基础上针对两种不同的BGA封装各进行32组测试。

热循环实验后,Weibull分布显示图-3,通过真空回流焊接的焊点的热循环次数明显高于通过普通回流焊接的焊点的次数。从而证实真空回流去除空洞会对焊接可靠性产生积极的影响。

图-3

总的来说,利用高可靠性的真空回流炉,达成稳定的高可靠性焊接,可以让客户获得最大的商业价值,同时使得电子元器件的加工焊接得以优化和提高。

审核编辑:汤梓红

-

如何解决真空回流焊炉、氮气真空炉焊接过程中的锡珠问题2024-07-06 5066

-

探秘真空回流焊设备的安装奥秘与厂务秘籍2024-03-29 1530

-

smt回流焊保养实用指南2024-03-12 1288

-

igbt真空回流焊空洞问题2024-01-09 2279

-

SMT焊接工艺介绍:回流焊、波峰焊、通孔回流焊2023-11-18 12610

-

真空回流焊工作原理2023-08-18 4747

-

SMT回流焊炉温曲线分析2023-06-20 2434

-

氮气回流焊和真空回流焊工艺优势北京中科同志科技股份有限公司 2023-05-05

-

波峰焊和回流焊你也分不清?一招教你快速区分2023-04-01 6283

-

回流焊与波峰焊的原理2022-10-09 7576

-

什么是回流焊,回流焊的作用是什么2021-01-11 12809

-

浅谈smt真空回流焊的基本原理2020-06-04 4567

-

回流焊的种类2018-12-12 15114

-

回流焊 VS波峰焊2015-01-27 6720

全部0条评论

快来发表一下你的评论吧 !