如何克服TE小线径压接所带来的挑战呢?

描述

引言

随着设备小型化和电子化趋势的推进,市场对于小线经端子压接的需求增加,尤其是在汽车行业。TE Connectivity (TE) 对小线径的定义为导线横截面积不超过 0.35mm2(22 AWG)的导线。

本文将重点介绍开筒式F 型压接概念。一辆典型中型汽车中,大约 45% 的导线横截面积不超过0.35 mm2,在不久的将来,这个 比例有望升至 72%。

为了紧跟趋势,线束制造商必须提升工艺水 平,以承接更多的小型导线压接需求。

由于尺寸限制,小线经端子压接带来了独特的品质挑战。本文将讨论其中的一些挑战,列出常见的质检方法,并概述如何克服小线径压接所带来的挑战。

小线径压接的挑战

由于导线、端子和工具的尺寸较小,小线径压接存在一些固有挑战。以下仅为部分挑战,但也是用户在小线径压接中最常遇到的问题。

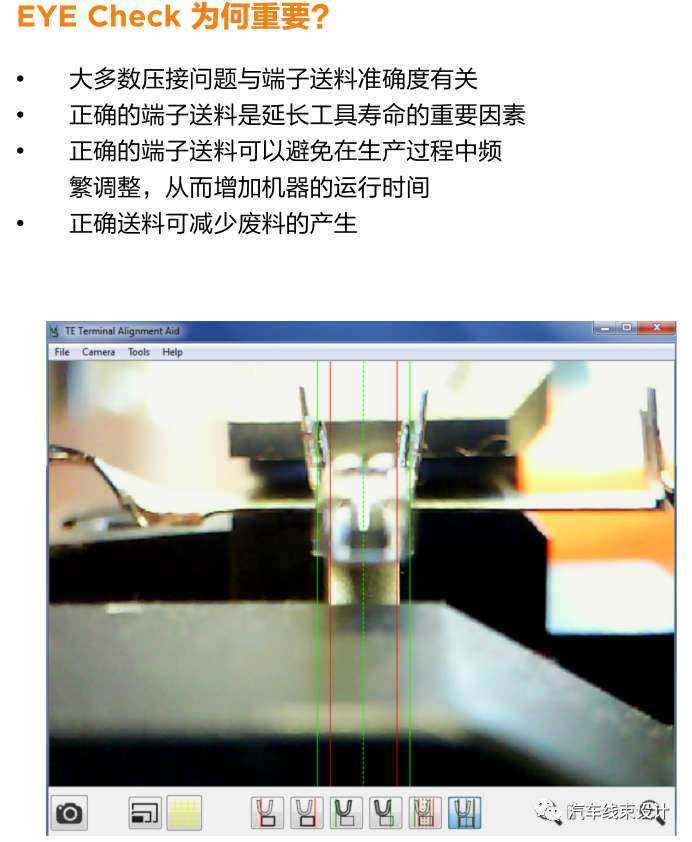

难以在底刀上对齐端子

由于安装和工具质量问题,导致难以在底刀上对齐端子。这是由于 底刀较小,端子的目标位置也就很小。压接模具的送料调整更为 关键,因为需要较小的调整增量来将端子放置在需要的位置。

2.端子在料带上更容易变形

小型端子在料带上更容易变形或弯曲, 因为将其固定在料带上的端子可能非 常脆弱。如果用户没能合适地储存、 搬运以及正确地上料,则在存储、布线和送料时会使端子在料带上变形。

3.导线记忆、弯曲度或刚度问题

小线径更易受到记忆问题 的影响,也更难以拉直。此外,如果操作人员或机器夹爪的夹紧位置距离剥离端太远,则小型导线可能会过度下垂。

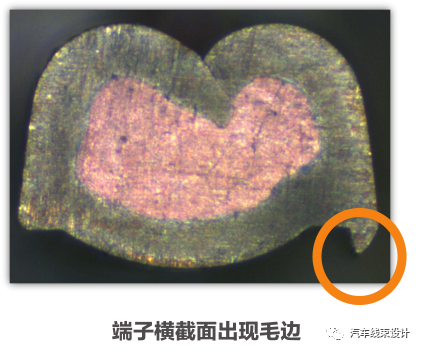

4.毛刺问题

根据压接质量规范,允许的毛刺量通常与端子材 料的厚度相关。端子制造商通常使用薄材料制造小端子,因此即使是少量的毛刺,其在端子材 料厚度中所占的比例也较高。同样的毛刺量,在大端子上几乎看不到,但在小线径的端子上则非常明显。

5.压接不对称

端子不对称和毛边问题在小线规端子上更为常见。压接工具的微小变化可能会对压接横截面产生显著影响。

小线径压接检验

传统的检验方法同时适用于小型导线和大型导线。压接高度检查、拉伸试验、目视检查和横截面都很重要。我们将简要讨论前三个问题,然后重点讨论横截面。

压接高度检查:检测员可以使用压接高度千分尺检查小线径压接,但要 精确测量压接高度通常需要一定的操作技能。台式或自动检测机通常比千分尺更精确,且测量重复性好,尤其适用于小型导线。检测员应在生产过程中定期检查压接高度,确保整个生产过程中的一致性。

拉伸试验:检测员通常可以在适用于大型导线的同一设备上对小线径压接进行拉伸试验。线夹必须能够夹住端子和导线,且不打滑。如果试验需要, 检测员必须小心分离小型导线端接上的绝缘压接。许多拉伸试验都规定了试验机拉动样品的速率,因此可能需要使用电动试验机。

目视检查:小线经压接的目视检查标准与大型导线压接的 目视检查标准相同,但小型导线可能更难以观测到。通常需要充足的光线和放大倍数才能进行充分的目视检查。线束制造商必须对其操作员进行视觉识别培训,明确压接合格的压接特性。TE 发布了一张压接目视检查海报,可关注微信公众号“汽车线束设计”,后台回复“海报”免费领取哦。

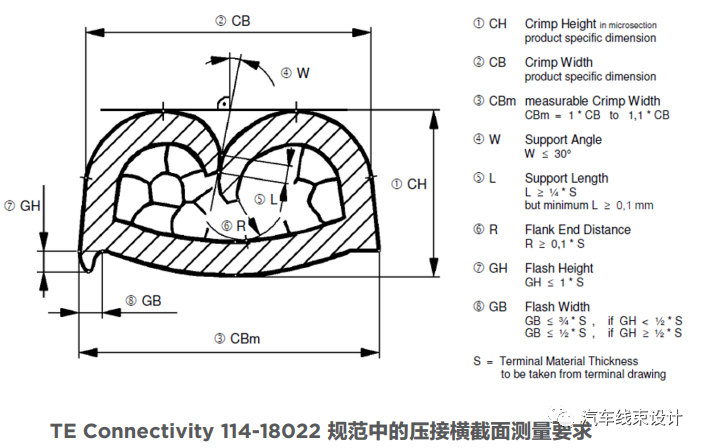

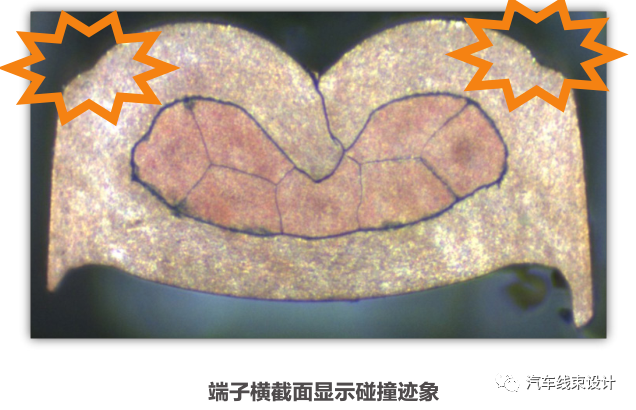

横截面:横截面完整地呈现了压接质量。TE Connectivity 114-18022 规范、USCA-21 和 UL 486A-486B 等标准规范定义了压接横截面的可测量要求。不同的标准可能对相同的压接应用提出不同的要求。用户必须了解其特定应用的需求。对于小线径压接,很难创建横截面,并且需要高质量的设备才能创建良好的横截面。在分析小型导线压接的横截面时,最容易出现的两个问题是压接不对称(通过支撑角度、支撑长度和侧面端距测量)和毛刺问题。这些 问题由多个因素导致。本文将详细探讨这些因素。

压接不对称问题

不对称性超过规范允许值时,会导致压接的电气或机械性能降低,进而使压接质量监视器产生变量,并缩短模具寿命。需要注意的是,两次压接之间,一定程度的不对称或对称性变化属于正常现象,不会影响压接性能。导致不对称性的部分变量很难控制,或者无法控制。例如,线股的方向会影响压接对称性。线束制造商应遵循规范要求,不要追求每次压接都完美对称。

减少不对称性时应重点关注的领域是压接模具和压接机设置、工具质量和工具状态。如果端子出现送料位置不准(未到底刀中心或者过了底刀中心)或扭曲状态,则横截面极有可能呈现不对称性。导致端子送料位置不准的原因是端子送料设置错误或送料装置性能较差。每次为生产运行设置压接模具时,操作员应根据需要检查和调整端子送料设置。精确、可重复的送料调整是将端子置于底刀中心的重要手段。

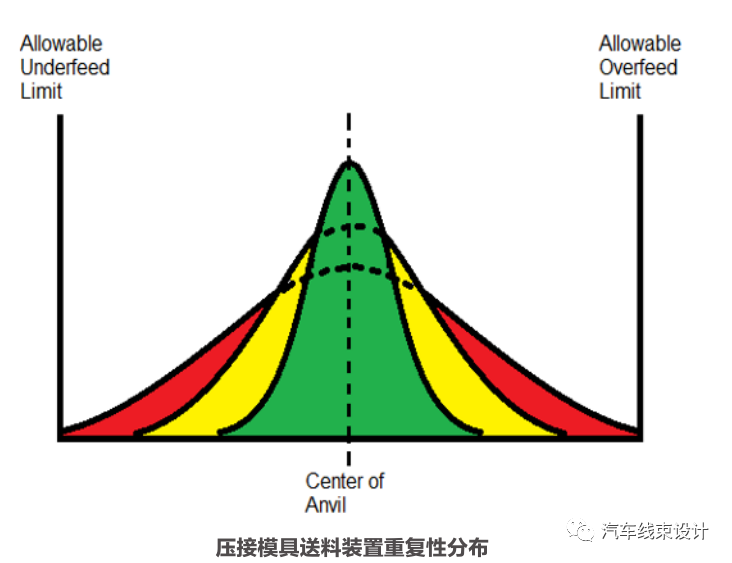

操作员将端子放在底刀上后,必须依靠送料装置来保证后续的每次压接端子都会在底刀的相同位置。送料装置的质量是实现良好的送料重复性的关键。在小线径应用中,TE 主要采用气动或伺服送料装置,因为其重复性优于机械送料装置。气动送料的重复性更高,因为冲程结束后通常会硬停,用户可以控制冲程速度,实现更平稳地送料。下图显示了三种送料类型的可重复性分布。

高质量的气动送料(绿色分布)针对小线径应用提供了 2.0 左右的 Cpk。该分布表明,在适当的设置下,高质量的气动送料可以非常一致地将端子传送到底刀同一位置上。中等质量的气动送料(黄色分布)针对小线径应用提供了 1.4 左右的 Cpk。如果操作员能将端子完美地置于底刀中心,则黄色分布足够满足要求,但这在实际操作中极其困难。低质量的气动送料(红色分布)针对小线径应用提供了 0.8 左右的 Cpk。即使操作员能够将端子完美地置于底刀中心,低质量送料也可能超出送料限制。要保证压接的一致性,就需要高质量的气动送料。

如果端子在底刀上呈扭曲状态,则端子搬运输送或压接模具送料轨道设置很可能存在问题。在端子运输过程中装卸端子和将端子放进压接模具的过程中,都有可能产生变形。在压接之前,去除变形端子非常重要。此外,端子在穿过保护装置时可能卡住或在料带上扭曲。检查装置,确保有足够的空间供端子穿过保护装置。如果操作员将压接模具送料轨道调整得过紧,则轨道会使穿过其中的端子扭曲。因此,应确保送料轨道允许端子在送料方向上自由活动,同时最大程度地限制与送料方向垂直的活动。

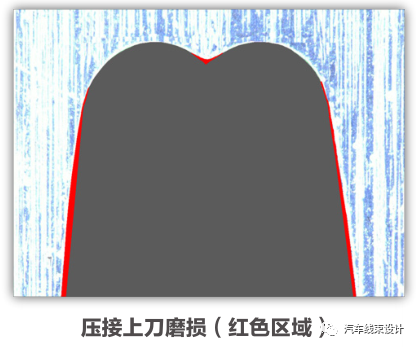

压接不对称的另一个重要原因是压接刀片的磨损。经过长时间使用,压接刀片的压接区域会出现磨损,进而导致无法再将压接包脚引导至一致的位置。如果压接刀片出现磨损,可能导致端子的一只包脚从接点上的另一只包脚下面穿过,从而造成不对称。如果每次压接的横截面上呈现一致的端子不对称现象,则可能指示模具设置问题。应检查设置,确保端子在底刀上居中,且在料带上没有变形。如果压接过程中出现周期性的不对称,则很可能指示压接刀片磨损或压接模具送料性能不佳。检查工具或送料状态,并根据需要更换高质量的设备。

毛边问题

毛边,也被称为“毛刺”,是在压接过程中由压接上刀和底刀之间挤出的末端材料。线束制造商应尽可能减少毛边,因为毛边会导致一些问题。在插入过程中,毛边可能妨碍连接器外壳,可能切断或损坏端子上的密封或热缩套管,或者可能从端子上脱落,成为导电的碎片。就像对称性一样,在许多应用中,一定程度的毛边不会影响压接性能,因此遵循压接规范中列出的要求非常重要。目标是最大程度减少毛边,但不一定能完全消除。如前所述,大多数压接规范允许一定高度和宽度的毛边,具体取决于端子材料的厚度。

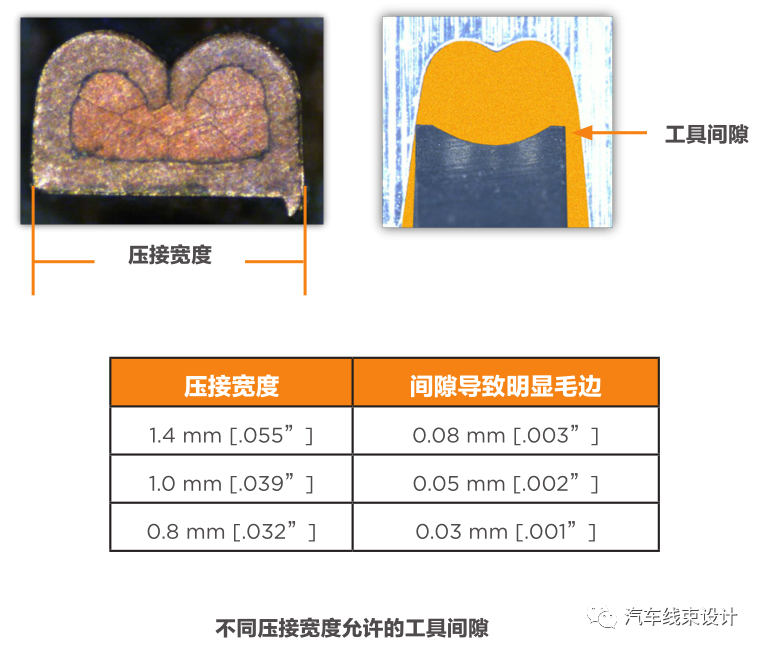

随着端子材料厚度的减少,可允许的毛边量也不断减少。毛边是因压接上刀和底刀之间的间隙而形成的。而保持一定的间隙又是必要的,可以在各种压接高度下防止工具撞击。不过,较小的压接应用应采用较小的间隙。下图显示了不同压接宽度下,可产生明显毛刺的间隙尺寸。请注意,产生毛边的过程还涉及一些其他因素,但这些是加工工具几何形状的一般指导原则。

关于减少毛边,最容易控制的因素是工具质量、工具磨损和工具对准。使用高质量的压接工具在所有压接应用中都是非常重要的,而对小线径压接而言更是非常必要的。要将工具间隙控制到此种精度水平,需要结合设计和制造方法,只有特定的工具制造商可以实现。不合格的工具缺乏必要的尺寸控制,无法最大程度地减少工具间隙和避免干涉。

毛刺的产生有两种类型:初始毛刺和使用过程中逐渐产生的毛刺。如果工具制造商设计和制造的工具合适,则其将具备良好的初始毛刺尺寸。但是,如果该工具没有选用合适的材料和电镀选项,则随着时间的推移,其将不再具备良好的毛刺控制性能。工具磨损是持续影响毛刺的最重要因素。除了压接刀片压接区域,压接刀片上与端子包脚接触的一面也会发生磨损。这种磨损会随着时间的推移而发生,因此压接刀片会在工具的使用寿命中逐渐产生越来越多的毛边。

压接刀片的磨损尤其需要特别关注,因为这会成倍地增加工具间隙。由于压接刀片的两端都会发生磨损,所以如果压接程序将整个间隙推到一边,那么工具间隙将会翻倍。这也是使用高质量工具非常重要的一个原因。经过长时间使用,所有工具都会磨损,但是高质量工具的耐用性通常大大高于低质量工具。高质量工具要选用适当的材料和电镀选项,以保障长期性能。为了避免频繁且费用高昂的工具更换和潜在的质量偏差,只能选用高质量工具。

工具对准是影响毛刺的另一个重要因素。用户应避免压接程序将整个间隙推到压接上刀和底刀接口的一边,而这需要从工具校准开始。例如,使用压接上刀和底刀进行端子压接,压接宽度为 1.4 mm [.055”],总工具间隙为 0.1 mm[.004”]。如果压接过程将整个间隙推到一边,端子很可能出现明显的毛边。

如果工具在整个压接过程中保持正确对中,并在两侧均匀分配间隙,则端子可能不会出现明显的毛边。用户应在安装时对准压接上刀和底刀,而这需要遵循校准程序。即使压接模具存在容差,通常也不足以允许用户在不使用校准程序的情况下将压接上刀安装到压接模具挂头上。

产生毛刺的另一个原因是碰撞。因为较小的工具需要较小的间隙,所以在压接高度和干涉处的工具分离距离很小。如果用户不遵循正确的程序,小线径压接的工具比大型导线的压接工具更容易发生碰撞。用户在调整压接模具上的压接高度时,应始终从高位往下调整。此外,用户不应在底刀上没有端子和导线的情况下进行压接。最后,在不使用压接模具时,始终使用防撞环,以避免压接上刀和底刀意外接触。工具碰撞的结果包括过量产生毛边和压接区域两端的损坏。一旦发现工具碰撞的情况,用户应立即更换工具。

导线放置问题

对于用户或机器来说,小型导线通常比大导线更难以在端子中定位。导线的柔韧性和弯曲度是导致导线布置问题的主要原因。如果用户或机器夹具夹持导线的位置距离剥线端太远,则电线可能下垂,难以一致地放置到端子中。用户或机器夹具在夹持剥线端时应尽可能保持稳定。导线通常以盘绕的方式储存,无论是在线筒里还是在线轴上。绕线的过程会使导线产生弯曲或翘曲。芯径越小,曲度半径越小,也越难以消除曲度。

随着时间的推移,导线可能会产生曲度记忆,导致曲度难以消除。因此,用户应尽可能保持导线笔直,以便可以准确地将其放置在端子中。由于内部绕线的半径比外部绕线的半径小,因此导线弯曲问题通常在线筒或线轴的末端更为明显。许多导线制造商在导线送料处提供了导线矫直机,因此调整矫直机,以消除弯曲是至关重要的。TE还建议使用芯径最大的线筒或线轴,以尽量减少小型导线的初始弯曲量。

总结

小线经压接带来了一系列独特的挑战,但合适的应用工具能够帮助线束制造商克服这些挑战。TE Connectivity 坚持追求最佳的工具质量,帮助线束制造商实现最高品质的压接。

以下是实现高质量小线经压接的六个要点:

1.仅可使用高质量工具

高质量工具包括压接模具、压接机、压接上刀和底刀。压接模具须易于安装,并保持质量稳定。用户必须选择能够保证初始质量和使用寿命的压接上刀和底刀。

2.正确设置压接模具送料

用户必须将端子置于底刀上的中心位置,且送料设置也必须保持在该位置上。送料轨道必须k保证端子不会在料带上产生变形。

3.正确对准工具

当用户将压接上刀和底刀安装到压接模具中时,必须使它们彼此对齐。仅仅将压接上刀安装到压接模具上是不够的,还必须执行校准程序。

4.小心搬运端子

端子在运输和储存过程中极易变形。因此,应做好卷筒的维护和搬运,避免端子变形。

5.监控工具状况

任何工具都会随着时间的推移而磨损,最终导致压接结果不合格。通过监控工具状况,用户可以在工具出现质量问题之前更换工具。

6.注意导线放置问题

在尝试将导线放入端子时,导线记忆或弯曲是一个重要问题。因此,应尽量使用直径最大的线芯,并使用导线矫直机,以最大程度地减小导线记忆效应。

审核编辑:刘清

-

如何缓解GDDR6 DRAM实施所带来的挑战2021-01-01 2132

-

使用空中鼠标系统面临哪些挑战?如何去克服这些挑战?2021-05-10 1943

-

如何克服电流表带来的输入端压降?2021-06-17 2623

-

TE推出3.5毫米压接式A/V接口2011-06-03 1866

全部0条评论

快来发表一下你的评论吧 !