飞行器气动设计与仿真实战案例

军用/航空电子

描述

导读:中国有句俗话:“一层窗户纸,一捅就破”。在飞行器气动设计中总会遇到一些技术难点,想从气动专业的角度,通过多年的设计、试验、仿真经验,跟各位老师、专家探讨交流一下直接的体会感受,一起来“捅破这层窗户纸”。

樊老师 仿真秀优秀讲师,西北工业大学流体力学硕士毕业,高级工程师,从事飞机气动布局9年,从事运载火箭气动力热4年;擅长飞行器流体仿真,布局设计,尤其擅长非定常流动。

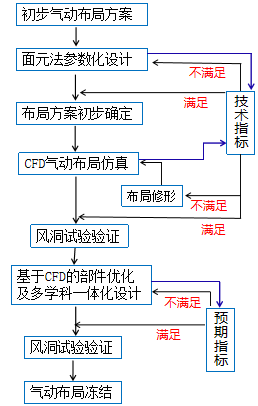

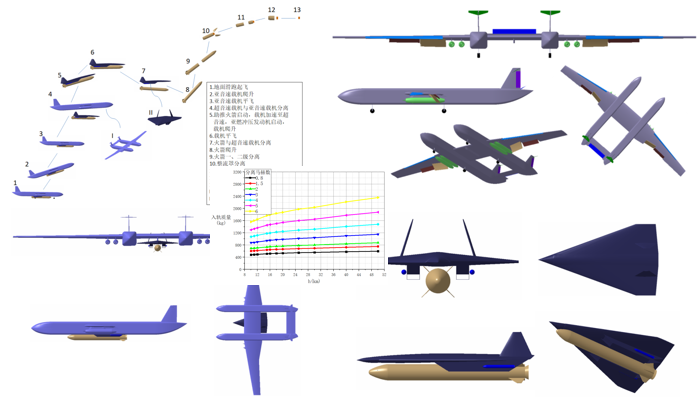

二、飞行器的气动布局设计流程的变化

传统的设计模式在明确飞行器指标的前提下,基于工程经验,设计出多种不同形式的气动外形,该外形特征尺寸不脱离实际工程,同时涵盖外形设计约束,利用工程算法进行参数化设计,在确定初步方案可行的基础上,风洞试验介入设计流程。

图1 飞行器气动布局设计流程

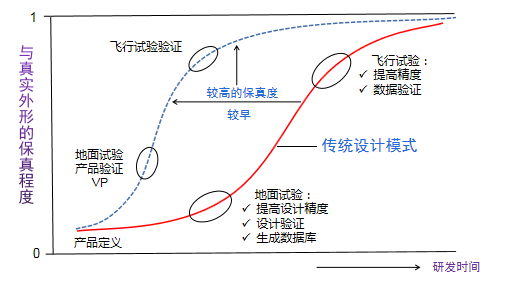

复杂外形飞行器为了控制成本,应尽早地掌握产品将具有的性能,意味着需要尽可能早的设计阶段进行高保真度的几何数模和CFD模拟。

图2 高保真设计对设计流程的影响

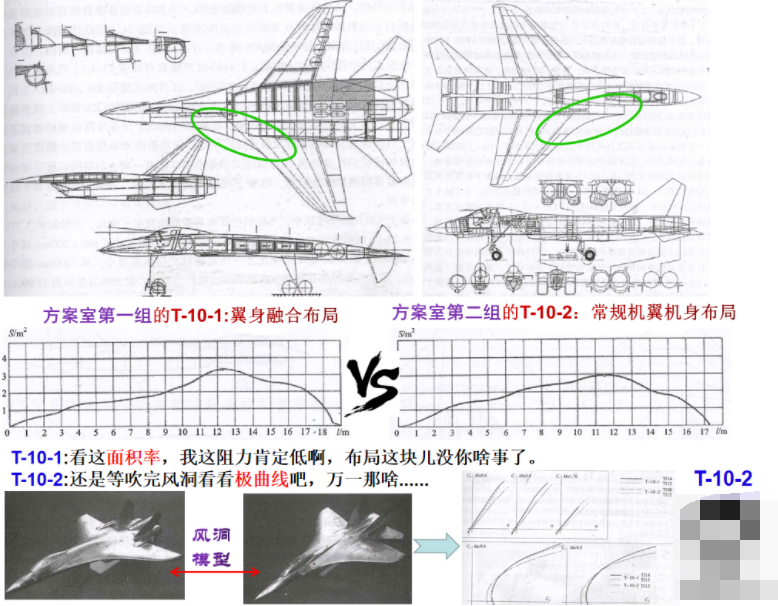

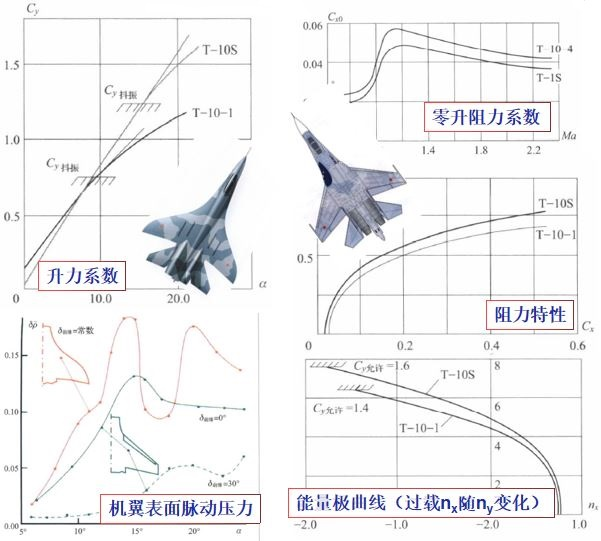

三、气动设计实战案例 1、与空气跳舞的苏-27战斗机 最终成为苏-27设计方案的酝酿是一个漫长和艰难的过程,然而最终的结果却充分证明,它的设计者们在坚持追求新思路,并将它们综合成一个实用设计的努力是十分正确的。

苏-27原型机显示出几个缺点,但基本方案却展示出是有前途的。随后是一段复杂的试验和研制阶段,其中至少涉及10 架原型机。

图3 方案阶段,新型布局与常规布局的PK

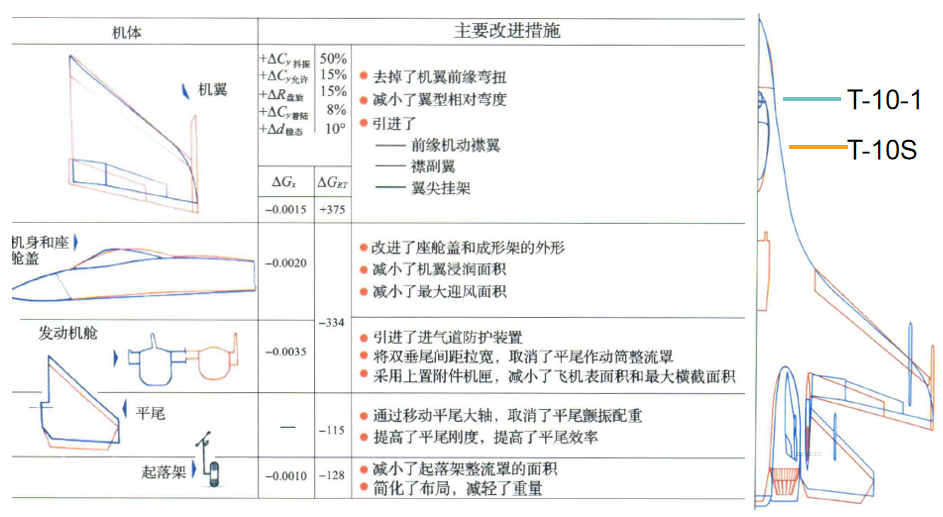

为根本解决T-10 的问题,对飞机进行了全面的再设计,完全更新后的T-10S于1981年4月20日作了首飞。

图4 T10-S:苏-27真正的原型机

图5 T10-S:性能的真正提升

从苏-27布局设计的演化,我们可以看到它的思路:不断引进未来可能的新技术,布局方案快速优化,通过十几架原型机试飞,暴露问题,改进方案。马斯克现在的Space X不正是这样的设计思路? 2、航区回收的可回收火箭气动布局 与Falcon-9火箭返场回收不同,重型火箭的航区回收对射程亦有要求。首先分析下,新格伦与重型火箭的气动布局,再谈一下现在流行的栅格舵设计。

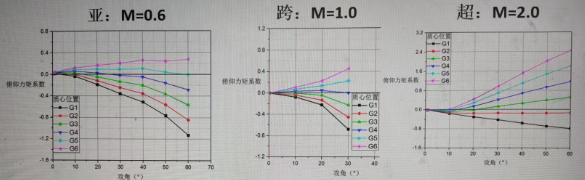

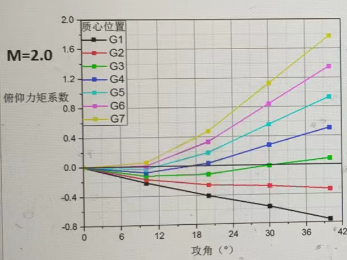

从图7中可以看到,质心在G4及以后,超音速下存在平衡迎角。以G3位置为例,0°和20°,阻力增量51%。从图8中,我们可以看出,G3位置,平衡迎角,0°和30°,阻力增量140%。

结合无边条布局数据,可以得到边条的意义:

(1)无边条箭体存在平衡迎角时,增大箭体平衡迎角;

(2)无边条箭体不存在平衡迎角时,获得一个大于0°的平衡迎角。

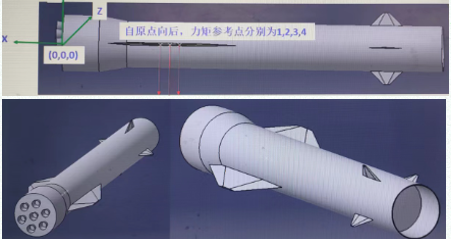

图6 复刻的新格伦火箭外形

图7 “新格伦”气动特性

图8 复刻星舰超重气动布局

图9 “超重”超音速下气动特性

近年火热的栅格舵,如何设计?

首先需要确定作用在栅格舵上的载荷,总体布局约束下的外形尺寸往往是给定的。

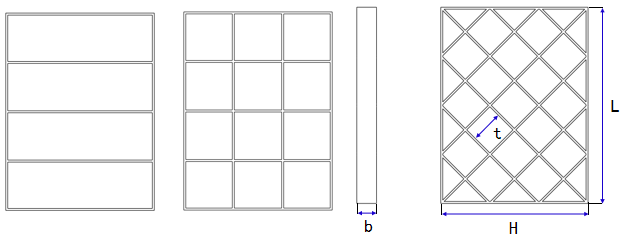

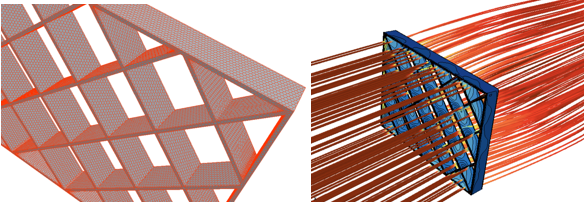

图10 栅格舵的主要形式,框架式、正置蜂窝式与斜置蜂窝式

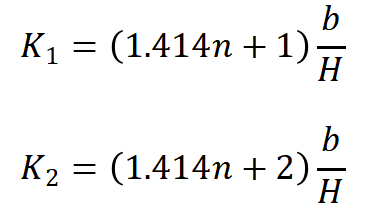

当给定栅格数n时,可得到和与的线性关系,因为的值是不变的,即为1.414n:

对于某一些n值,这些变化关系见图11。

当迎风曲线进行弧度处理后,可以大大降低热流密度,最多可达50%。

图11 栅格舵参数关系图

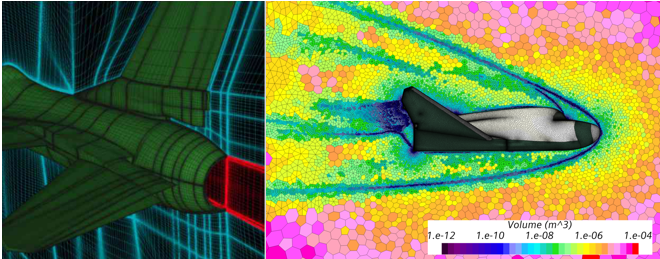

图12 栅格舵表面网格及空间流场

四、设计手段—试验与CFD仿真

1、试验与CFD缺一不可

对于复杂构型飞行器,试验数据仍是目前确定飞行器的基础和依据。地面的高低速风洞试验是气动力设计中的主要内容之一。

现代复杂气动布局飞行器的研制过程已然证明,有效使用CFD方法可以大量节省设计经费、缩短研制周期。

2、试验的不可或缺性:CFD模拟能力尚有不足

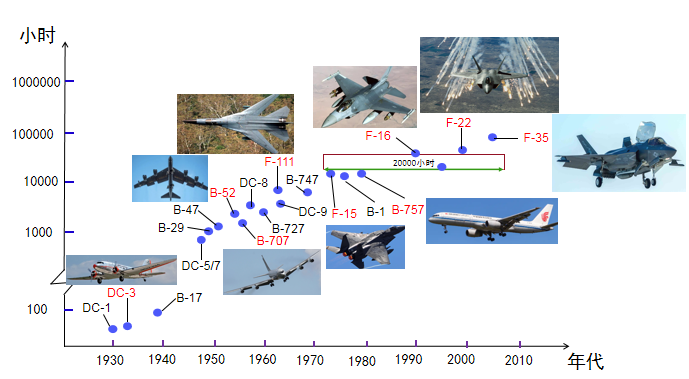

通过图14,我们可以看出,在CFD技术工程上已然十分成熟的今天,型号上的风洞试验丝毫未见减少。

图14 美国飞机风洞试验时间

风洞试验的不可取代,亦是由目前CFD对一些工况模拟的不准或者模拟代价极大决定的。举几个例子: (1)飞行器起降构型,或称高升力构型的气动特性,尤其表现在力矩上,CFD与风洞试验差异较大。

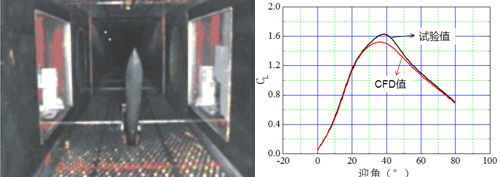

(2)大迎角下,接近时,CFD计算值低于风洞试验值。

图15 大迎角CFD与试验对比曲线

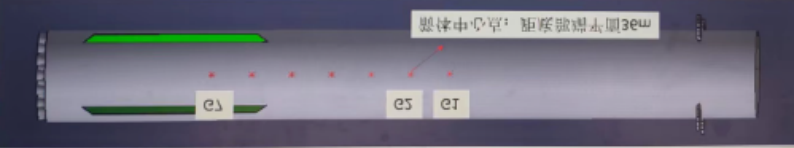

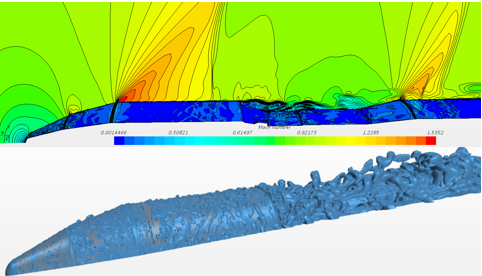

(3)非定常脉动的仿真,LES或者DES,耗费的计算资源及周期远远大于风洞试验。

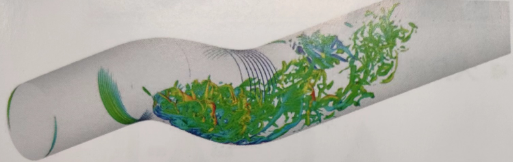

图16 锥柱-船-裙柱火箭外形跨音速脉动压力流场图

(4)由于CFD本身的模拟限制性,诸多细节与真实流场存在差异。复杂流动,如激波,旋涡的干扰、部件间流动干扰,风洞试验仍是不可或缺的手段。

3、CFD使得最优气动布局成为可能

CFD除了可以作为“数值风洞”使用,同时还具备风洞试验能力无法做到或极难做到的模拟能力。例如:

(1)复杂构型气动布局总体方案快速闭环

图17 空射洲际弹道导弹系统

(2)部件及布局参数化优化设计

(3)多学科综合一体化设计

(4)风洞试验无法覆盖或代价极大的工况

五、设计手段—试验与CFD仿真

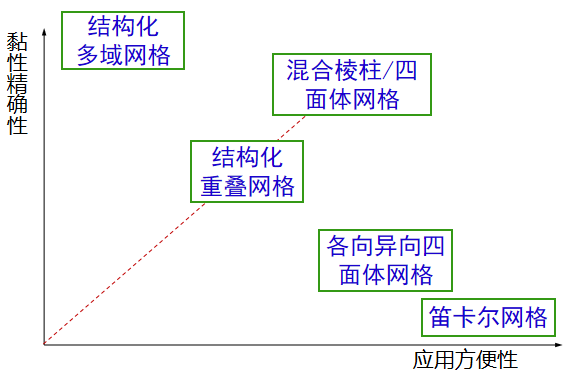

1、结构网格还是非结构网格

网格是影响计算结果的最大因素,不管结构网格,还是非结构网格,均需要有良好的节点(物面及空间)分布,这依赖于我们对求解区域流动的理解,这就是用同一软件即使生成非结构网格,计算结果有时差异很大的原因。

图18 典型的结构网格与非结构网格

好的结构网格,费时费力效果好,但非常依赖于经验,在绝大部分应用场景下,逐渐被非结构网格取代。但结构网格在物面黏性精确度高的特性,使得气动热仿真仍然依赖结构网格。

图19 各种网格方法适用性比较图

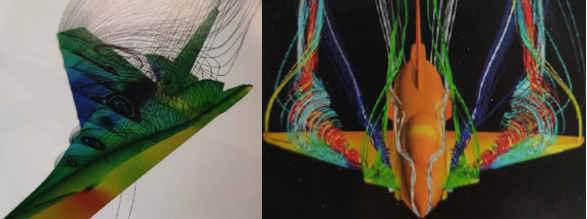

2、选用何种求解器

如此多的求解器,如何选择?各种求解器适合计算什么工况,这需要的仅仅是工程积累,勤于琢磨。而这不像CFD软件或者程序开发者,如果没有数学或者程序上的一些天赋,开发一个湍流模型,一个限制器,往往会被折磨的很痛苦。空气动力学的面很广,作为布局设计工程师,重要的是选剑,并非铸剑。

图20 边条与前翼引起的涡系发展

3、它不行,还是我不行

在飞行器气动力/热的仿真中,为什么有的工程师仿真结果与风洞试验数据吻合较好,有的工程师差异较大?无非,就是它不行,还是自己不行的问题。

它不行,讲的是,自己选择的网格生成工具及求解器,本身就不适合自己需要仿真模拟的工况。

我不行,指的是,工具行,自己没掌握。举几个例子,生成的网格,边界层不合理(不同求解器,对Y+要求也不同);计算激波/边界层干扰的脉动,用DES......

图21 采用LES模型的S弯进气道拟序结构图

编辑:黄飞

-

四桨碟形飞行器飞行控制系统研究2011-12-06 1536

-

四轴飞行器毕业设计_四轴飞行器源代码_四轴飞行器制作教程2015-05-08 14673

-

四旋翼飞行器的设计2013-11-28 14842

-

非线性滤波在四轴飞行器中的应用2015-12-31 7309

-

转:浅谈四轴飞行器的飞行原理2016-08-06 4749

-

四旋翼飞行器设计指南(原理、程序、电机资料)2019-02-18 8476

-

基于VxWorks的飞行仿真实时管理系统2009-03-29 384

-

高超声速飞行器的轨迹设计与仿真研究2013-05-06 792

-

四轴飞行器控制原理2016-04-28 1175

-

考虑气动弹性的高超声速飞行器姿态稳定控制_黄显林2017-01-08 606

-

《飞行器系统辨识》-飞行器相关资料2017-05-07 1351

-

大柔性飞行器低阶简化模型2017-11-13 773

-

四旋翼飞行器的发展现状和飞行控制算法的研究仿真2018-12-20 2320

-

地效飞行器的飞行原理_地效飞行器的技术特点2020-05-10 15029

-

什么是海空跨介质飞行器?海空跨介质飞行器什么用?2023-02-06 2615

全部0条评论

快来发表一下你的评论吧 !