高分子材料聚酰亚胺薄膜及导热PI膜材

描述

摘要:作为目前世界上性能最好的薄膜类绝缘材料,聚酰亚胺薄膜与碳纤维、芳纶纤维一起,被认为是制约我国发展高技术产业的三大瓶颈性关键高分子材料。聚酰亚胺薄膜因其优异的物理性能、化学性能等,广泛应用于柔性线路板、消费电子、高速轨道交通、风力发电、5G通信、柔性显示、航天航空等多个领域。随着共聚改性等新技术的运用,通过对其配方设计、生产工艺的不断探索和改进,聚酰亚胺薄膜衍生出更多功能性应用,下游应用领域不断拓宽。

本篇报告主要从聚酰亚胺薄膜产品为切入点,深度介绍聚酰亚胺薄膜发展现状和和竞争格局等行业情况,列举并对比业内现有聚酰亚胺薄膜品牌产品,最后结合行业现存问题与发展前景,归纳总结聚酰亚胺薄膜行业的未来发展方向。

1聚酰亚胺行业概况

1.1产品概述

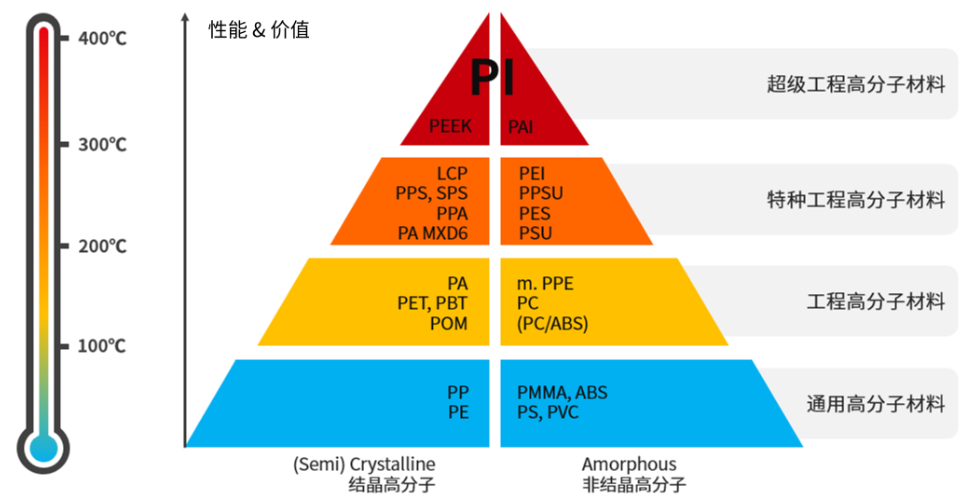

聚酰亚胺(Polyimide,PI)是指分子结构主链中含有酰亚胺结构的高分子聚合物,聚酰亚胺是一个非常庞大的家族,高性能PI的主链大多以芳环和杂环为主要结构单元。PI具有最高的阻燃等级(UL-94),良好的电气绝缘性能、机械性能、化学稳定性、耐老化性能、耐辐照性能、103赫兹下介电常数4.0,介电损耗仅0.004~0.007,属F至H级绝缘,且这些性能在很宽的温度范围(-269℃至400℃)内不会发生显著变化,被誉为“二十一世纪最有希望的工程塑料之一”,有“解决问题的能手”之称,可以说“没有聚酰亚胺就不会有今天的微电子技术”,其性能居于高分子材料金字塔的顶端。

PI薄膜具有优良的力学性能、介电性能、化学稳定性以及很高的耐辐照、耐腐蚀、耐高低温性能,是目前世界上性能最好的超级工程高分子材料之一,被誉为“黄金薄膜”,与碳纤维、芳纶纤维并称为制约我国发展高技术产业的三大瓶颈性关键高分子材料。

1.2制作流程

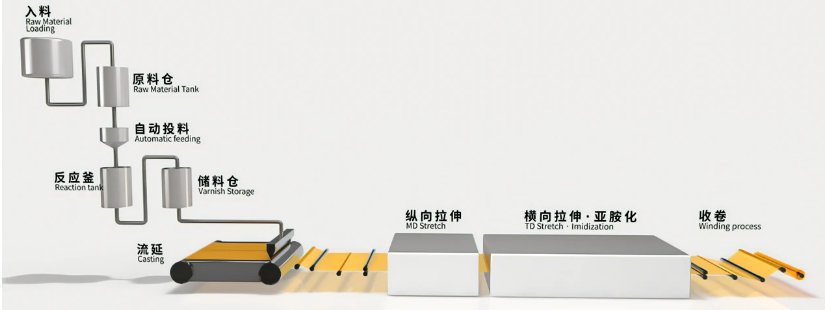

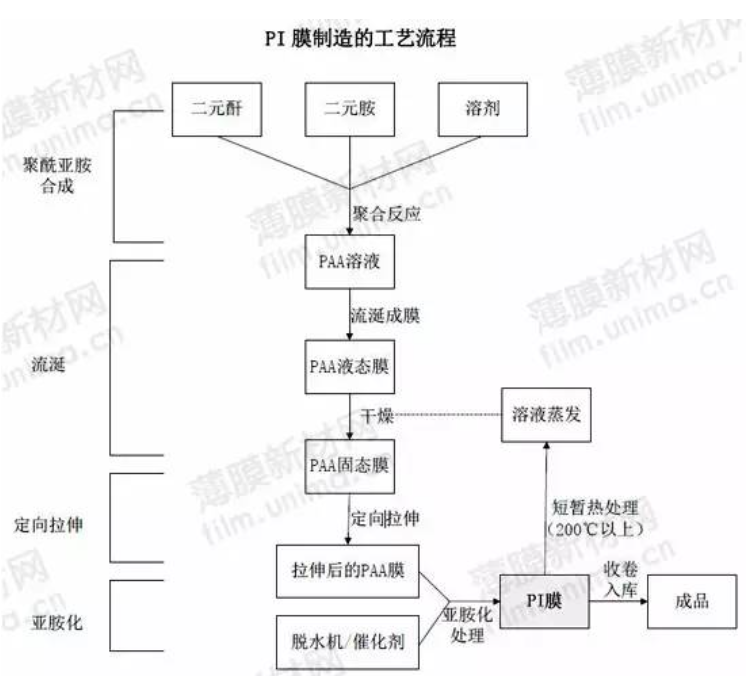

聚酰亚胺薄膜在亚胺化之前需要制膜成型,成型方法主要有流延法、流延拉伸法(双轴定向拉伸法)、浸渍法(铝箔上胶法)、喷涂法、挤出法和沉积法等。成型工艺对于薄膜的性能和生产方式影响极大,目前较为常用的方法为流延法和流延拉伸法,相比于流延法,流延拉伸法常用于制备高性能的聚酰亚胺薄膜。在我国流延法及浸渍法工艺均较为成熟,其中浸渍法由于产品绝缘性能较差,正逐渐被淘汰。而技术难度较高的喷涂法、挤出法以及沉积法在2016年主要由日本先进企业掌握。

目前亚胺化主要有两种方法,市场分析即热亚胺化法和化学亚胺化法,热亚胺化法将聚酰胺酸加热到一定温度,使之脱水环化;化学亚胺法是向温度保持在-5℃以下的聚酰胺酸溶液中加入一定量的脱水剂和触媒,快速混合后加热到一定温度使其脱水环化。热亚胺化法的工艺过程与装备较化学亚胺法简单,但制得的薄膜物化性能较化学亚胺法存在不足,无法生产满足电子级及以上的PI薄膜。2014年前我国绝大部分生产厂家均采用热亚胺化法,但发达国家几乎所有的聚酰亚胺薄膜生产商都已经完成了从热亚胺化法向化学亚胺法的技术与设备过渡。时代新材所新建的180吨聚酰亚胺薄膜生产线是国内最先采用化学亚胺法进行亚胺化步骤的生产线之一,能够生产满足轨道交通用的高性能聚酰亚胺薄膜。

聚酰亚胺薄膜典型制造工艺流程

流延拉伸法+热亚胺法示意图

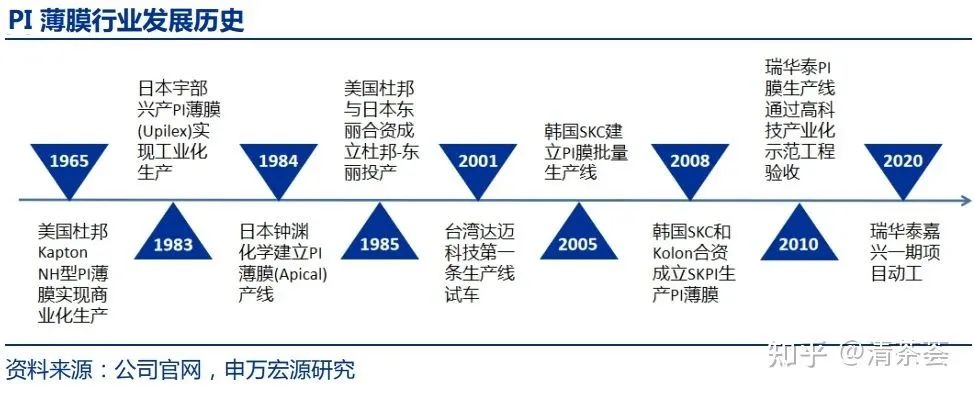

1.3发展历程

20世纪初:聚酰亚胺最早于1908年开始有报道,但是限于当时的知识水平并没有得到足够的重视。直到20世纪20年代聚合物开始被世人所认识后,并随着时代的发展和人们对高性能材料需求的增加,聚酰亚胺因其优异的综合性能成为近年来研究的热点。

20世纪中下旬:PI薄膜的商业化进程始于20世纪60年代,最早应用于电工绝缘领域,随着PI领域研究深入和技术升级,PI薄膜的应用领域不断拓展。20世纪70年代,PI薄膜的商业化应用拓展至电子领域。21世纪起,PI薄膜的更多应用领域衍生,如用作高导热石墨的前驱体材料、柔性显示盖板材料等,美日韩等国抓住产业转移的机遇,高端制造业迅速发展,PI薄膜行业随之兴起。

2000年以来:我国PI薄膜的产业化进程发展较缓慢,依靠自主研发,在传统电工绝缘领域形成了较强的产业能力,但在高端电工绝缘、电子等其他应用领域的产业化能力较弱,存在新产品种类不足,产品性能不稳定等问题,自主掌握高性能PI薄膜完整制备技术的企业较少。

2020年以来:PI薄膜进入国产化替代加速期,随着国内新建聚酰亚胺薄膜生产线量产,国内聚酰亚胺薄膜产能及技术水平与国际巨头差距有望进一步减小。高性能电子级PI材料技术壁垒较高,进口替代空间较大,国内把握电子级PI材料国产化替代加速期的投资机会。

1.4应用场景

1.4.1柔性电路板FPC产值增长,促进电子级PI薄膜市场持续扩容

挠性覆铜板FCCL是制造挠性电路板FPC的重要基材。全球FCCL市场规模由2014年的26.4亿美元增长至2019年的44.8亿美元。电子级PI薄膜作为FCCL的主要原材料,需求随FCCL同步增长,2019年全球FCCL产业PI薄膜需求量达14877.5吨,国内需求量4869.0吨。从FPC产值看,2014-2020年国内FPC产值从290.7亿元增长至526.0亿元,复合增长率10.4%。下游新型电子产品的发展为FPC行业注入新增长动力,2021年FPC产值可增长至544.4亿元,促进电子级PI薄膜市场持续扩容。

1.4.2商业航天与柔性屏幕高速发展,推动特种级PI薄膜市场不断增长

在航空航天领域,PI薄膜因其优异的耐候性和耐辐射性而被用作火箭防护材料。2019年商业航天全产业链市场规模突破8000亿元,复合增长率达22.1%。由于单发运载火箭原材料成本可占总成本的35%,原材料国产化势必大幅降低制造成本,从而推进特种级PI薄膜增长。在柔性屏幕领域,柔性CPI薄膜是大多数折叠手机生产商所采用的屏幕盖板材料。随着柔性显示的不断商用化,折叠手机逐渐成为手机新形态,根据相关预测,2024年全球折叠手机出货量将达4530万部,国内出货量达1320万部,而柔性盖板作为折叠手机的核心部件,将推动特种级PI薄膜持续增长。

1.4.3消费电子势头迅猛,导热级PI薄膜迎来更大需求空间

导热石墨膜是导热级PI薄膜的下游产品,主要用于LED基板、电子元件散热等领域,是目前消费电子行业采用的主流散热材料。近年来,国内导热界面材料市场规模逐步扩大,从2014年的6.6亿元增长至2020年的12.7亿元,复合增长率达9.9%。5G技术的驱动将为导热级PI薄膜带来更大需求空间。

1.4.4风电和高铁行业市场稳步上升,电工级PI薄膜产业规模持续扩大

电工PI薄膜主要用于变频电机、发电机等高等级绝缘系统,最终应用于风力发电、高速轨道交通等领域。在风力发电行业,中国是全球最大的风电发展市场,截至2020年底,国内风力发电累计装机容量达到282GW,同比增长34.3%,累计装机容量全球占比36%。在倡导新能源的背景下,随着风电产业链的国产化,电工PI薄膜将具备更广阔的市场前景。在高速轨道交通行业,中国高铁运营里程全球第一,占比超60%。

1.5目标市场

总的来说根据上述应用场景,可以将PI膜的目标市场归纳为如下四类。

电子级:FCCL、FPC、下游电子产品;

特种级:折叠手机的屏幕盖板材料、火箭防护材料;

导热级:5G相关设备:LED基板、电子元件散热;

电工级:高铁、风力发电、新能源汽车。

2聚酰亚胺行业概述

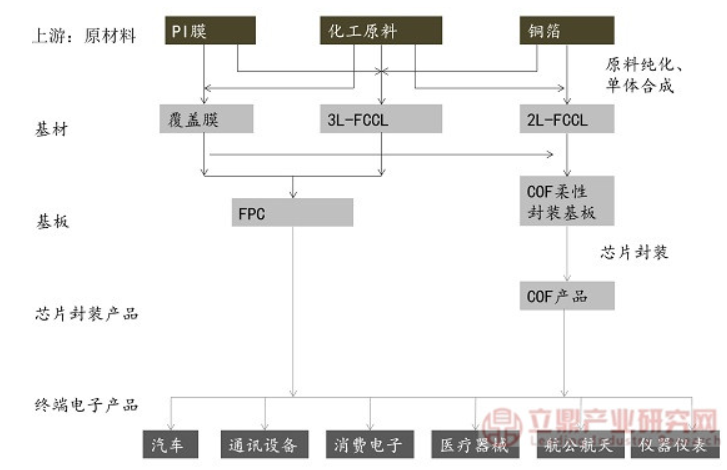

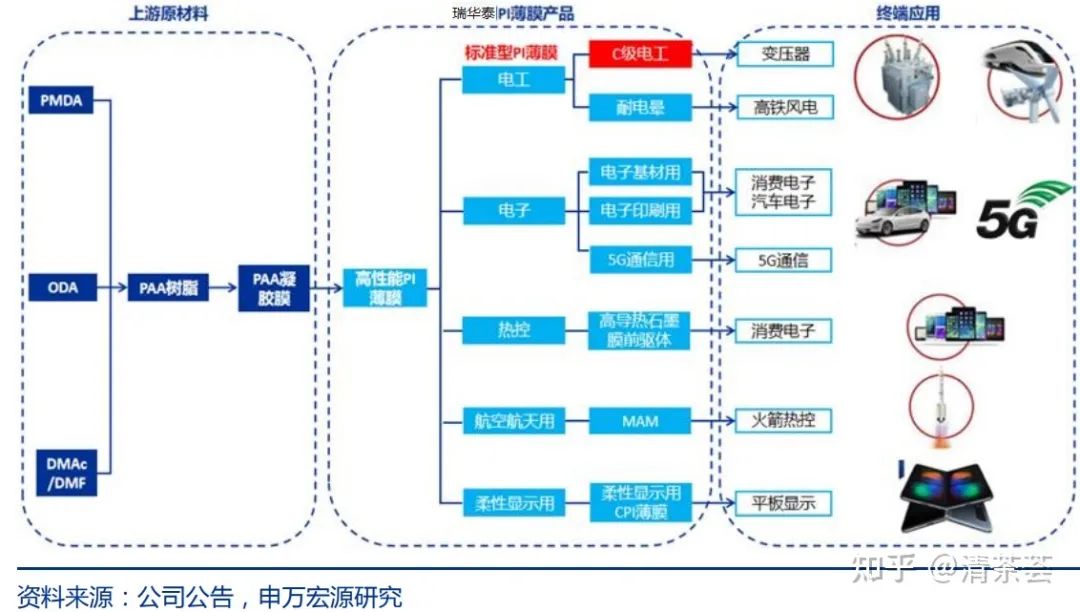

2.1产业链

2.1.1上游

二元酐PMDA、二元胺ODA以及其他原材料。上游部分特种PI单体已实现国产化,PI薄膜的原材料为PI单体和PI浆料。PI单体包括二酐单体和二胺单体。

(扩充)主要原材料PMDA的采购单价于2018年大幅上升,后于2019年回落,主要受环保政策趋严影响,2018年部分PMDA生产企业被限产或停产,PMDA供不应求导致价格大幅上升;2019年起部分PMDA企业产能恢复,价格相应回落。

2.1.2中游

PI薄膜性能优越,下游应用领域广泛。聚酰亚胺的产品形态包括薄膜、泡沫、纤维、光敏型聚酰亚胺与聚酰亚胺基复合材料等,其中PI薄膜占比超过70%,是聚酰亚胺产业最重要的产品形态。PI薄膜的制造需经过树脂聚合、流涎铸片、定向拉伸亚胺化和后处理等生产工序。

各类别PI薄膜应用:热控PI薄膜(高导热石墨膜前驱体PI薄膜)、电子PI薄膜(电子基材用PI薄膜、电子印刷用PI薄膜)、电工PI薄膜(耐电晕PI薄膜、C级电工PI薄膜)、航空PI薄膜(聚酰亚胺复合铝箔MAM)。

2.1.3下游

FCCL的板材膜常见的有聚酰亚胺膜(PI)、聚酯(PET)、聚萘二甲酸乙二醇酯(PEN)、液晶显示屏高聚物(LCP)等高分子材料塑料薄膜。

FPC即柔性PCB,简称软板,FPC主要原材料包括挠性覆铜板(FCCL)、覆盖膜、元器件、屏蔽膜、胶纸、钢片、电镀添加剂、干膜等八大类,其中挠性覆铜板(FCCL)是生产FPC最重要的基材,占比为40%,FPC的所有加工工序均是在FCCL上完成的。全球FCCL产能主要集中在日本、中国大陆、韩国以及中国台湾,其中中国大陆占比为21%,位列第三。FPC是以聚酰亚胺(PI)或聚酯(PET)薄膜为基材制成的可挠性PCB,与传统PCB硬板相比,具有生产效率高、配线密度高、重量轻、厚度薄、可折叠弯曲、可三维布线等显著优势,更符合下游电子行业智能化、便携化、轻薄化趋势要求,可广泛应用于航天、军事、移动通讯、笔记本电脑、计算机、数字相机等领域或产品上,是近年来PCB行业各细分产品中增速最快的品类。

(扩充)2021年全球FPC市场规模为182亿美元,预计2025年将达到287亿美元,年均复合增速12.06%。从竞争格局上看,2019年全球Top3FPC厂商分别为旗胜、鹏鼎和住友,共计占据FPC市场60.5%的份额,市场集中度较高。

2.2进入壁垒

产能技术壁垒较高,高端PI膜主要技术壁垒在于设备工艺和人才。

1、设备定制周期较长。核心设备采购主要来自海外,采购周期约18-24个月,这就对厂商的技术和市场有足够的预判能力,否则不敢贸然下订单采购。

2、工艺难度大、定制化程度高。PI膜本身制备难度较大,特别是亚胺化工艺能否突破化学法是普遍难题。并且对不同的行业和客户,PI薄膜的相关参数和工艺都不一样,需要通过反复调试和技术攻关才有望获得稳定量产。PI膜下游高端市场电子、通信、轨交等对产品质量极为苛刻,不能保证稳定量产则难以获得客户认可。

3、技术人才稀缺。具备PI膜生产能力的研发和车间操作人员需要较高的理论水平和长期的研发实践,难以速成。因此,对任何PI膜厂商,核心研发团队均受到高度重视。

2.3国家政策

政府政策的支持是中国PI膜行业市场发展的重要推动力。2017年,中国政府出台了《国家环保税收政策》,将PI膜纳入环保税收政策范围,这有利于推动PI膜行业的发展,提升行业整体水平。

国家政策对PI薄膜及其下游行业的支持。《“十三五”国家战略性新兴产业发展规划》、《“十三五”材料领域科技创新专项规划》等政策明确列示“聚酰亚胺”为“先进结构与复合材料”之发展重点。国家政策导向对行业发展有重要指导作用,为高性能PI薄膜产业的发展创造了有利条件。在核心技术自主化、关键材料国产化的背景下,本行业将迎来重要发展机遇。

3聚酰亚胺行业竞争格局分析

3.1市场规模

3.1.1全球视角

全球聚酰亚胺薄膜市场规模不断扩大,根据数据显示,2017年全球PI薄膜市场规模为15.1亿美元,2019年达到18亿美元,2020年为20.5亿美元。2021年全球聚酰亚胺薄膜市场规模约为22亿美元,至2022年全球PI薄膜市场总规模可达24.5亿美元。

随着5G通信、物联网等技术的发展驱动消费电子产品升级,对材料的散热性能、介电性能等要求越来越高,而曲面屏、折叠屏等柔性显示技术的快速发展等均将在未来加速PI市场的发展。GrandView预计到2025年全球PI薄膜市场将增长至31亿美元。

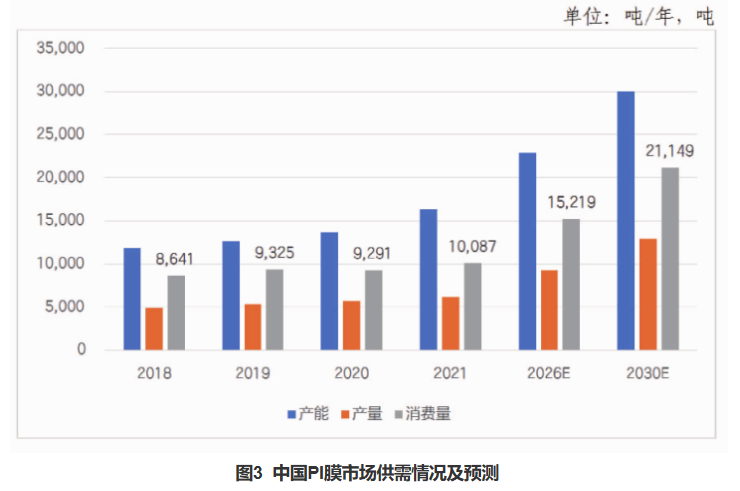

3.1.2国内视角

根据市场调研在线网发布的2023-2029年中国PI膜行业市场调查研究及发展前景规划报告数据,2016年中国PI膜行业市场规模约为25亿元,2017年上升至30亿元,2018年达到35亿元,2019年达到40亿元,2020年突破50亿元,2021年达到60亿元;2022年国内PI薄膜市场总规模达72.4亿元,其中,电子级PI薄膜26.3亿元,特种级PI薄膜26.9亿元,导热级PI薄膜9.5亿元,电工级PI薄膜9.7亿元。

2023年预计80亿元,2024年预计90亿元,2025年达到100亿元,2026年达到110亿元。

(扩充)在2018年PCB全球产值分布中,日本企业占比为37%,位居第一,中国大陆厂商的占比仅为16%,位居第四;而在2021年的PCB产值分布中,中国台湾以32.8%的占比位居第一,中国大陆的占比上升至31.3%,排名第二,日本的产值占比下降至17.2%,降幅超过50%。近年来以日企为代表的海外PCB厂商扩产意愿较弱并逐步退出,而中国大陆积极承接产业转移,PCB产值及其在全球的占比快速提升。

3.2商业模式

基本模式:技术研发+生产制造+对接下游进行销售。

1、FPC行业逐步形成寡头竞争格局,FPC行业作为资本密集型行业,对资金及客户准入门槛拔高,前期投入和持续经营对企业资金实力的要求较高。当前新建一条年产能百万平方米以上的PCB生产线至少需投入数亿元。

2、同时为保持产品持续竞争力,厂商还必须不断对生产设备及工艺进行升级改造,并保持较高的研发投入,紧跟行业更迭步伐。

3、FPC制造商需要在下游客户的生产集中地区建厂布局以保持其快速供货和交付能力。从客户准入门槛来看,电子产品制造商选择FPC供应商时,一般需经过1-3季度长时间的严格认证考核,在形成合作关系的基础上逐步加大订单及供应量进行合作。因此,一旦形成长期稳定的合作关系,不会轻易启用新的FPC供应商,从而形成较高的客户认可壁垒。

4、FPC产品毛利率偏低,厂商需要不断提升规模强化其行业壁垒。从知名FPC厂商鹏鼎控股、台郡科技(台股)、东山精密、弘信电子、奕东电子经营情况来看,其2021年毛利率分别为20.39%、17.80%、14.67%、3.68%、27.89%,总体毛利率都相对较低,FPC厂商主要通过扩产的方式形成规模效应,强化行业壁垒,以实现最终盈利提升目的。

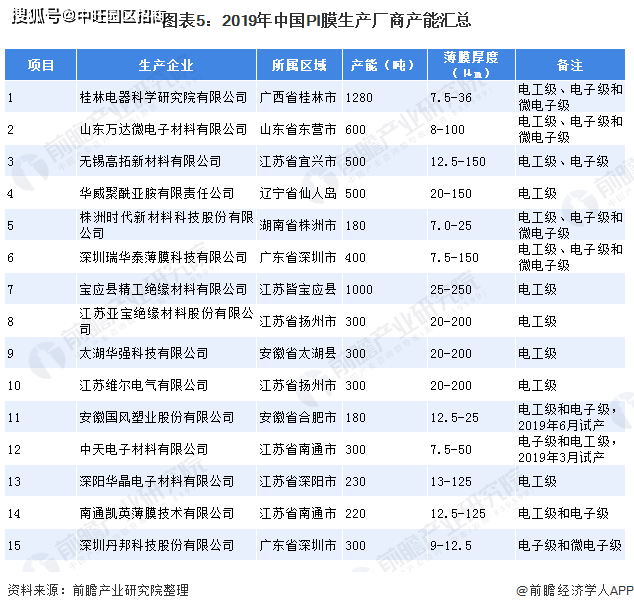

3.3国内市场格局

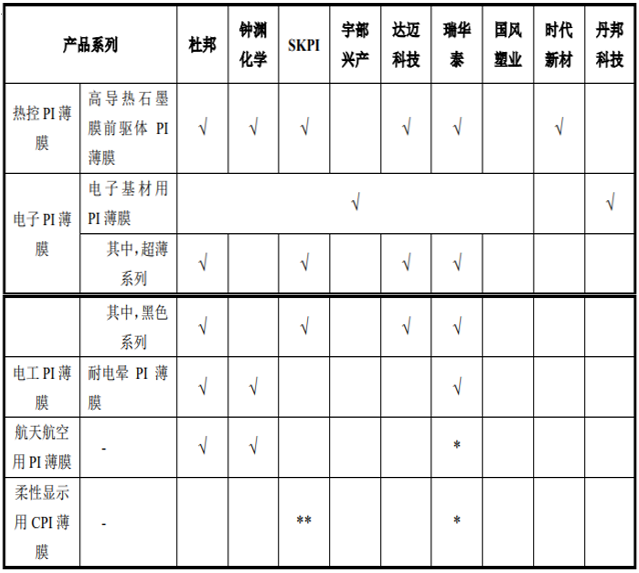

在市场竞争方面,我国聚酰亚胺行业起步时间较晚,与杜邦公司、钟渊化学工业株式会社等企业相比存在较大的技术、产品等差距,尤其是在高端产品及大类别基本被国外企业垄断。但目前国内企业以生产电工级聚酰亚胺薄膜为主,少数企业能生产高性能的电子级聚酰亚胺薄膜。

近年来,国内专业制造商加速发展,国产化PI薄膜逐渐实现进口替代,其中,深圳瑞华泰薄膜科技股份有限公司产品销量的全球市场占比约6%,标志国产PI薄膜厂商正式跨入全球竞争行列。

以下为增量市场的证明过程:

2022年国内各类下游需求中,电子级PI薄膜占比最高,约占38%,第二是特种级PI薄膜,约占36%,导热级和电工级分别占总需求的14%和12%。

1、电子级:挠性覆铜板(FCCL)市场规模逐步扩大,带动电子级PI薄膜需求量持续增长。全球FCCL市场规模由2014年的26.4亿美元增长至2019年的44.8亿美元,2018年全球FCCL用PI膜的需求量达到13750吨,中国的FCCL用PI膜需求量达到4500吨,是PI膜最主要的应用领域。

作为FCCL的主要原材料,电子级PI薄膜需求随FCCL同步增长,2019年全球FCCL产业PI薄膜需求量达14877.5吨,国内需求量4869.0吨,增长率均为8%。从FPC产值看,2014-2020年国内FPC产值从290.7亿元增长至526.0亿元,复合增长率10.4%。近年来FPC需求增速有所放缓,但下游新型电子产品的发展将为FPC行业注入新的增长动力,2021年FPC产值可增长至544.4亿元,从而促进电子级PI薄膜市场持续扩容。

2、特种级:随着OLED取代LCD成为显示行业趋势,显示面板正沿着曲面→可折叠→可卷曲的方向前进。为了实现柔性可折叠,现有显示屏中的刚性材料要逐步替代为柔性材料。PI材料以其优良的耐高温特性、力学性能及耐化学稳定性,是最佳的应用方案。

CPI(透明PI)主要应用盖板材料和触控材料。在航空航天领域,PI薄膜因其优异的耐候性和耐辐射性而被用作火箭防护材料,自2015年起得益于政策扶持与民营企业发展,国内运载火箭发射数量逐步增多,发射收入增长迅速,2019年商业航天全产业链市场规模突破8000亿元,复合增长率达22.1%。由于单发运载火箭原材料成本可占总成本的35%,原材料国产化势必大幅降低制造成本,从而推进特种级PI薄膜增长,尤其是TPI(热塑性)。

在柔性屏幕领域,柔性CPI薄膜是大多数折叠手机生产商所采用的屏幕盖板材料。随着柔性显示的不断商用化,折叠手机逐渐成为手机新形态,根据相关预测,2024年全球折叠手机出货量将达4530万部,国内出货量达1320万部,而柔性盖板作为折叠手机的核心部件,将推动特种级PI薄膜持续增长。

3、导热级:随着消费级电子产品向智能化和多功能化发展,电子产品内部高频率、高功耗的零部件在具有高性能的同时也释放了大量的热量,由于导热石墨具有易加工且、高稳定性的特点,导热石墨膜逐渐成为智能手机、超薄笔记本电脑、平板电脑和LED电视等消费电子产品的主流散热材料。

5G手机与5G基站功率大幅提升、5G手机芯片功耗提升造成发热量大幅提升,带动了对导热材料需求的增加。近年来,国内导热界面材料市场规模逐步扩大,从2014年的6.6亿元增长至2020年的12.7亿元,5G技术的驱动下,电子产品功耗增加,以热控pi膜为原料的高导热石墨膜需求提升。

4、电工级:电工PI薄膜由于耐电晕、高绝缘等特性,常用于变频电机、发电机等高级绝缘系统,目前主要应用于高速轨道交通、风力发电、新能源汽车等领域。电工PI薄膜主要用于变频电机、发电机等高等级绝缘系统,最终应用于风力发电、高速轨道交通等领域。

在风力发电行业,中国是全球最大的风电发展市场,截至2020年底,国内风力发电累计装机容量达到282GW,累计装机容量全球占比36%。在倡导新能源的背景下,随着风电产业链的国产化,电工PI薄膜将具备更广阔的市场前景。在高速轨道交通行业,中国高铁运营里程全球排名第一,占比超过60%,截至2019年底,国内高铁运营里程数达到3.5万公里,动车组机车拥有量达到2.9万辆,2020年国内高铁里程将达到3.7万公里,电工PI薄膜的市场规模将不断扩大。

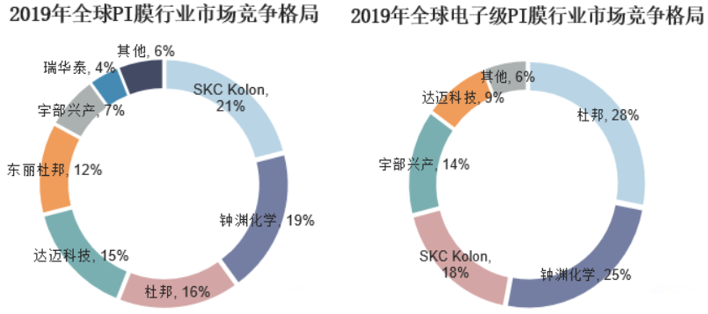

3.4国际市场格局

目前全球PI薄膜下游应用领域中,挠性电路板FPC所占比例最大,约为48%,其次包括航空航天材料和柔性显示材料在内的特种制品约占29%,其余应用领域占23%。航空航天技术的发展和电子行业的增长推动了该行业的需求,移动电话和柔性显示器等消费电子产品的消费增加,也对PI膜行业产生积极影响。

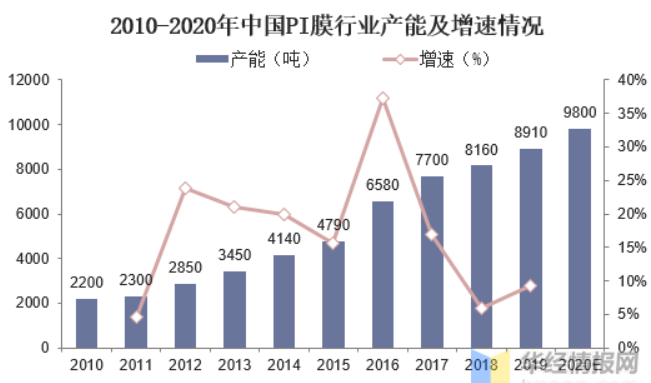

3.4.1产能视角

国外巨头占据市场主流,国内产能逐步跟进。国内PI薄膜起步较晚,产能、工艺、技术等多方面与国外巨头均存在差距。从全球格局来看,包括美国杜邦公司、日本钟渊化学工业株式会社、日本东丽株式会社、日本宇部兴产株式会社和韩国SKC Kolon PI公司在内的美、日、韩企业占据了整个行业近80%的产能。

3.4.2技术视角

CPI薄膜全球专利申请量仅占全球PI薄膜专利申请量的9%左右,我国专利申请量仅占2.6%左右,总体上CPI薄膜领域的专利技术储备量偏低。PI的核心技术被全球少数企业所掌握,杜邦(Dupont)、日本宇部兴产(Ube)、钟渊化学(Kaneka)、日本三菱瓦斯MGC、韩国PI尖端素材(原 SKPI)为高端PI薄膜主要供应商。

3.5典型企业分析

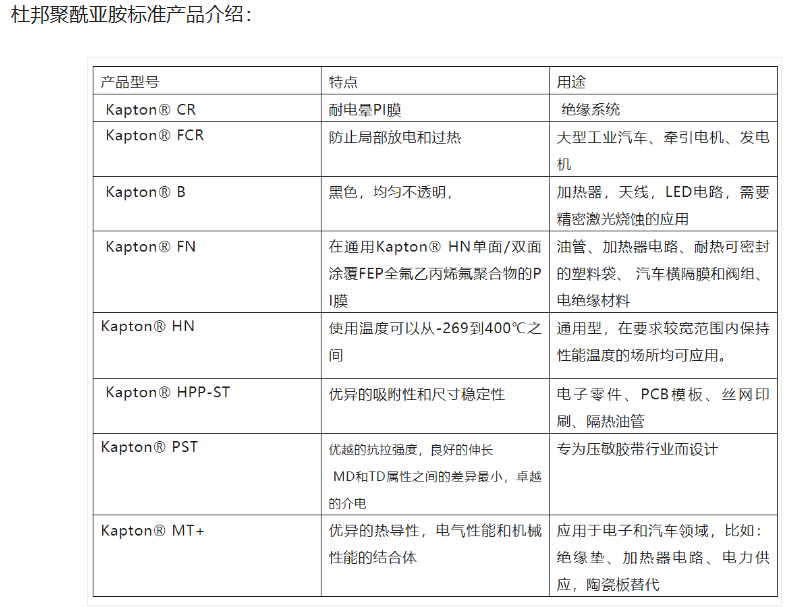

3.5.1美国杜邦(Dupont)

美国杜邦公司是一家以科研为基础的全球性企业,涉及业务包括食物与营养,保健,服装,家居及建筑,电子和交通等生活领域。

1965年在俄亥俄州的塞克尔维尼建厂开始大规模生产,并登记商品名为Kapton,Kapton薄膜有3种类型:H型、F型、V型,到1980年,生产有3种型号20多种规格(7.5~125μm),幅宽1500mm。通过技术改进,杜邦公司又于1984年推出3种改良型Kapton薄膜,分别为HN型、FN型、VN型,改良型聚酰亚胺薄膜在目前的生产中已占整个亚胺薄膜产量的85%。杜邦2022年有6000吨以上的产能,且很大一部分为苹果公司的订单。

杜邦公司2022年第四季度报表数据显示,公司Q4营收31亿美元,预期30.9亿美元;净利润41.56亿美元,预期3.57亿美元。2022年全年净销售额为130亿美元,同比增长4%;来自持续经营的净利润为10.6亿美元,每股盈利2.02美元。预计2023年第一季度净销售额约为29亿美元,调整后每股盈利0.8美元。预计2023年净销售额约为123亿-129亿美元。

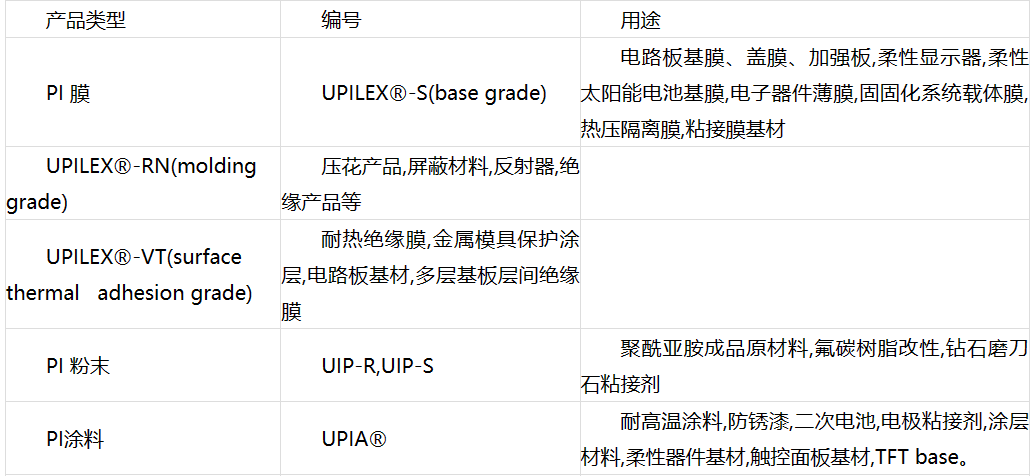

3.5.2日本宇部兴产(Ube)

宇部工业株式会社创立于1897年,公司总部在日本东京,目前宇部集团正在开发“化学”、“建筑材料”和“机械”三项业务,其中化学业务是宇部兴产的核心业务,开发从基础化学品到高性能产品和先进领域药品的广泛产品。宇部兴产除了宇部工厂外,在日本千叶、堺、伊佐(山口)、神田(福冈)也设有生产基地。在海外,宇部兴产在西班牙和泰国建立了己内酰胺、尼龙树脂、精细化学品等生产基地,活跃于全球市场。

据官网显示,宇部兴产2021财年(2020.4-2021.3)销售额(包含子公司)实现6,138亿日元;营业利润(包含子公司)实现259亿日元。

聚酰亚胺薄膜,Upilex最大宽度1016mm,Upirex聚酰亚胺薄膜系列有多种型号,包括Upirex -S _、Upirex -RN _、Upirex -VT _、Upirex -NVT _、Upirex -SGA _,可应用于柔性显示板、电路板各部分、纳米墨水、固化性树脂等输送薄膜、胶膜基材、热压脱模材料等多种用途。与Kapton相比,UpilexS具有高耐热性、较好的尺寸稳定性和低吸湿性。

此外,宇部兴产将扩产宇部化学工厂的聚酰亚胺单体(BPDA)。该项目是为了应对液晶电视回路基板、智能手机用有机EL面板以及混合动力汽车和电动汽车等电气部件不断扩大的市场需求,计划于2023年下半年投产,产能将比目前水平提高60%。也就是说,除了2019年开始实施的聚酰亚胺薄膜(品牌名称:UPILEX)和聚酰亚胺浆料(品牌名称:UPIA)的重启增产外,公司还将努力扩大向外部销售市场提供聚酰亚胺原料的供应。

3.5.3日本钟渊化工(Kaneka)

最早于1980年开始实验室内研究聚酰亚胺薄膜并成功开发出一种新型“均苯”型PI薄膜商品名为“Apical”,1984年在日本志贺建立第一条APICAL聚酰亚胺薄膜生产线并于1985年开始量产,产品主要应用于FPCS。1986年建立美国Allied-Signal销售公司;1988年开发出具有优越尺寸稳定性的APICALNPI型号;1989年Kaneka/AlliedJV公司在美国建立(主要用于制造销售);1990年在美国成立Allied-APICAL公司并开始在美国德克萨斯州开始生产聚酰亚胺薄膜;1993年APICAL聚酰亚胺薄膜获得ISO9002证书APICALNPI型号获得近畿化学协会奖;1995年APICALAH型号生产厚度规格有175μm200μm225μm;1997年KanekaHigh-TechMaterials(KHM)建立2006年7月KHM成为钟渊美国德克萨斯州公司分部。

“Apical”系列PI产品主要应用于FPCS(柔性印刷电路板)电子材料卫星超导设施绝缘涂层材料等方面,是具有超耐热性的高功能薄膜,也可用作飞机火车发动机的耐热绝缘材料或摄像照相等小型产品的柔性印刷电路板的基板材料。目前透明pi膜处于开发阶段。

3.5.4日本三菱瓦斯(MGC)

在超纯电子级、食品级双氧水产品的生产工艺上具有世界领先优势,主要从事无机和有机化学产品、石油化学产品 、肥料、农药、饲料、饲料添加剂合成树脂、合成橡胶及其他高分子产品 、染料、颜料、涂料、粘结剂 等的生产、交易。

所生产的cpi(透明pi膜),满足高耐热、高透明所需电子产品的需求,产品主要应用于软性显示器相关产品及光学原件,是目前全球唯一有能力真正工业化生产透明PI薄膜的厂商。

3.5.5韩国科隆(SKCKOLONPI)

由SKC与KOLON整合聚酰亚胺胶片事业,于2008年6月合资兴建的公司。韩国SKC于2001年启动聚酰亚胺薄膜的研发,2002年与KRICT(韩国研究化学技术研究所)参与政府的聚酰亚胺研发项目;2003年建立第一条PI生产线;2004年PI薄膜生产线安装调试并成功量产,成为韩国史上第一个制造亚胺薄膜的企业;2005年完成IN、IF型号开发。建立批量生产线并成功销售SKC亚胺薄膜;2006年完成IS型号开发。

2021年3月,在CPI薄膜上制备了柔性透明的硅氧碳(SiOC)硬化涂层,开发出一种应用于可折叠显示器的柔性透明盖板材料。成功实现了CPI透明薄膜的表面硬化层制备, SiOC/CPI薄膜具有出色的透明性、柔韧性、耐刮擦性和抗冲击性等,有望作为透明盖板材料应用于下一代柔性或可折叠显示器中。

2021年4月,韩国科隆工业宣布联想推出的全球首款可折叠笔记本电脑联想Thinkpad X1 Fold将使用科隆生产的透明PI膜作为盖板玻璃。2021年5月,宣布小米的首款可折叠手机“Mimix Fold”将使用科隆的无色聚酰亚胺(CPI)膜用作Mimix Fold可折叠手机的盖板玻璃。

SKC Kolon PI的第七条生产线将在2019年3月正式投产,这条新产线将为公司带来600-700吨的年产能,届时SKCKolonPI的总产能将达到3300-3400吨/年以上。

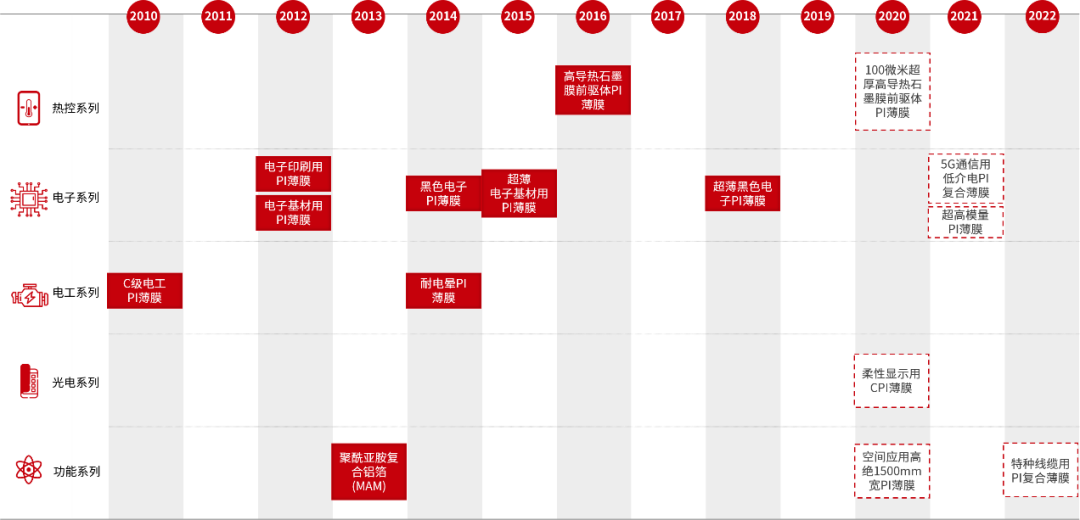

3.5.6深圳瑞华泰(RAYITEK)

主营业务:

1、瑞华泰是国内高性能PI薄膜的龙头。已成为全球高性能PI薄膜产品种类最丰富的供应商之一,销量全球占比约为6%,打破了杜邦等国外厂商对国内高性能PI薄膜行业的技术封锁与市场垄断,跨入全球竞争的行列。

2、公司主要产品包括热控PI薄膜、电子PI薄膜、电工PI薄膜等,广泛应用于柔性线路板、消费电子、高速轨道交通、风力发电、5G通信、柔性显示、航天航空等领域。终端客户为西门子、庞巴迪、ABB、中国中车以及消费电子等领域企业。

融资情况:

1、2021年4月瑞华泰上市,募资四亿用于1600吨PI膜项目。

2、2021年6月瑞华泰高性能聚酰亚胺薄膜项目预计明年进入试生产阶段,公司募投“嘉兴1600吨高性能聚酰亚胺薄膜项目”厂房及配套设施等土建工程正全力推进建设,生产线已开始定制, 预计2022年下半年开始陆续有产线可进入试生产阶段。据瑞华泰表示,公司2020年度PI薄膜产能是720吨。目前瑞华泰量产产品包括热控、电子、电工三大系列,此外还有小批量销售的航空航天领域产品,以及样品销售的CPI薄膜。

盈利数据:

1、2020年公司利润主要来自于热控PI薄膜和电子PI薄膜,两者合计毛利占比达到80%以上。公司2020年毛利为1.31亿元,同比增长44.2%,其中热控PI薄膜毛利占比最大,共计0.69亿元,占比52.5%。电子PI薄膜毛利0.35亿元,占比26.5%。

2、未来短期业绩:1000吨大概能对应0.8亿左右利润,2023年估计1600吨销量,大概对应1.2亿利润。如果CPI也能贡献利润的话,那么利润预期可以达到1.5亿。长期空间:公司目前规划了8000吨产能+500吨CPI产能,预计2025年左右达到,粗略估计能对应8亿利润。如果将来因为国产化之后价格下降了,利润预期可能在6-8亿之间。

现有项目:

1、产能方面:目前产能1000吨(2020年产能720吨、2022年产量接近900吨),目前公司现存厂区位于深圳总部,另外正在建设的嘉兴一期募投项目1600吨即将投产,保守明年能够释放400吨,乐观估计将放量800吨。重点布局了汽车电子,尤其是电池相关的汽车电子放量会很快。

2、另外,公司还布局了CPI产能500吨,是折叠屏的核心材料,目前全球只有韩国科隆工业具备大规模量产,单吨价格超过1000万,单吨毛利超过500万元。CPI是PI材料当中的性能天花板了,能把CPI材料搞出来,那么其他牌号的PI膜就不在话下了,华为等公司对公司的CPI材料抱有极高的期待。

3.5.7安徽国风塑业

主营业务:塑胶建材及附件、塑料薄膜、其他塑料制品、非金属新型材料及金属制品的制造、安装和销售;企业自产产品及相关技术出口(国家限定公司经营或禁止出口商品除外);企业生产、科研所需的原材料、仪器仪表、机械设备、零配件及技术进口。

融资情况:

安徽国风塑业股份有限公司成立于1998年9月23日,同年11月19日在深圳证券交易所挂牌上市。2021年12月2条PI膜线已投产,电子级PI材料生产基地项目推进中。2021年2月19日,国风塑业电子级聚酰亚胺材料生产基地投资建设合作项目在合肥市政务中心正式签约。

根据协议,国风塑业将在合肥新站高新区投资建设“电子级聚酰亚胺材料生产基地项目”。项目总投资约23.8亿元人民币,占地约150亩,主要从事平板显示产业配套柔性电路板基材用聚酰亚胺薄膜、浆料等新材料的研发、生产和销售。项目分两期开展,项目一期总投资约9亿元,达产后预计年产900吨聚酰亚胺薄膜,年产值约4亿元;项目二期总投资约14.8亿元,达产后预计年产1300吨聚酰亚胺薄膜、2000吨聚酰亚胺浆料,年产值约12亿元。

现有项目:

1、2021年2月19日,国风塑业电子级聚酰亚胺材料生产基地投资建设合作项目在合肥市政务中心正式签约。根据协议,国风塑业将在合肥新站高新区投资建设“电子级聚酰亚胺材料生产基地项目”。项目总投资约23.8亿元人民币,占地约150亩,主要从事平板显示产业配套柔性电路板基材用聚酰亚胺薄膜、浆料等新材料的研发、生产和销售。项目分两期开展,项目一期总投资约9亿元,达产后预计年产900吨聚酰亚胺薄膜,年产值约4亿元;项目二期总投资约14.8亿元,达产后预计年产1300吨聚酰亚胺薄膜、2000吨聚酰亚胺浆料,年产值约12亿元。

2、2021年12月正在建设的两条聚酰亚胺薄膜生产线已进入安装调试阶段,产品初步规划以柔性线路用聚酰亚胺薄膜和石墨导热用聚酰亚胺碳基膜为主;合肥新站高新区规划建设电子级聚酰亚胺材料生产基地项目建设正在推进。3、国风塑业已在高新区建成投产的 4条 PI 薄膜生产线产能350 吨;正在建设中的新站高新区 5 条生产线产能815 吨。

3.5.8株洲时代新材

主营业务:减振降噪制品、工程塑料制品、绝缘结构材料及复合材料制品。

融资情况:2002年12月在上海证券交易所成功上市。2019年8月10日,时代新材发布公告称,基于业务发展需要,公司拟以自有资金5000万元投资成立全资子公司——株洲时代华鑫新材料技术有限公司。子公司主要经营聚酰亚胺薄膜及相关制品的生产、检测、销售等业务。

盈利数据:2018年上半年聚酰亚胺薄膜形成销售收入5717万元,目前正在筹划二期产能建设工作;此外公司5G用PI膜、柔性OLED用透明PI等正在研发试验阶段,有望实现突破。

现有项目:1、于2011年启动PI薄膜项目研发,先后攻克了配方技术、装备技术及制膜工艺难题,并于2017年底建成了中国首条化学亚胺法PI薄膜生产线,年生产能力达到500吨,成为全球第四家、中国首家具备批量产能、质量对标杜邦产品的供应商,并与中国中车等企业有稳定合作关系,首先用于绝缘领域,之后将进一步拓展。

2、2019年三星正式推出的全新旗舰手机Galaxy S10系列,该系列手机上高导热石墨片所使用的高性能PI薄膜,70%来自株洲时代新材料科技股份有限公司的PI薄膜生产线。这也是目前国内唯一一条实现批量制造的化学亚胺法制膜生产线。

4聚酰亚胺行业总结展望

4.1目前行业存在问题

4.1.1技术缺口较大

缺乏高层次技术人才的完整培训系统。行业内生产优良率低于国际水平,在缺乏新兴产品驱动下造成PI薄膜制造厂商同质化竞争态势愈来愈明显。

美日韩pi膜厂商较高的生产技术水平抢占国内庞大的消费市场。中低阶产品一直存在着价格下降的压力,受国际经济环境波动巨大。

注释:**代表母公司拥有该产品生产技术;*代表目前能够小批量生产

国内生产的PI薄膜与国外同类产品在质量方面仍存在一定差距,如力学性能稍低,外观质量稍差,热收缩率稍高等问题。

PI 薄膜制造工艺复杂,尤其是电子级 PI 膜技术难度更高。首先,为了满足柔性盖板的高透光性,研发无色 PI 薄膜作为也是现阶段需要攻克的难题之一。其次,亚胺化为PI制程中技术壁垒极高的一道工序,又可分为热亚胺化和化学亚胺化;前者工艺简单无法生产电子级及以上的PI薄膜,而我国大部分厂商采用此方法。

4.1.2产能较小

行业各个企业面临的问题是产能太小,所以下游的大客户不敢把大批量的订单转给单个企业(单个大客户至少要占用大几百吨产能),所以现在行业内企业的客户十分分散。PI材料的价格太高了,难以大规模应用,除非是一些很高端的电池。

4.1.3进口替代空间广阔,但抢占难度较大

由于国内PI薄膜行业的整体水平与国外存在差距,大部分停留于低端产品领域,而高性能PI薄膜领域主要被杜邦、钟渊化学、SKPI等国外巨头占据,产品严重依赖进口。我国PI膜的供给主要以电工级为主,从整体产能来看,2019年我国PI膜的产能约在9000吨,但其中电子级的产能不到1000吨。在我国产业结构升级、关键材料国产化的背景下,高性能PI薄膜进口替代的市场空间巨大。以瑞华泰为代表的具有独立完善的核心技术体系的企业,有望获得更多市场份额,推动高性能PI薄膜的国产化进程。

4.2驱动因素

1、聚酰亚胺材料具有优异的耐高温、耐低温、高强高模、高抗蠕变、高尺寸稳定、低热膨胀系数、高电绝缘、低介电常数与损耗、耐辐射、耐腐蚀等优点,同时具有真空挥发分低、挥发可凝物少等空间材料的特点,可加工成聚酰亚胺薄膜、耐高温工程塑料、复合材料用基体树脂、耐高温粘结剂、纤维和泡沫等多种材料形式,因此在航空航天、空间、微电子、精密机械、医疗器械等许多高新技术领域具有广阔的应用前景和巨大的商业价值。

2、柔性屏虽然可以实现弯曲,但如果频繁弯曲,就会出现如同金属纸张一样的疲劳问题。柔性屏幕如果多次弯曲加上长时间的使用,受到多次的压缩和拉伸应力后,屏幕中间可能会出现折痕损坏。此外,电路板、元器件在经受大量弯曲和非弯曲后,也可能导致折叠时受损或发生其他事故。现有的玻璃面板无法满足其高频率要求,手机厂商主要是用CPI薄膜去替代现有玻璃盖板,CPI本身具有不错的可折叠性,同时在PI膜表面增加涂层来增强硬度。

3、国产替代潮和政策扶持导向带来的国家层面的驱动力量。

4.3发展趋势

4.3.1短期高端pi膜依赖进口现状维持不变

电工级PI膜因要求较低,国内已能大规模生产且性能与国外产品没有明显差别。

电子级PI膜是随着FCCL的发展而产生的,是PI膜最大的应用领域,其除了要保持电工类PI膜优良的物理力学性能外,对薄膜的热膨胀系数,面内各向同性(厚度均匀性)提出了更严格的要求,由于国产PI膜在性能上与进口PI膜存在一定的差距,不能满足FCCL中高端产品的要求,未来仍需进口大量的电子级PI膜。

4.3.2国产化趋势

通过配方设计、生产工艺的不断研发和装备水平的提升,PI薄膜可衍生出更多满足国内新兴市场所需求的有竞争性、与客户共利共赢的产品。高性能PI薄膜产品严重依赖进口,影响我国高技术产业链安全,同时需要支付高昂成本。加快推进关键材料国产化,高性能PI薄膜进口替代的市场空间可观,在加快推进关键材料国产化政策和市场环境支持下,国产化替代有着非常广阔的市场机遇。

4.3.3差异化趋势

由于消费电子产品的多样化、生命周期愈来愈短,造成产品量少、高定制化,使得国内相关企业能够积极投身该行业,进行利基型竞争,同时进行一站式服务,进行中小批量PI薄膜产品差异性制造,减少客户投入FCCL设计的人力成本等。

未来PI薄膜的研究主要会朝高性能化、多功能化、易成型加工和低成本等方向发展,同时需要关注具有差别化和特殊应用的高性能PI薄膜。通过分子结构设计、新合成技术以及纳米复合等技术实现产品的系列化和功能化来不断扩新品种和用途,以提高市场占有率。

4.4观点总结

目前,PI超薄膜的研发方向主要体现在两个方面:

一方面是标准型薄膜的超薄化。薄膜本身优良的热学与力学性能保证了其在超薄化过程中性能的稳定,其主要技术瓶颈更多地在于制备设备与制膜工艺参数的优化与调整。超薄型 PI 薄膜在现代工业领域中具有广泛的应用前景。国外十分重视这类材料的研制与开发,已经有批量化产品问世;

另一方面是功能性 PI 超薄膜的研制与开发。其性能不仅与设备和工艺有着密切的关系,而且树脂结构的分子设计以及新合成方法的研究也起着至关重要的作用。如何在保证特种功能的前提下,尽可能地保持PI 薄膜固有的力学性能、热性能等是一项极具挑战性的研究课题,也是未来一项主要研究课题。

高性能PI薄膜是影响我国高新技术产业快速发展的“卡脖子”材料,但我国在发展PI薄膜的道路上仍存在相对优势:

1、研发和技术人才积累。经过几十年的积累,不少PI膜厂商已经有了丰富的研发经验,也培养了不少技术人才,期待由量变到质变的发生。

2、大陆厂商成为下游主要客户,带来更多尝试机遇。OLED、柔性电路板、石墨膜等下游重点市场的主要客户均在中国大陆,这意味着上游PI膜厂商会有更多机会和本土客户沟通、了解产品技术要求、尝试走向高端市场。

3、东亚人才流动加快产业升级。随着中国高端制造领域的崛起,大陆、台湾、日本和韩国的技术人才流动已经成为常态,这进一步加快了国内厂商的技术突破和产品升级。

-

上海交大高分子材料研究所PI-5J聚酰亚胺涂层胶2013-05-21 7057

-

高分子材料湿敏元件2009-11-12 1481

-

高分子材料成分分析方法2021-05-20 4888

-

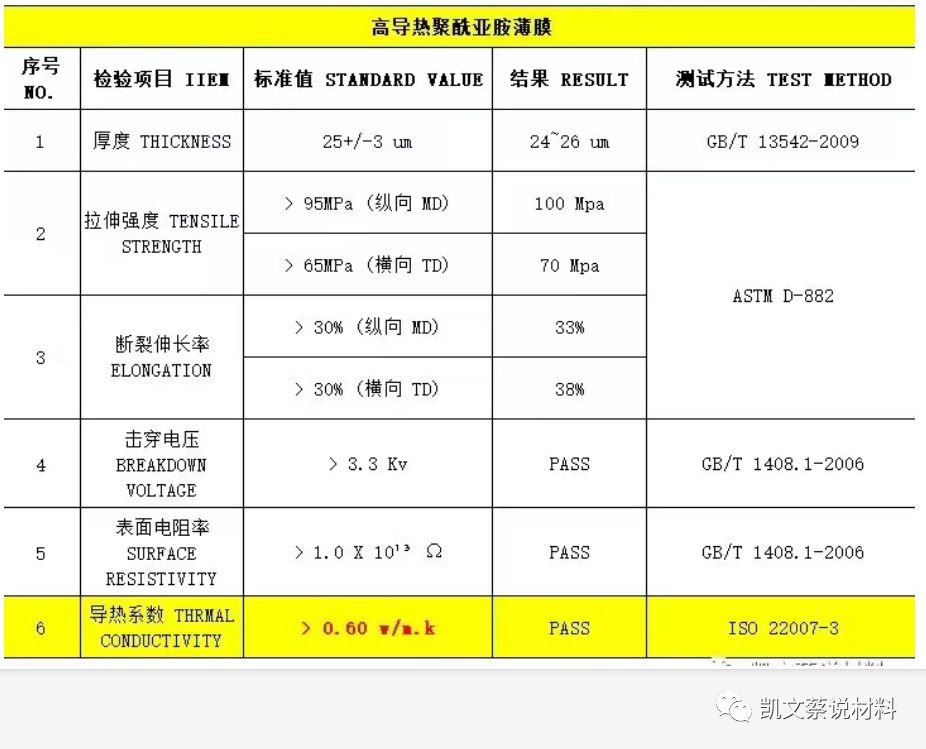

耐高温绝缘高导热0.6w/m.k聚酰亚胺PI薄膜2023-05-09 4171

-

四种特殊功能高分子材料2023-06-11 5035

-

什么是导电高分子材料?2021-12-31 11222

-

聚酰亚胺发展的四大新方向和透明PI (CPI)2022-10-18 4681

-

化工材料 | 聚酰亚胺:工程塑料中最靓的仔2022-11-25 3058

-

PI聚酰亚胺PLIMIDE的介绍2022-12-19 3741

-

聚酰亚胺薄膜材料异向性导热行为研究进展2023-02-22 4182

-

耐高温高分子材料2023-08-07 2696

-

电子级聚酰亚胺薄膜的市场现状和研究进展2023-08-15 4710

-

一文读懂制约我国高技术产业发展三大瓶颈性关键高分子材料之一——聚酰亚胺薄膜2023-09-19 5627

-

9大分类及应用,4大产业发展方向!高分子材料——聚酰亚胺2023-10-31 4639

-

三大电功能高分子材料介绍2025-01-22 3592

全部0条评论

快来发表一下你的评论吧 !