云服务和5G需求带动硅光子成长

描述

在光电子融合中,硅光子学发挥着核心作用。硅光子学是一种利用CMOS制程技术,支援半导体工业在硅基板上整合光接收元件、光调变器、光波导和电子电路等元件的技术。负责转换光讯号和电讯号的光收发器,和集成电路芯片的混合,已逐渐转变为近封装光学元件和共封装光学元件。最终的光电融合是3D共封装光学,即三维整合。可以毫不夸张地说,基于硅光子的光电子融合,将会是未来计算机系统和资讯网路的关键技术。

提高芯片的处理速度,对于提高计算机性能至关重要,但由于简单的小型化和高积集度有先天性的限制,因此平行处理器架构和3D电路结构的发展正被半导体产业所关注。这样的技术发展带动了芯片间所需讯息传输频宽的增加,预计2025-2030年对频宽的需要将超过10Tbit/s。然而,传统电线的传输速度有10Tbit/s左右的限制,而且功耗也是一个严重的问题。

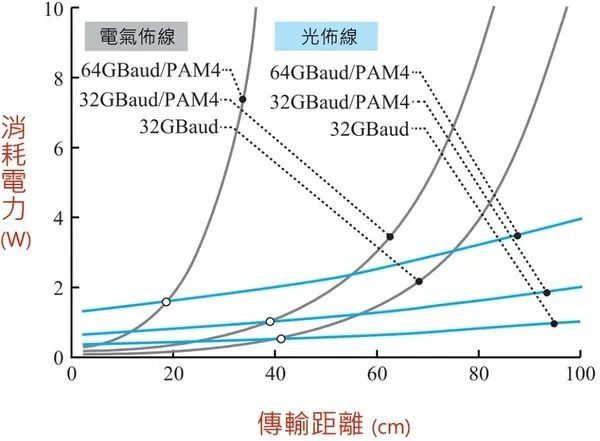

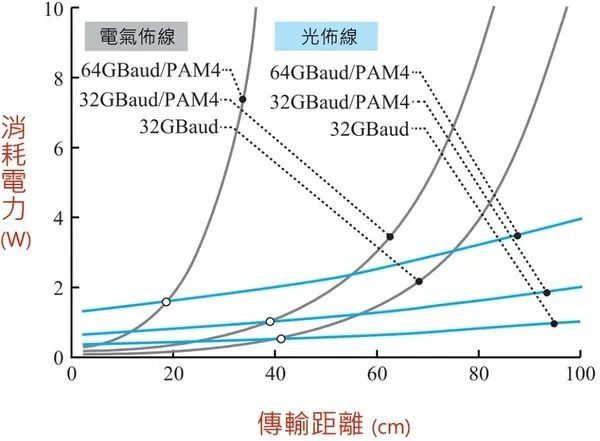

所以为了突破频宽限制和功耗的障碍,高科技产业对光电融合的期望越来越高,这使得光讯号和电讯号密不可分。光电融合预计将扩展到连接服务器中CPU的布线、连接CPU和电路的I/O,甚至CPU内部的布线。图一显示了电气布线和光布线的功耗与传输距离的关系。同时可以看发现,当传输频宽增加时,即使距离很短,光布线也变得更有优势性。

图一: 显示了电气布线和光布线的功耗与传输距离的关系性。(source:电子情报通信学会-日本;作者整理)

云服务和5G需求带动硅光子成长

根据日本Research Nester的一份关于硅光子的市场报告中显示,2022年硅光子市场规模约为20亿美元。预计到2035年底,硅光子全球市场规模将达到550亿美元,2023-2035年间的复合年增长率高达29.80%。

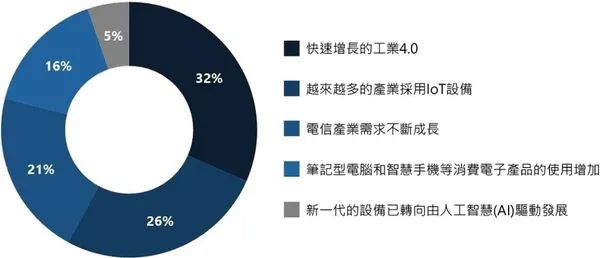

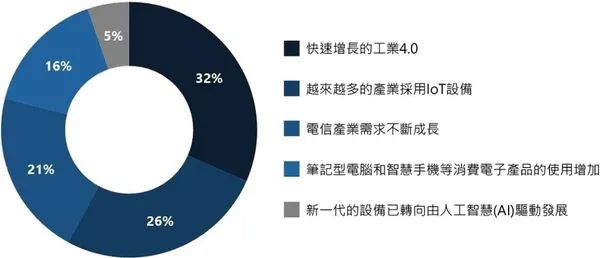

市场增长可归因于对基于云端的服务和5G技术的需求激增,以及光电子技术的进步。整体因素包括了,快速成长的工业4.0、越来越多的产业采用IoT设备、电信产业需求不断成长、笔记型电脑和智慧手机等消费电子产品的使用增加,以及新一代的设备已转向由人工智慧(AI)驱动发展(图二)。

图二: 对于硅光子市场成长的贡献因素。

(source:Research Nester;作者整理)

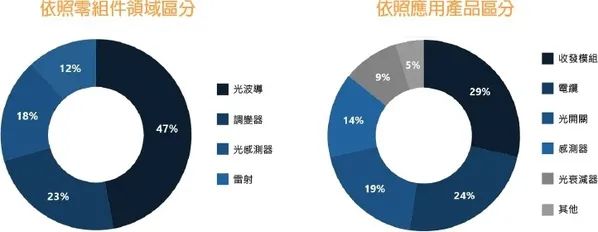

硅光子市场依照零组件领域可区分为,光波导、调变器、光感测器、雷射。其中雷射的部分,预计到2035年将成为最大的市场占有硅光子零件,约为35%。而在应用产品方面则可区分为收发模组、电缆、光开关、感测器、光衰减器、其他(图三)。

图三: 根据硅光子市场产品分类的比例统计。(source:Research Nester;作者整理)

共同封装光学的现状和挑战

就如上述,由于5G、物联网、人工智慧和高效能运算应用的兴起,数据中心流量以近30%的复合年成长率增长。此外,近四分之三的数据中心流量被保留或暂存在数据中心内,再加上传统的可插拔光学元件的成长速度,比数据中心流量的增长速度慢得许多,因此应用需求与传统可插拔光学元件的能力之间的差距不断扩大,这种的趋势将会导致

延缓5G、物联网、人工智慧和高效能运算应用等的扩大性,所以需要更新的封装技术来解决此一问题。

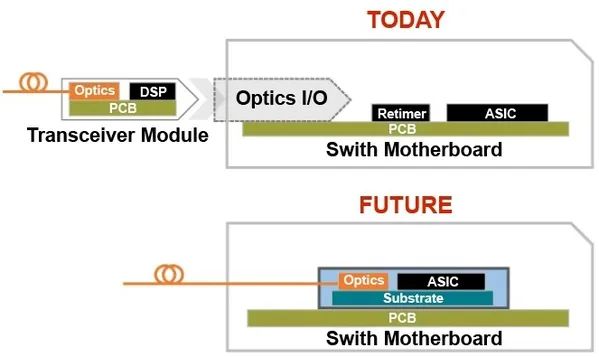

一种颠覆性的封装技术,共同封装光学元件(Co-packaged optics;CPO)就被提出来,透过先进的封装技术,以及电子学和光子学的最佳化整合,来大幅缩短电气链路长度,从而提高互连频宽密度和能源效率。因此CPO被广泛认为是未来数据中心互连的一个最有效的解决方案。

包括了Intel、Broadcom和IBM等,全球国际半导体技术领先业者,都已经投入大量资金对CPO技术展开深入研究。这是一个跨学科的研究领域,涉及了光子元件、集成电路设计、封装、光子元件建模、电子-光子整合模拟、应用和技术(图四)。

图四: 透过CPO技术将光子元件与ASIC整合到同一基板上。

(source:Broadcom;作者整理)

光子封装的缩放

在过去数十年里,摩尔定律不断的导引着CMOS制造技术发展,因此大多数人也认为硅光子学应该遵循这种规模化趋势,并致力于透过低成本制造光子集成电路(PIC)来快速达到规模经济。

然而,与电子元件不同,光子元件的缩放本质上是困难的。光子元件的尺寸主要由材料的折射率对比度决定,因此硅光子元件的整体尺寸仍保持在微米级别,很难缩减到纳米级别。因此,当我们谈论硅光子的缩放时,实际上是探讨先进的制造技术如何实现光子封装的缩放。

封装概念与制程达到深度融合

要实现极高密度的光输入/输出,就必须采用高效的光纤耦合结构。耦合结构有光栅耦合器和边缘耦合器两种。光栅耦合器通常利用简单的两步骤蚀刻制程生产,来实现垂直光耦合。而光栅耦合器具有相对较宽的对准容差、较小的光学频宽和较高的偏振灵敏度。

因此,与边缘耦合器不同,光栅耦合器通常是用于晶圆级测试,而不是商业性产品。边缘耦合器可实现较小的耦合损耗和较大的光学频宽,这对于实际应用来说是理想的。然而,边缘耦合器在制造过程中需要底切(Undercut)和深蚀刻技术,而这就会影响着元件稳定性和可靠性的问题。

On-chip光源的整合是硅光子学的主要挑战之一。只依赖硅基材料很难形成高性能雷射器。因此便开发出在硅光子芯片上进行III-V化合物材料的异质材料整合,或异质结构整合的技术,但这对硅光子制造技术来说,还是需要进行重大调整。

未来,从2.5D CPO到3D CPO,CPO制程将不仅仅是一种封装技术,而是一种制造与封装的结合,需要设计与制程的共同最佳化,来让封装概念与制程达到深度融合。

设法降低光纤封装难度

在目前大多数CPO解决方案中,光输入和光输出的路径中都使用了边缘耦合器。边缘耦合器经过精心设计,可同时满足高对准容差和低插入损耗的要求。通过V型槽(V-groove)结构进行被动式的对准,典型的光纤到芯片损耗可控制在-1.5 dB。使用热移相器(Thermal Phase Shifters)等结构更有助于进一步提高对准容差。由于硅光子收发器是高速开关组装CPO系统的重要构件,其中多个收发器模组紧邻开关ASIC。如图所示,中心交换机ASIC周围有成百上千根光纤,其中既有保持偏极(Polarization-Maintaining;PM)光纤,也有非保持偏极光纤。所以必须透过采用高阶调变技术和On-chip光源的整合来减少光纤数量,降低光纤封装难度。

图五: 用于光输入的保持偏极光纤和用于光输出的非保持偏极光纤的混合封装。(source:《Co-packaged optics (CPO): status, challenges, and solutions》)

利用异质结构整合和异质整合

On-chip光源的整合方法包括异质结构整合(例如雷射二极体的Flip-Chip Bonding)和异质整合(例如,Wafer-Level Material Bonding)。

在Flip-Chip Bonding方法中,将一般雷射二极体透过共晶焊接的方式贴合在硅光子芯片上。雷射芯片和硅光子芯片之间采用Mechanical stops和fiducial marks进行高精度非主动式对准。因为利用了成熟的雷射二极体产品,来简化了开发过程,进而实现了快速商业化。而在Wafer-Level Material Bonding方法中,雷射器是在硅光子芯片制造过程中所形成的,所以III-V材料和硅波导之间的模式转变器需要对生产线前端的制程进行修改。雷射电极的制造会导致生产线后端的制程改变。

总之,硅光子生产线需要大规模重建,来实现异质整合。然而这两种方法都需要考虑散热和应变所引起的性能下降问题,以便将来能顺利应用于CPO(图六)。

图六: (a) On-chip光源的异质结构整合;(b)异质材料整合。(source:《Co-packaged optics (CPO): status, challenges, and solutions》)

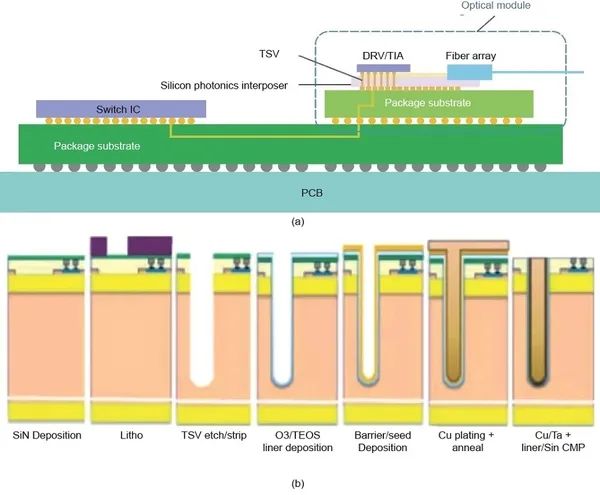

在3D-CPO的结构下,硅光子芯片可作为中介层,实现更短的电路连接和更低的功耗。最近,imec展示了一种嵌入硅通孔(TSV)结构的混合组装光学模组,其射频的频宽超过了110 GHz,为下一代需要在100G baud速率运作的硅光子模组克服了障碍(图七)。在硅光子芯片上制造TSV需要额外的制程技术,包括高宽比的Bosch深反应性蚀刻,和晶圆薄化制程,这些都可能会带来产量和可靠性方面的问题。

图七: imec发表一款TSV结构的混合组装光学模组:(a)使用具有TSV结构的硅光子插层的混合组装光模组。(b)硅光子插层上的TSV制程。(source:imec;作者整理)

随着高整合化趋势的发展,标准硅光子制造技术必须与封装的发展相适应。为了满足CPO的要求,需要开发先进的硅光子制造技术和元件结构。这对于CPO应用设计人员来说,与晶圆代工厂密切合作以实现设计-制程的共同最佳化将更为有效。

硅材料对于硅光子学发展的限制

传统上,硅光子学(SiPh)被理解为基于主导常规电子电路的材料的积集光子学:硅和氧化硅(二氧化硅)。在科学文献中,这种类型的集成光子学通常称为绝缘体上硅(SOI),该术语也用于特种半导体技术。

从严格意义上讲,SOI材料可能是3D光子系列中最受限制的技术,该系列还包括基于氮化硅(SiN)和磷化铟(InP)的技术。由于其间接带隙,硅无法产生增益或雷射,也就是说该材料不能用于构建主动组件,例如光源和放大器。SiN也是如此,但这种材料比SOI具有更低的光损耗和更广泛的光谱覆盖范围。

InP是唯一一种无需外部帮助即可执行所有功能的半导体,但也具有SOI在损耗和光谱覆盖范围方面的缺点。Si和SiN平台通常都依赖于与InP的某种形式的整合(如果仅作为光源的话)。做到这一点的最佳方法是针对特定应用。

当然,SOI的特性足以满足许多有趣的应用。光可以有效地导入和导出芯片,并且可以使用重要的被动组件,例如千兆赫调变器和光感测器。除此之外,还能够利用数十年的硅制程经验(300mm晶圆、高产量、与CMOS共同整合、各种先进的3D制程技术),因此硅光子学在未来还是有很大的发展空间。

然而,SiPh越来越多地被解释为可以在CMOS晶圆厂中制造的任何类型的光子元件。在这种情况下,SiPh和SiN可以变成一个实体,因为后者也可与CMOS相容。但有一个限制,制造光损耗极低的高阶SiN波导需要很高的热预算,所以这可能与无法与其他功能的形成相容性整合。

而因为CMOS制造环境受到严格控制,某些材料是被禁止的,包括InP和其他III-V族半导体。另一方面,CMOS的定律并不是一成不变的。在过去的几十年里,晶圆厂导入了几种新材料来维持摩尔定律的运行。所以如果有强有力的商业策略,这一切皆是有可能的。然而,目前还没有任何光子学应用能够产生足以保证主流晶圆厂进行此类调整的数量。

未来SiPh需要引进更多的新材料,来不断改进性能和成本。例如,随着数据中心收发器的讯号速率超过200 Gb/s下,实现足够的调变器频宽和可接受的光损耗,就变得具有挑战性。这些障碍只能透过在混合物中引入新材料来解决。

此外,急需了解透过在前端处理环境之外,有哪些无法使用的材料,或包含这些材料的组件,可以在满足CMOS规则的同时引入新材料。但目前,还不清楚什么是最合适的整合,以及何时可以大规模展开。除了数据和电信之外,应用研究仍处于起步阶段。不过随着SiPh所彰显出的吸引力、商业策略的巩固和市场拉力的增加,或许材料极限将被证明并不像以前想像的那么困难。

来源:半导体芯闻

审核编辑:汤梓红

-

MACOM观点:5G通信网络面临的需求及函待解决的问题有哪些?2018-12-19 2772

-

MACOM视角:5G将如何发展?2019-01-22 3015

-

5G技术研发试验进展介绍2019-07-11 2610

-

5G对芯片封装的需求?2020-04-02 3741

-

5G工业网关与5G工业路由器优势对比2020-08-06 5788

-

5G在智能城市中有哪些应用2020-08-14 2844

-

5G如何满足垂直行业的差异化业务需求2020-12-03 4681

-

5G承载网络需求与新技术进展2021-02-03 2944

-

5G小基站是云计算技术推广后的云化小站2022-10-27 2776

-

5G:云网络的产业基础集成架构2023-08-04 526

-

2019年全球PCB产业将持续成长 5G、IoT带动产业需求2018-12-25 4830

-

5G将可带动高分辨率显示器需求2019-01-18 4747

-

车用电子带动被动元件需求 MLCC市场可年成长10%2021-01-06 2414

-

华为重点发布5G消息云服务2020-11-03 3688

-

5G时代服务器产业有哪些新需求?2020-11-09 2893

全部0条评论

快来发表一下你的评论吧 !