PEEK工程塑料微小深孔钻孔加工难点及加工工艺

描述

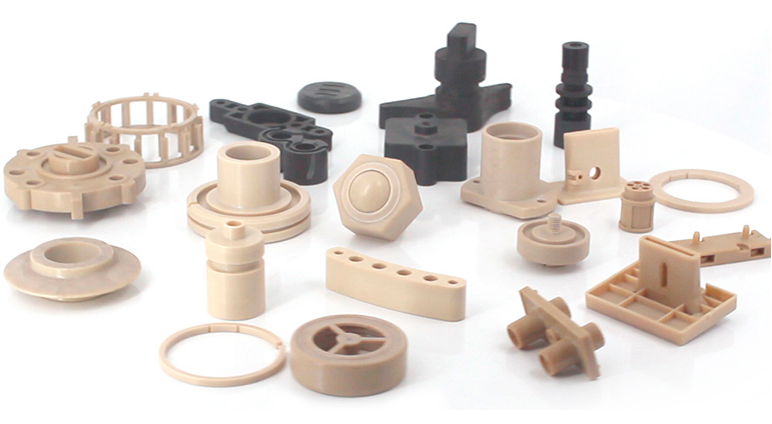

PEEK因其耐高温、易加工、绝缘性稳定、耐水解等优异的性能在航天航空、机械、电子、半导体、医疗、轨道交通等领域被广泛应用,正在取代一些传统的金属材料加工精密零件,是当今热门的高性能工程材料之一。

由于PEEK材料的特性,在高精度微孔深孔加工中存在诸多加工难点,极易出现变形、炸裂、断刀等情况。本次项目Kasite微纳加工中心PEEK导向柱微小孔深孔加工,在主轴转速、进给量、进给速度等工艺方面进行了优化,实现了独特的技术突破,解决了微孔深孔加工存在的技术难点!

加工要求:

PEEK导向柱超高精度深孔加工,孔洞加工深度23mm,直径0.256 mm,正向精度±0.005mm。孔洞处于柱体中心位置,精度:±0.02mm。对深孔的圆度、中心垂直度、位置精度要求高,并且要求内孔表面光滑无毛刺。

加工难点:

1.PEEK材料膨胀系数比金属大,极易出现毛刺、变形、开裂等加工问题。

2.深孔孔径与孔深比高达1:90,加工难度极大。

3.钻孔后出现孔不圆、位置精度差、中心线不直等情况。

4.深孔加工中刀具极易磨损或者崩刀、断刀。

Kasite微纳加工中心:

本次PEEK导向柱深孔加工采用的是速科德Kasite微纳加工中心,综合精度高,加减速度控制精准,重复定位精度高。X、Y轴高精度直线电机驱动,Z轴丝杠,高精度光栅反馈,全闭环控制,可实时反馈,标配高清相机,高精度定位±0.1 μm,XYZ轴最高重复定位精度±0.1μm。

搭载的德国SycoTec 4025高速主轴,高速加工能力强、抑振性能好,最高转速100,000rpm,锥面跳动≤1um。

加工工艺:

通过对铣刀的选择,主轴转速,进给率等综合技术工艺方案,实现本项目PEEK微小深孔高精度加工,垂直度和孔的位置不偏移,圆孔不变形。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

- 相关推荐

- 热点推荐

-

深孔钻钻头特点、适用范围及深孔加工注意事项2024-12-18 2531

-

复杂深孔的高效加工方法!2023-12-10 1990

-

什么是深孔?深孔加工的特点 深孔钻钻头的类型和结构2023-10-30 6515

-

SycoTec钻孔主轴丨铝铸件微小孔φ2mm钻孔加工方案2023-09-25 1346

-

Kasite微纳加工中心设备丨高精度微小孔深孔加工原来可以这么简单2023-02-16 2731

-

氢能源部件铝合金通孔微孔钻孔加工2022-12-07 1230

-

超精密微孔加工设备:孔深系数近100的高精度微小孔深孔钻孔加工2022-11-02 4795

-

速科德PEEK导向柱高精度深孔加工技术方案2022-06-27 1404

-

6种常见深孔加工方式2021-04-08 38818

-

异形深孔电解加工工艺的详细解说2020-01-27 4593

-

异形深孔电解加工工艺的关键工序和难点挑战2019-12-27 2231

-

机械加工技术:深孔加工问题探讨2018-12-11 3567

-

常州君华特种工程塑料制品有限公司2012-08-09 1330

-

基于台达PLC的钻孔加工中心2009-06-12 1053

全部0条评论

快来发表一下你的评论吧 !