量产GaN晶圆的KABRA工艺流程

描述

半导体制造设备厂商DISCO Corporation(总部:东京都大田区;总裁:Kazuma Sekiya)采用了KABRA(一种使用激光加工的晶锭切片方法),并开发了一种针对GaN(氮化镓)晶圆生产而优化的工艺。通过该工艺,可以同时提高GaN晶圆片产量,并缩短生产时间。

发展背景

GaN作为功率器件材料,具有优越的高速功率转换和传导过程中低功率损耗等特性,使其成为小规模电源和5G基站的有力竞争者。同时作为一种响应全球碳中和需求的材料,GaN也成为了焦点。另一方面,GaN晶体生长需要时间,且产出的晶锭直径小且厚度薄,因此是一种非常易损的材料。

传统情况下,使用金刚石线锯是将GaN晶锭切成晶圆片的主流方法。然而,使用线锯进行切片时存在一些问题,例如加工时间,切片部分的材料损失比所用线的厚度还要大,以及为使表面平整,切片后会进行研磨工艺,这一工艺的材料损失导致产出晶圆片数量较少。以上这些导致晶圆价格昂贵,且阻碍了GaN功率器件的普及。

自开发用于SiC(碳化硅)晶圆生产的KABRA工艺以来,DISCO一直收到许多制造商的请求,希望将该工艺也应用于GaN。与SiC一样,GaN也是用于功率器件的新一代衬底材料。DISCO一直致力于研发,以实现针对GaN而优化的KABRA工艺,在本新闻稿中,该公司宣布此工艺已成为一项大规模生产技术。

大批量生产能力

低材料损失

通过实时控制激光焦点位置,KABRA工艺可以实现无厚度变化的切片

与线锯不同,KABRA工艺切片后表面平整,因此无需研磨工艺

高通量

开发了针对GaN而优化的特殊光学系统和加工方法

平台扫描距离短,因此可有效创建KABRA层*1

高产量

有效排出材料内产生的氮气,并在临近晶锭边缘创建均匀的KABRA层以防止晶圆受损

*1:在KABRA工艺中,激光聚焦在材料内部而形成的加工痕迹和切割区域

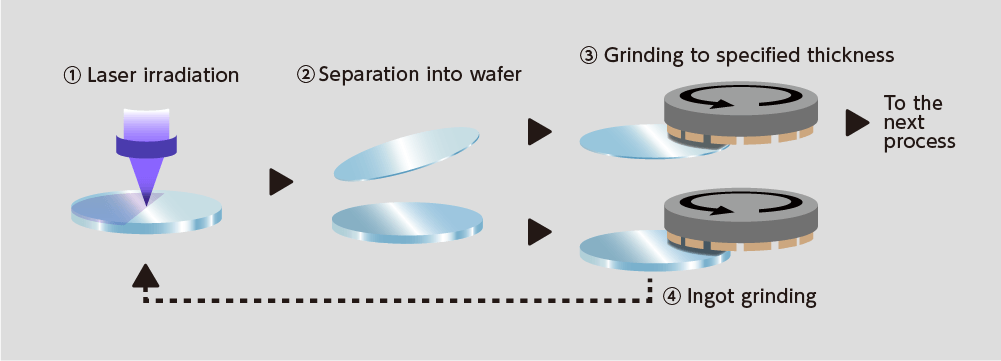

量产GaN晶圆的KABRA工艺流程

1. 激光辐照晶锭内部,形成KABRA层

2. 晶锭分割成晶圆片

3. 将晶圆片打磨至指定厚度

4. 打磨晶锭上表面以备下次激光辐照

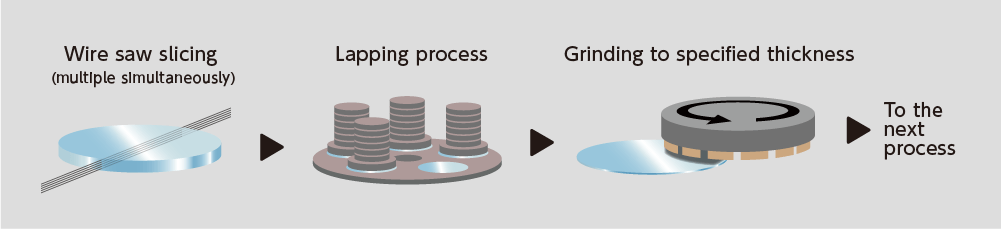

(参考)传统工艺流程:线锯

优势

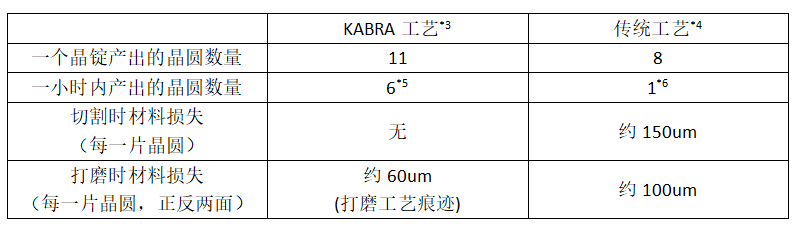

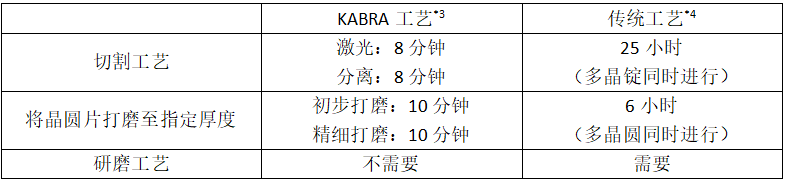

传统工艺与KABRA工艺的比较*2

1.生产能力比较

2.加工时间比较

*2 从直径2英寸,厚度5毫米的GaN晶锭中生产指定厚度为400um(SEMI标准)的晶圆时

*3 DISCO的数值来源于截止本新闻稿发布之时的数据

*4 切割后使用多个金刚石线锯进行研磨工艺时,所有数值来源于用户的常规数值

*5 假设同时加工4个晶锭时产出的晶圆数量

*6 同时加工4个晶锭时,由线锯切割和研磨工艺所花时间计算产出的晶圆数量

来源:雅时化合物半导体

审核编辑:汤梓红

-

晶圆级封装的工艺流程详解2023-11-13 6472

-

详解晶圆的划片工艺流程2025-02-07 2939

-

晶圆制造工艺流程完整版2011-12-01 35192

-

晶圆级CSP的装配工艺流程2009-11-20 1604

-

晶圆制造工艺流程和处理工序2017-12-20 35335

-

简述晶圆制造工艺流程和原理2019-08-12 48118

-

如何做晶圆切割(划片),晶圆切割的工艺流程2020-12-24 20246

-

芯片封装工艺流程是什么2021-08-09 72600

-

从晶圆到芯片,有哪些工艺流程?2021-12-30 20809

-

详解不同晶圆级封装的工艺流程2024-08-21 4363

-

硅晶圆的制备流程2024-10-21 1917

-

半导体晶圆制造工艺流程2024-12-24 5013

-

背金工艺的工艺流程2025-02-12 1971

-

晶圆湿法清洗工作台工艺流程2025-04-01 944

-

晶圆蚀刻扩散工艺流程2025-07-15 1128

全部0条评论

快来发表一下你的评论吧 !