波峰焊的常见缺陷有哪些 PCB焊接不良的原因

PCB设计

描述

一、什么是波峰焊?

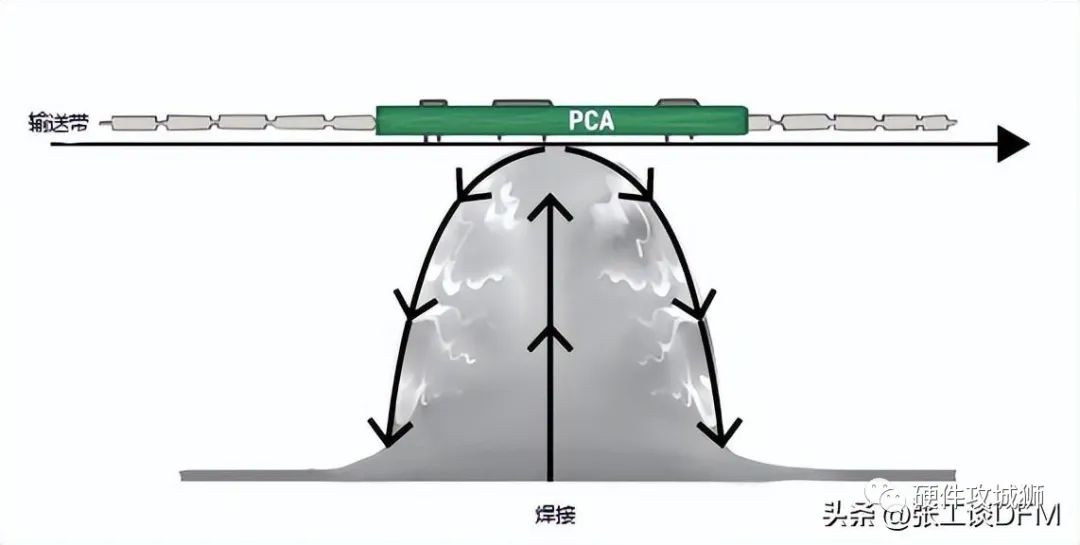

波峰焊的基本原理相当简单。在将元件放置在 PCB 上,并将其引线插入通过 PCB 钻孔或冲孔的孔(“通孔”)中后,将组件放置在传送带上。传送带将组件移动通过液态焊料罐(通常称为“罐”)。焊料被泵送通过烟囱,形成一个脊,该脊流过 PCB 的底部,在元件引线和 PCB 电路之间形成连接。 虽然原理很简单,但是这个过程需要控制很多变量,每一个变量都有可能导致严重的缺陷。

波峰焊原理图 波峰焊已用于焊接表面贴装器件(“SMD”),但该技术最适合“通孔”组件(引线插入电路板钻孔中的组件)。

二、波峰焊工艺

设计要进行波峰焊的 PCB 时,PCB Layout 工程师需要注意 3 个问题: 焊盘间距:如果需要焊接的焊盘靠得太近,液态焊料会在它们之间流动,结果不仅时两个连接的焊盘短路,而且可能导致整个 PCB 短路。 阻焊层:PCB 上通常都会涂一层阻焊层。但仔细检查阻焊层还是有必要的,可以防止一些不必要的错误。 助焊剂:一旦检查了要焊接的PCB 焊盘间距和阻焊剂,就需要使用助焊剂了。助焊剂有助于确保需要焊接的电路板区域清洁且无氧化。

三、波峰焊缺陷及预防措施

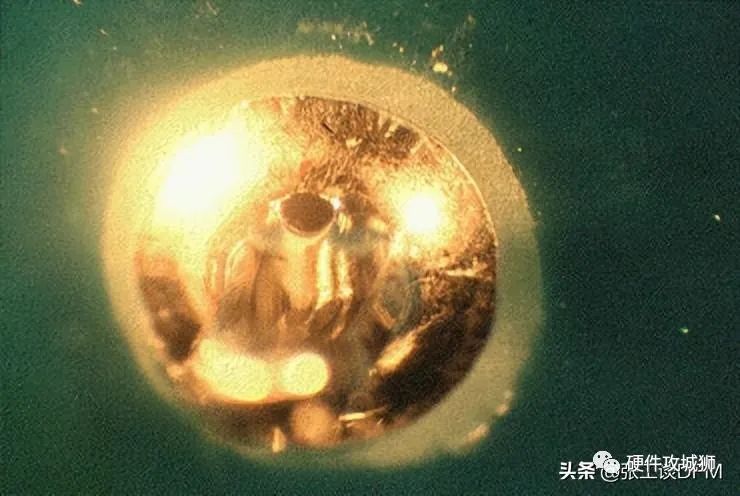

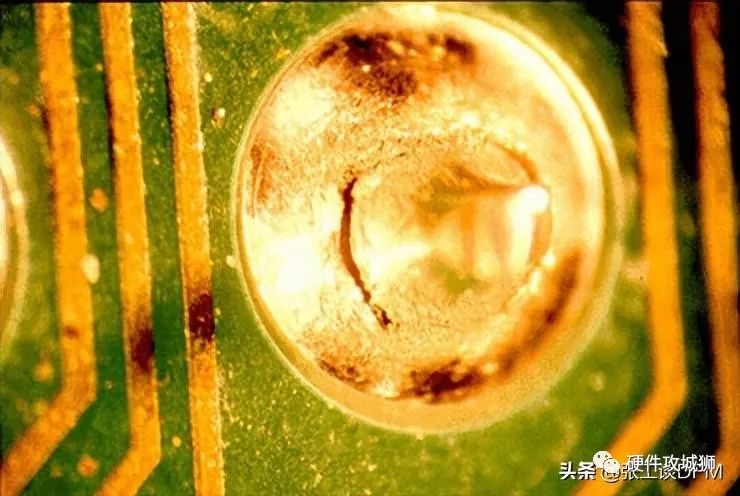

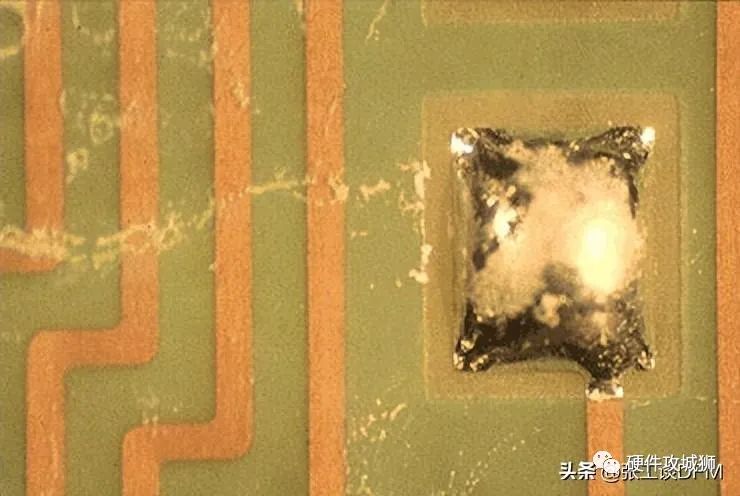

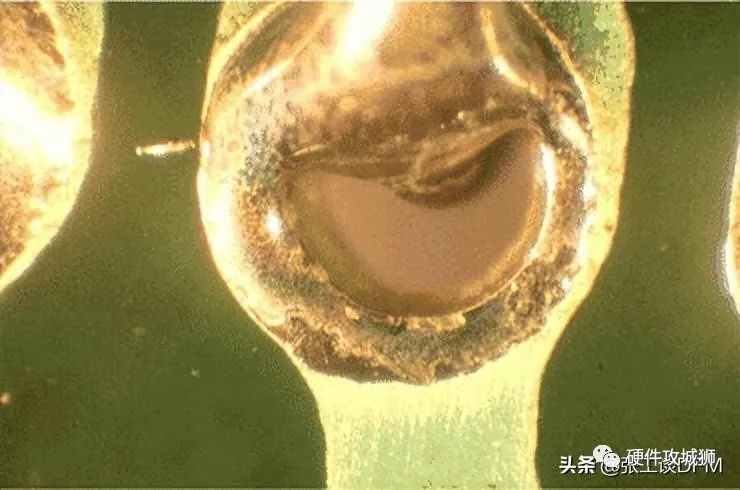

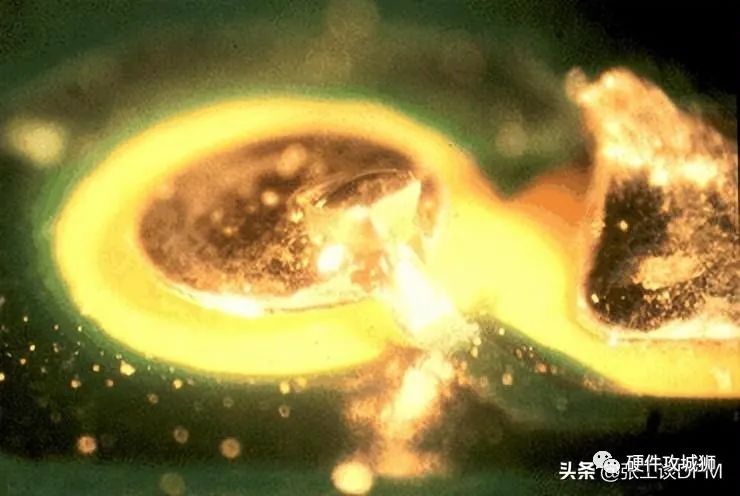

1、气孔和针孔 1)针孔和气孔 针孔或气孔主要是由于印刷电路板在焊接过程中放气造成的。波峰焊过程中针脚和气孔的形成通常与镀铜的厚度有关。 在焊接操作过程中,电路板内的水分被加热成气体,当它仍处于熔融状态时,它会通过焊料逸出。当焊点凝固时气体继续逸出,就会形成空隙。电路会暂时导通,但很容易造成长时间导通不良。

气孔

针孔 2)产生原因

PCB 顶部温度过低

电路板中积聚的过多水分会试图通过薄镀铜层逸出。

没有将相似类型的组件定向在同一方向上,这会导致不良的镀铜工艺。

引线与孔的比率要么太小,要么太大。

3)解决方法

通过在通孔中至少镀 25um 的铜来提高电路板质量。

烘烤通常用于通过干燥板来消除放气问题,烤板会把水带出板子,但并不能解决问题的根本原因。

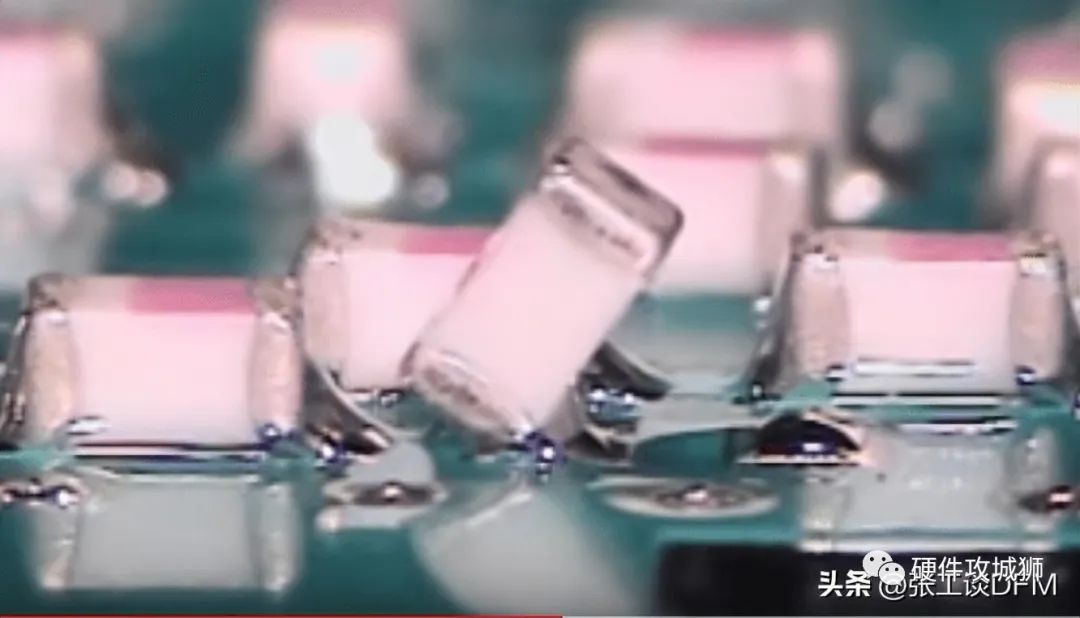

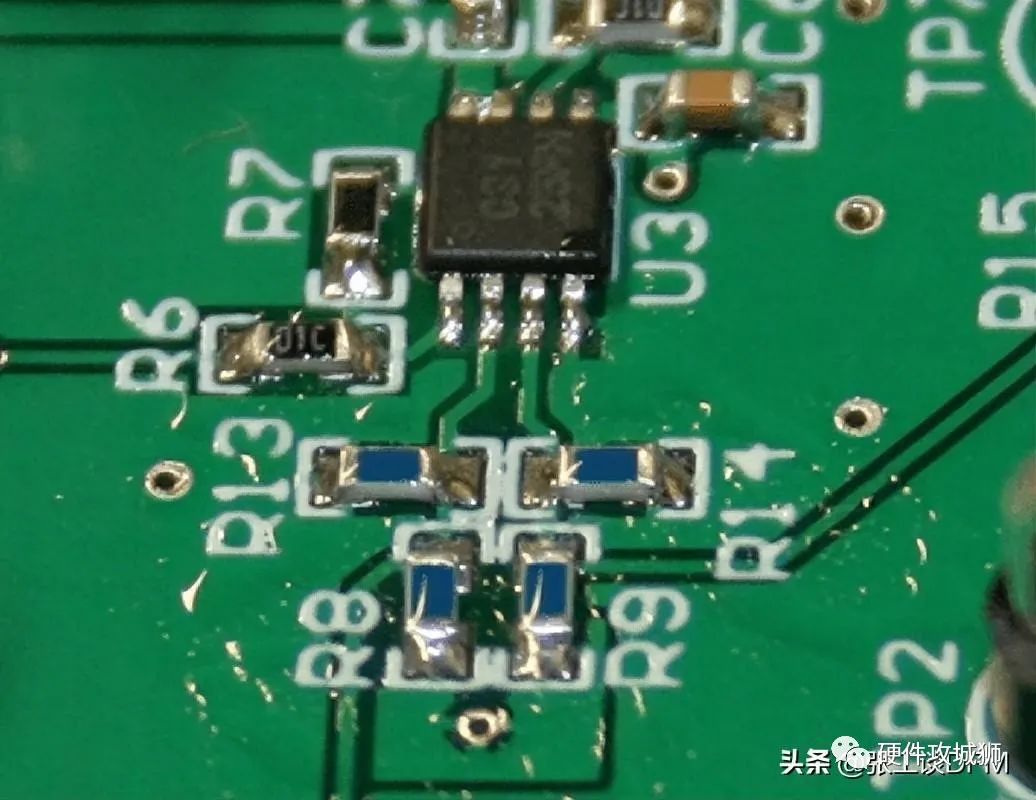

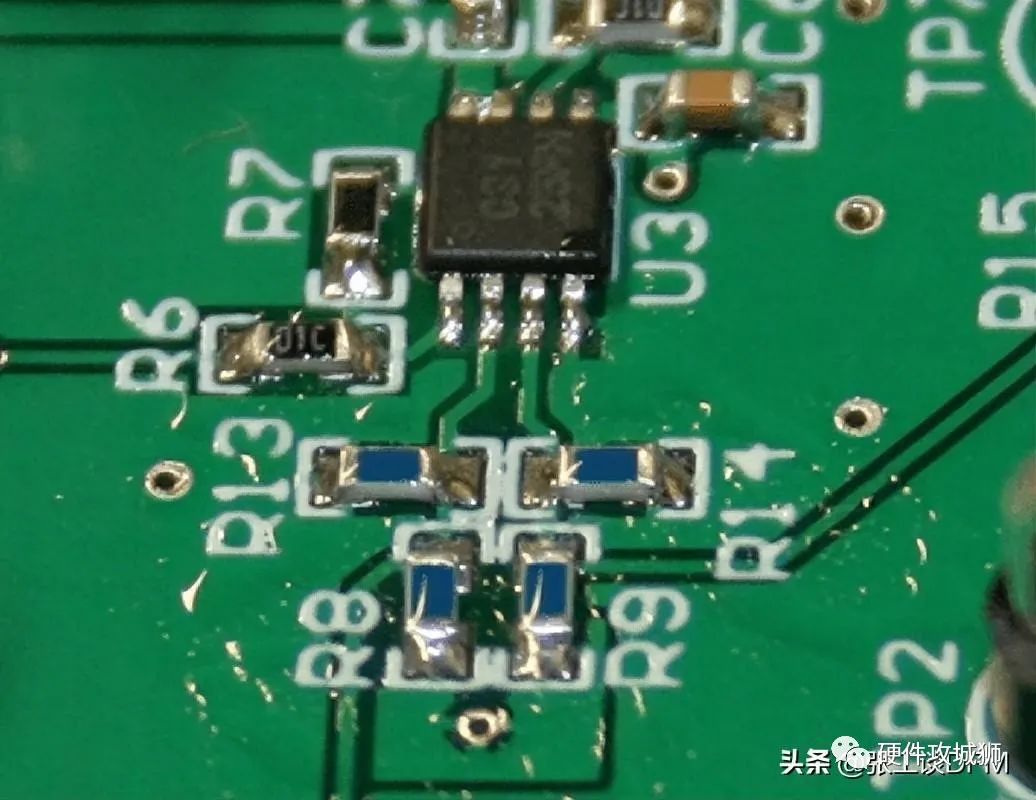

4)预防措施 验证顶部 PCB 温度、验证助焊剂沉积和所需的预热温度、检查层压板中的水分必要时进行预烘烤,但要检查-孔电镀。 2、球状接头/多余圆角 芯片元件上的焊点超过具有凸弯液面的零件高度,称为球状或过量圆角。它是在板与焊波分离期间引起的,在氮气焊接中更为常见。

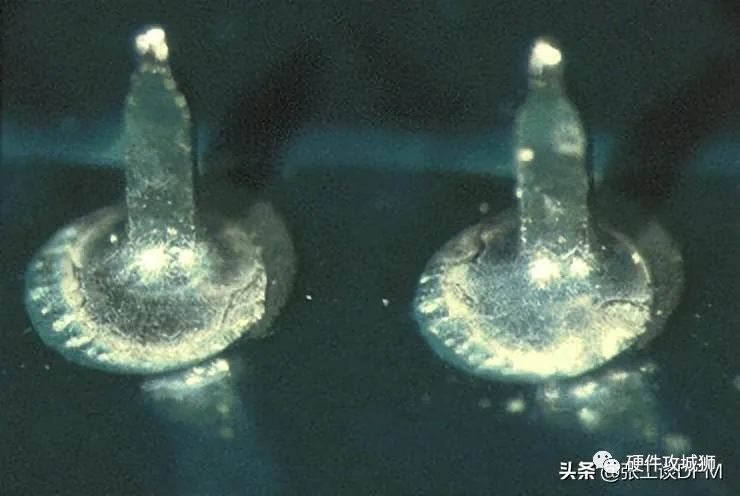

贴片 球状接头/多余圆角 3、裂纹接头 镀通接头上的焊点开裂并不常见。 1)在下图中,焊点位于单面板上,由于接头中导线的膨胀和收缩,接头已失效。 在这种情况下,故障在于初始设计,因为电路板不符合其操作环境的要求。由于处理不当,单面接头在组装过程中可能会失效,但在这种情况下,接头表面会显示出在重复运动过程中产生的应力线。

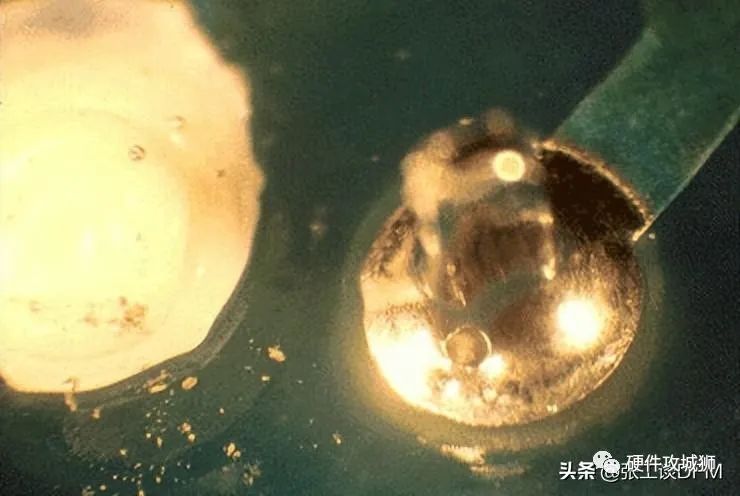

此处的应力线表明,单面板上的这种裂纹是由加工过程中的反复运动引起的 2)下图显示了圆角底部周围的裂缝,并已与铜焊盘分离,这很可能与电路板的基本可焊性有关。 焊料和焊盘表面之间没有发生润湿,导致接头失效。由于接头的热膨胀,通常会发生接头开裂,这与产品的原始设计有关。

焊料和焊盘表面之间缺乏润湿导致圆角底部出现裂纹 4、墓碑 抬起的组件,也称为墓碑,是在焊接过程中从板上抬起的组件。 1)在下图的情况下,由于对引线的热需求,部件被抬起。只需增加在波浪中的浸泡时间就可以解决这个问题。 元件翘起的原因是:

不正确的引线长度导致引线撞击焊料槽并在进入波峰期间抬起。

电路板的弯曲,常见于大型连接器、IC 插座或大型 IC 封装,基本上,电路板会弯曲,组件保持静止。

用于表面贴装应用的湍流波会提高轻型组件。

具有不同热需求或不同引线可焊性的组件也可能导致在波接触期间出现抬升,虽然与波浪无关,但真空成型的收缩包装可能会在波浪接触期间引起提升。

收缩包装有时用于将组件固定在电路板表面以进行引线切割,它可以被拉到引线下,导致元件在波接触期间抬起。

增加在波浪中的浸泡时间可以阻止这个问题的发生 2)在下图的情况下,零件在进入焊接过程之前没有正确插入。

此缺陷源于装配过程,当时零件插入不正确 3)解决办法

要修复不正确的引线长度,查看使用的引线,如果引线太长,撞击焊料槽会将它们推出通。可以增加波内浸入时间,这应该会减少对引线的热需求并让它们稳定下来。

要纠正 PCB 的弯曲或其他与弯曲相关的问题,仔细检查PCB 类型及其热容差。板弯曲在大型连接器和大型 IC 封装或插座上很常见。从一开始就弯曲的 PCB(例如塑料)不应进行波峰焊,因为波峰焊会导致塑料弯曲并将组件从电路板上抬起。

最后,检查了电路板的热容差,检查所有组件的热容差。具有不同温度要求或引线可焊性温度的组件在接触波时也会升高,因为一些组件会焊接下来,而过多的热量会将其他组件推开。

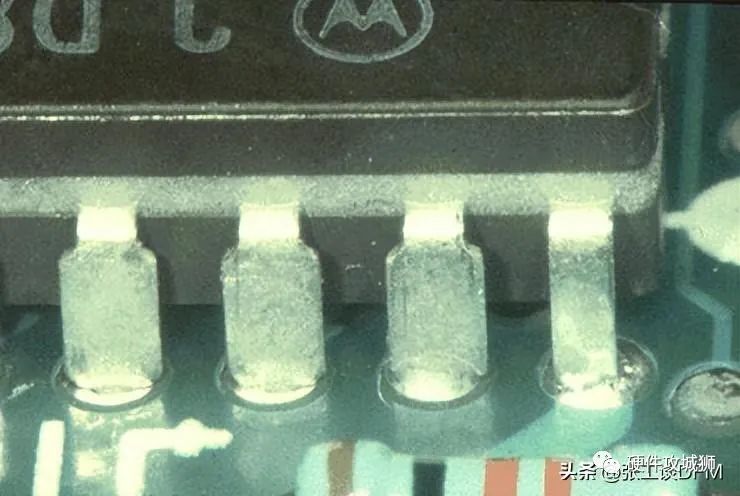

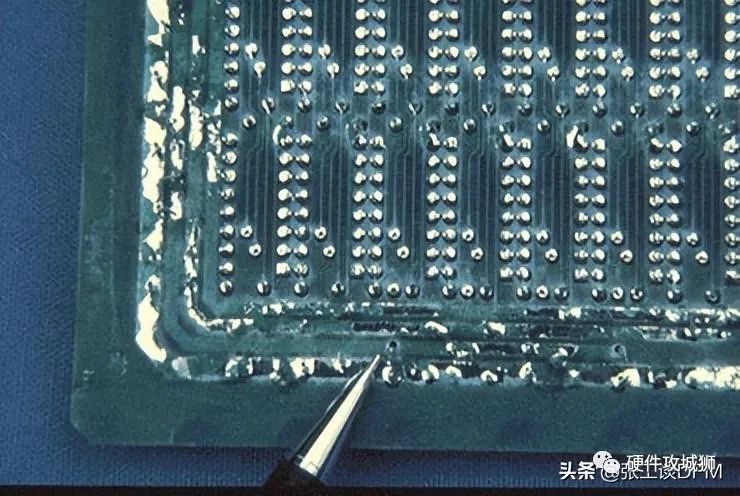

贴片墓碑 5、阻焊剂残留物 由于工业中减少使用清洁剂,板上可见的助焊剂残留物更为常见。 在下图中,残留物要么是助焊剂配方的结果,要么是由于不良的工艺条件造成的。许多免清洗材料依赖于正确的预热温度,有助于最大限度地减少留在板上的残留物。 波接触时间也可能影响留在板上的残留物,与助焊剂供应商的讨论应提供正确的工艺参数。

此处的助焊剂残留物可能是由助焊剂的配方或不良的工艺条件造成的 6、织带和焊料飞溅 1)织带和焊料飞溅 具体的如下面两图所示:这些焊锡片以杂乱的飞溅物粘在阻焊层上,呈现出蜘蛛网的外观。

走线焊接飞溅

表面贴装元件周围的焊接飞溅 2)造成原因

助焊剂使用不足或波峰焊过程中板表面存在污染物造成的。

不稳定的烙铁温度也会导致这种现象发生,焊料飞溅/织带可能导致短路。

3)解决办法 用容易用刀尖或镊子去除。

织带和焊料飞溅 4)预防措施

如果是因为焊锡丝中松香类助焊剂过多,建议减少焊锡丝添加剂的用量。

如果是因为烙铁温度不稳定,建议使用恒温烙铁台。

保持木板表面清洁。

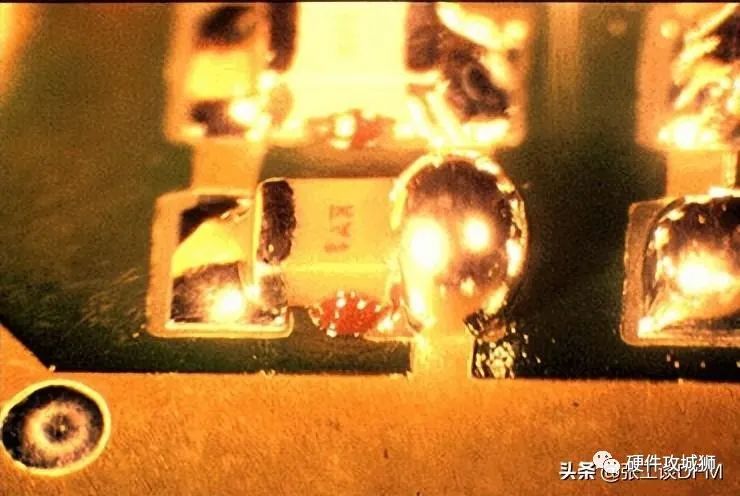

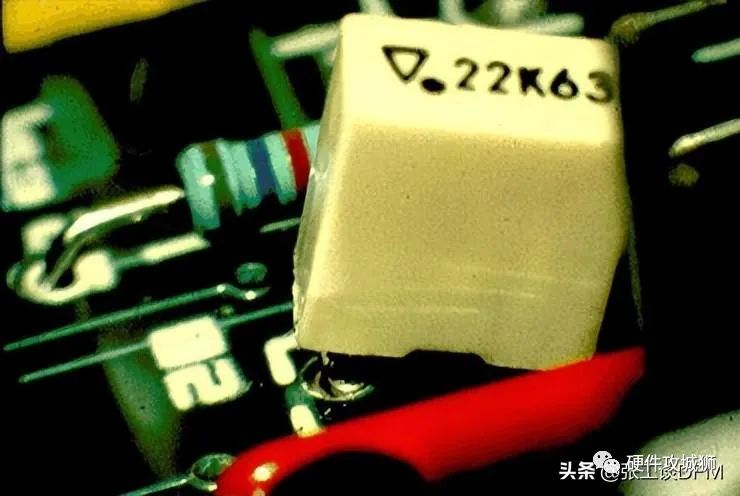

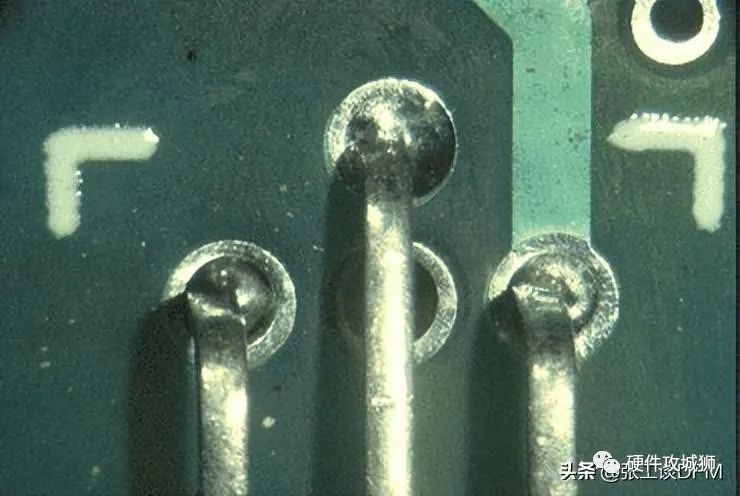

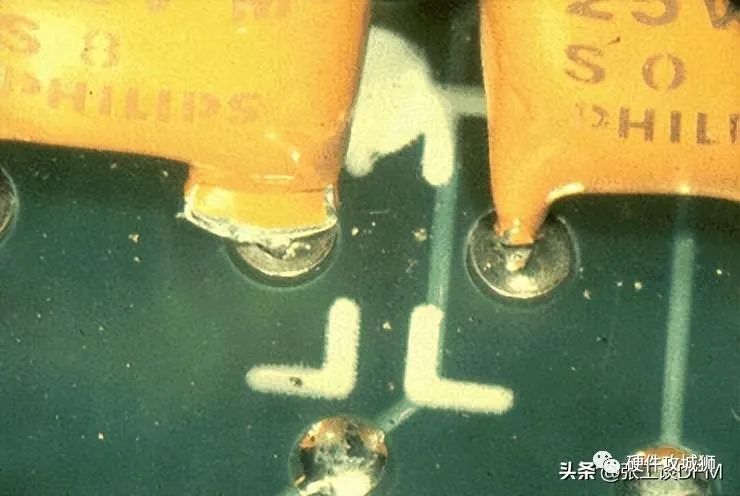

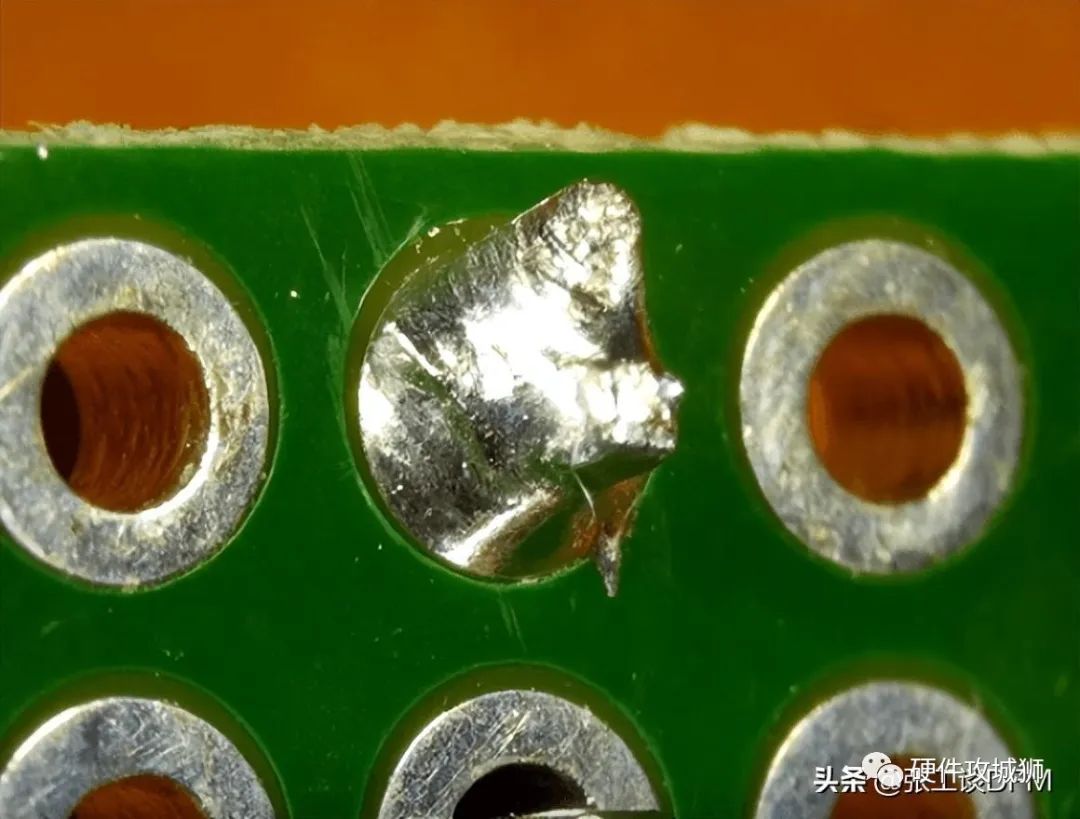

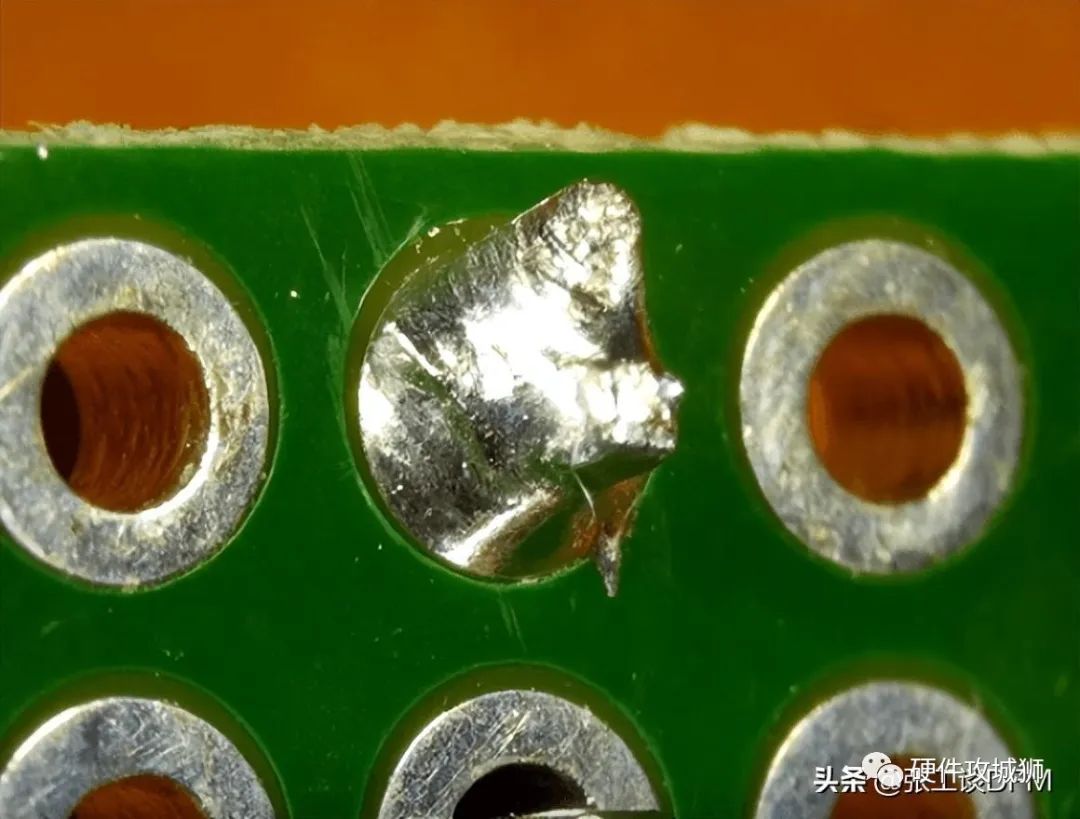

织带和焊料飞溅 7、不完整的接头 波峰焊后的单面板上经常会看到不完整的焊角。 1)在下图中,引线孔比过大,导致焊接困难。焊盘的边缘也有树脂涂抹的迹象。 下图所示的示例是铜焊盘上毛刺的结果。在钻孔或冲压过程中,电路板表面的铜在某些区域会偏斜,从而导致焊接困难。如果树脂涂抹在焊盘边缘,也会发生同样的情况。

不完整的接头

铜焊盘上的毛刺 2)造成原因

不良的孔与引线比

陡峭的传送角度

过高的波温

焊盘边缘的污染

3)预防措施

可能通过将传送带角度从 6° 减小到 4° 来提高焊接性能。这会降低波浪的排水性能,但会导致短路的发生。

降低波浪温度。

孔与引线的比率通常是引线直径加上 0.010"。

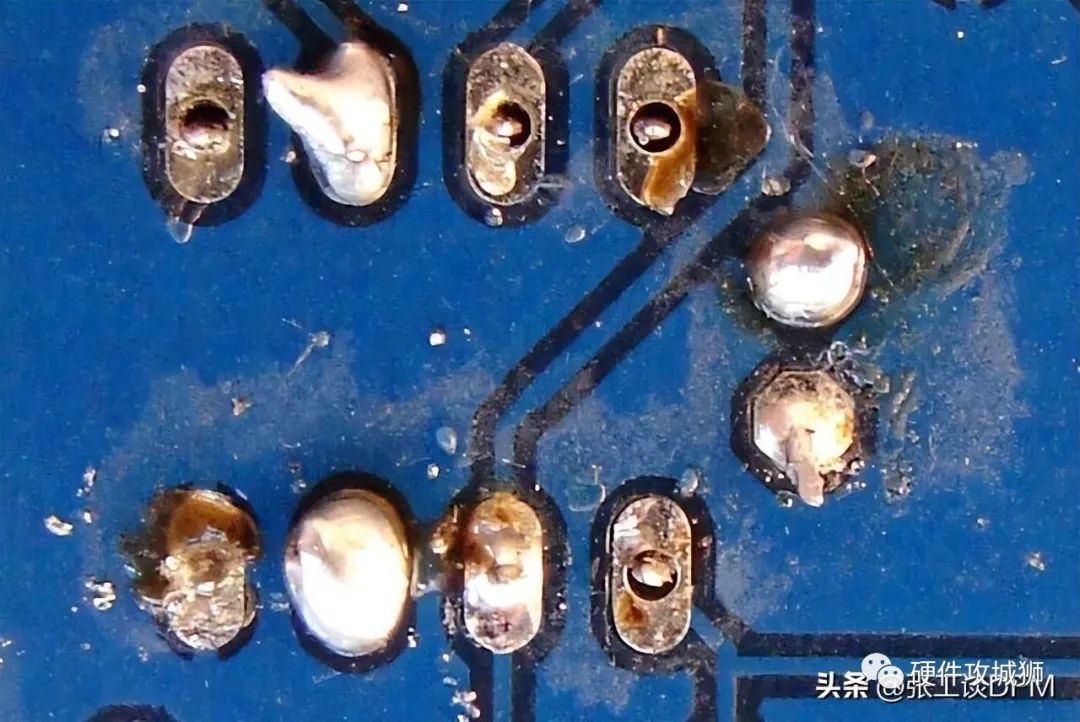

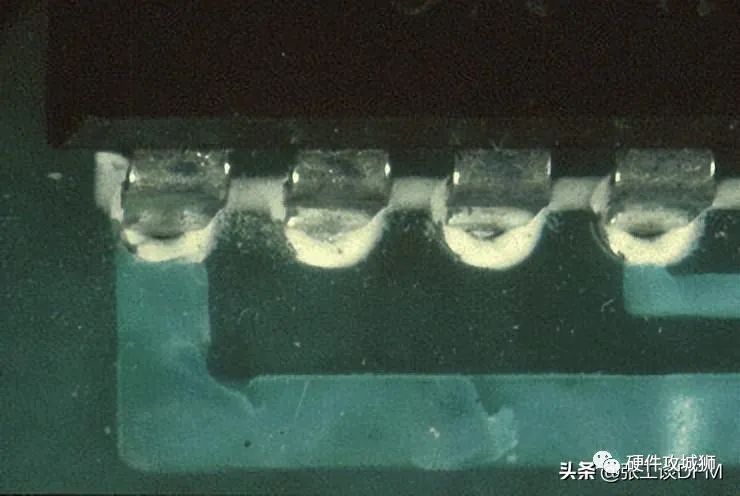

8、孔填充不一致或者不良 1)焊料没有完全填满修下图的电镀通孔。这是由于预热设置过低或助焊剂应用不佳所致。在这两种情况下,对工艺参数的检查应该可以消除问题。 当从泡沫助焊剂转换为喷雾助焊剂装置时,这是一个常见的问题;这是由于助焊剂难以渗透到通孔中。

焊料尚未完全填满此处的电镀通孔 2)在下图中,孔填充不佳是由于预热设置造成的。焊料润湿了器件的引线,但未能润湿通孔的表面。 波接触前印制板的顶部温度应为 100-110°C。这通常适用于双面和多层板。单面板将在稍低的温度下加工,因为不需要焊料渗透。

焊料未能润湿此处的通孔表面 3)焊料没有完全填满下图中的电镀通孔。这可能是由于预热操作设置得太低或助焊剂应用不佳。在这两种情况下,对工艺参数的检查应该可以消除问题。

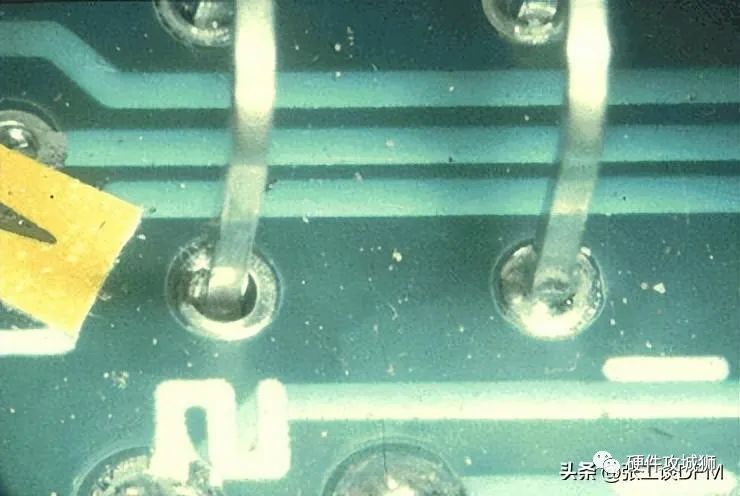

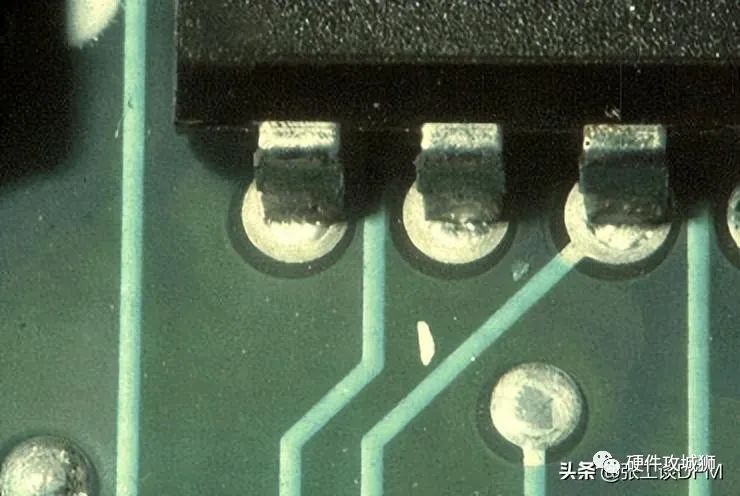

焊料没有完全填满左侧的电镀通孔 4)在下图中,一个孔已填满,第二个未填满,这表明问题不太可能是印制板的问题。这里是由于组件的热需求,焊料已在一个孔上凝固。通过提高预热或通过增加波接触时间应该可以简单地解决这个问题。

一个洞已经填满;另一个没有 5)在下图中,没有迹象表明通孔或通孔中有焊料。由于波浪高度、手指损坏或托盘未得到维护,木板很可能未能与波浪接触,将电路板错误地加载到系统中也可能导致此故障。 通孔电镀的质量可能是造成问题的原因,但这种情况不太可能发生。

这块板很可能未能与波浪接触 6)下图中孔填充不佳的示例非常独特,因为问题是由于印制板上的图例造成的。仔细检查表明,糟糕的设计规则使图例污染了电镀通孔的顶部。焊料未能在孔中上升或浸湿焊盘表面。在这种情况下,图例没有任何好处,需要应用新的设计规则。

PCB 上的图例污染了电镀通孔的顶部 7)下图显示焊盘表面润湿性差,可能是由于锡/铅涂层的厚度所致。焊料整平通常会在焊盘表面和孔的边缘留下薄薄的沉积物。这种缺陷通常被称为弱膝效应,其中焊料无法在孔的膝部和焊盘上润湿。 孔填充不良也可能是由于预热操作设置得太低或助焊剂应用不佳。

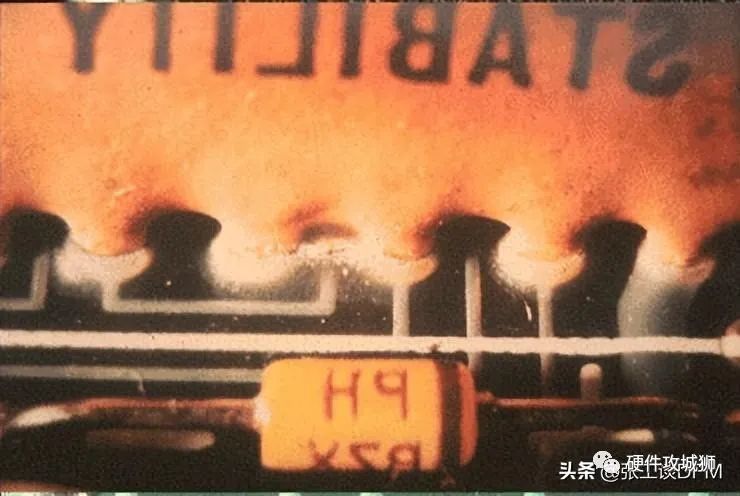

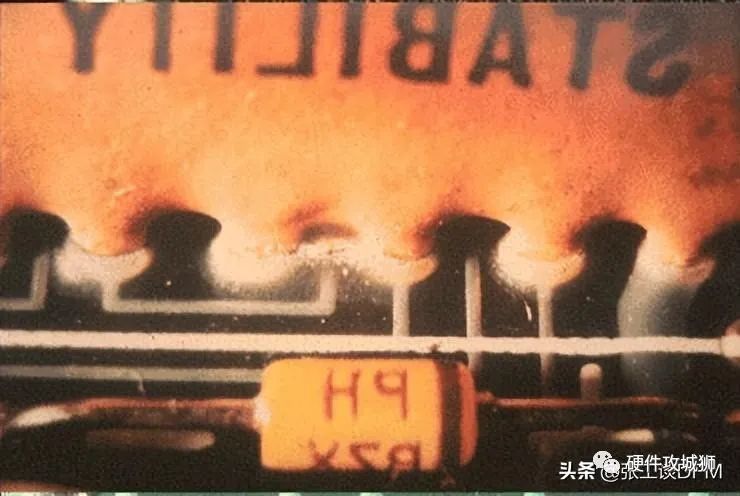

“弱膝”效应的示例 预防措施: 验证助焊剂沉积、验证预热温度、检查波高、检查引线与孔的纵横比、验证内部接地层 9、联合污染 下图中的电镀通孔顶部在焊接操作期间已被污染。温度导致电阻网络上的涂层软化并污染了电路板表面。 预热期间,顶板温度通常为 100-110°C,接触波浪时可能会达到 190°C 以上。如果保持正常的工艺条件,该组件应该不会导致此问题,应重新评估组件焊接过程的兼容性。

联合污染 10、焊盘翘起 在电镀通孔板上很少看到抬起的焊盘,但在组装过程中可能会出现在单面板上。 1)下图直接发生在波峰焊后处理组件时。铜箔的附着力会随着表面温度的升高而降低,因此在焊接后铜箔的附着力会很低,对组件施加的任何处理或力都可能导致垫抬起。 当从传送带或托盘中提升板时需要小心,因为操作员经常使用大型组件作为把手。

在处理过程中,波峰焊后发生了这个抬起的焊盘

被提起的焊盘 焊盘抬起的原因可能包括:

在铜和电路板之间的层被破坏的地方过度加工焊盘接头。

设计有薄铜层的电路板。

没有为通孔元件引线镀上一层均匀的铜。

2)解决办法

最简单的修复是将引线折叠到仍然连接的铜迹线上并焊接它,如下图所示。如果有阻焊层,则需要小心地刮掉以露出裸铜。

被修理的焊盘

其他替代方法是跟随跟踪到下一个通孔并在此处运行跳线。

或者,在最坏的情况下,沿着走线到最近的组件并将跳线焊接到该组件的引脚。

11、PCB 上的抗蚀剂 下图显示了一个非常明显的示例,即在焊接后,抗蚀剂从电路板表面剥离。很简单,这是由于印刷电路板的规格不正确造成的。 锡/铅不应用于专业电路板上的抗蚀剂。当锡/铅进入液相时,它会膨胀,并可能导致焊料和抗蚀剂之间失去附着力。 如果抗蚀剂很脆或很薄,它将如下图所示分离。如果涂层的厚度小于 3-5µm,则可以使用锡/铅,因为在波峰焊或回流焊期间几乎没有移动。

PCB上的抗蚀剂 12、焊盘污染 1)下图所示的焊点挺好的,但焊盘上的阻焊剂导致焊料量减少。板上的抗蚀剂与此印制板上使用的不良设计规则直接相关。 抗蚀剂孔径的正确设计规则是焊盘周围的 0.002-0.003" 环形环。 下图示例设计为具有小于焊盘尺寸的抗蚀剂孔径。值得指出的是,在波峰焊过程中,焊盘上的抗蚀剂可能会影响接头的外观,但不会引起任何可靠性问题。 2)解决办法

使用减小的抗蚀剂孔径来消除焊料短路。

如果不想更改设计时,使用胶点。在始终短路的引线之间设置一个额外的胶点,这将是一个简单的修复。

抗蚀剂孔径小于焊盘尺寸 13、冷接 1)下图为一块块状且无光泽的冷接头。冷接头的表面显得暗淡、凹凸不平和麻点。 冷接头与虚焊相同,在生产过程中很难完全曝光,它往往需要用户使用一段时间,可能是几天、几个月,甚至几年。这不仅会产生极其恶劣的影响,而且会造成极其严重的后果。由于冷焊强度低,导电性不好。

冷接头 2)产生原因

由于传递到接头的热量不足以使其完全熔化。

烙铁或接头本身可能没有得到足够的时间来充分加热。

烙铁温度可能没有设置得足够高以熔化正在使用的特定焊料类型(例如无铅焊料具有更高的熔化温度),或者,这可能是焊盘和走线本身设计的结果。

一个焊盘直接连接到接地层而没有考虑散热问题会导致烙铁的热量散失到接地层。

3)解决方案 要修复冷焊点,只需用热烙铁重新加热接头,直到焊料流动。

冷接头

编辑:黄飞

-

关于PCB焊接问题、波峰焊缺陷及预防措施2023-06-06 3622

-

什么是波峰焊,如何使PCBA组装自动焊接2024-03-05 6552

-

一文搞懂波峰焊工艺及缺陷预防2025-04-09 1779

-

波峰焊机焊接贴片元件常见问题2017-06-13 5583

-

波峰焊接后产品虚焊的解决2017-06-29 5204

-

波峰焊接常见缺陷有哪些?怎么解决?2021-04-25 3051

-

波峰焊常见焊接缺陷原因分析及预防对策2010-09-01 1319

-

波峰焊常见问题:焊接缺陷原因及解决办法2016-10-27 11348

-

波峰焊短路原因2019-05-14 11134

-

SMT生产中造成波峰焊出现焊接缺陷的原因与解决方法2019-10-22 5781

-

波峰焊连锡的原因分析及调节处理方法有哪些2020-03-30 20329

-

使用波峰焊后造成PCB板短路连锡的原因有哪些2020-04-01 8309

-

波峰焊焊接出现缺陷的常见原因2022-06-16 2040

-

波峰焊中焊盘与焊盘孔不同心的焊接缺陷2022-11-21 1653

-

什么是波峰焊?波峰焊接缺陷原因分析及对策2024-01-15 2287

全部0条评论

快来发表一下你的评论吧 !