用于稳定锂金属电池阳极的3D多孔Cu复合材料

电池技术

描述

研究背景

与标准氢电极(SHE)相比,金属锂(Li)具有3860mAh/g的高理论比容量和-3.04V的低电势,是锂离子电池(LIBs)极具前景的负极材料。然而,这些阳极依赖于锂的反复电镀和剥离,这会导致锂库存的消耗和枝晶的生长,从而导致自放电和安全问题。为了解决这些问题,以及与这些阳极的体积变化有关的问题,已经报道了几种不同的多孔导电支架来制造高表面积的电极,在其上可以可靠地镀锂。虽然文献中已经报道了令人印象深刻的结果,但当前的过程通常依赖于昂贵或难以扩展的技术。

内容简介

本文报告了一种可扩展的制造方法,使用一步电沉积工艺来创建坚固的3D铜阳极。面载荷、孔隙结构和电极厚度可以通过改变电沉积参数来调整,本文展示了标准机械压延如何提供一种进一步优化电极体积、容量和循环稳定性的方法。优化后的电极在电流密度为0.5mA/cm2,总容量为0.5mAh/cm2的半电池中,在800次循环中实现了99%的高库仑效率(CEs),这是有史以来报道的使用锂二亚胺(三氟甲烷磺酰)LITFSI基电解质的锂金属阳极的最高值。

图文导读

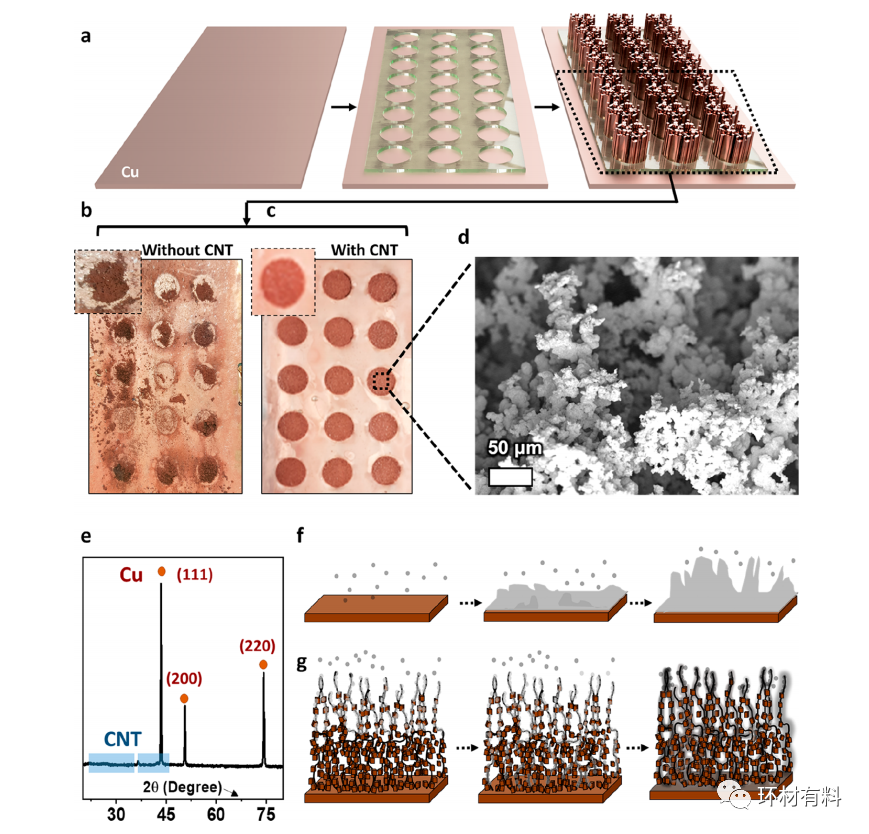

使用Cu箔作为电极衬底,并使用含水CuSO4电解质溶液(0.5M),其中通过超声波将氧化的多壁CNTs (Nanocyl NC7000)分散(0.1wt%)。电化学阻抗谱(EIS)表明,添加CNTs后,泡沫的串联电阻(Rs)和电荷转移电阻(RCT)均显著降低,这表明CNT-Cu复合材料具有更好的完整性和材料性能。如图f,g所示,预计多孔电极的大表面积为锂电镀提供了更多的位置,并且与图f中所示的平坦Cu衬底相比,提高了电镀过程的可逆性。

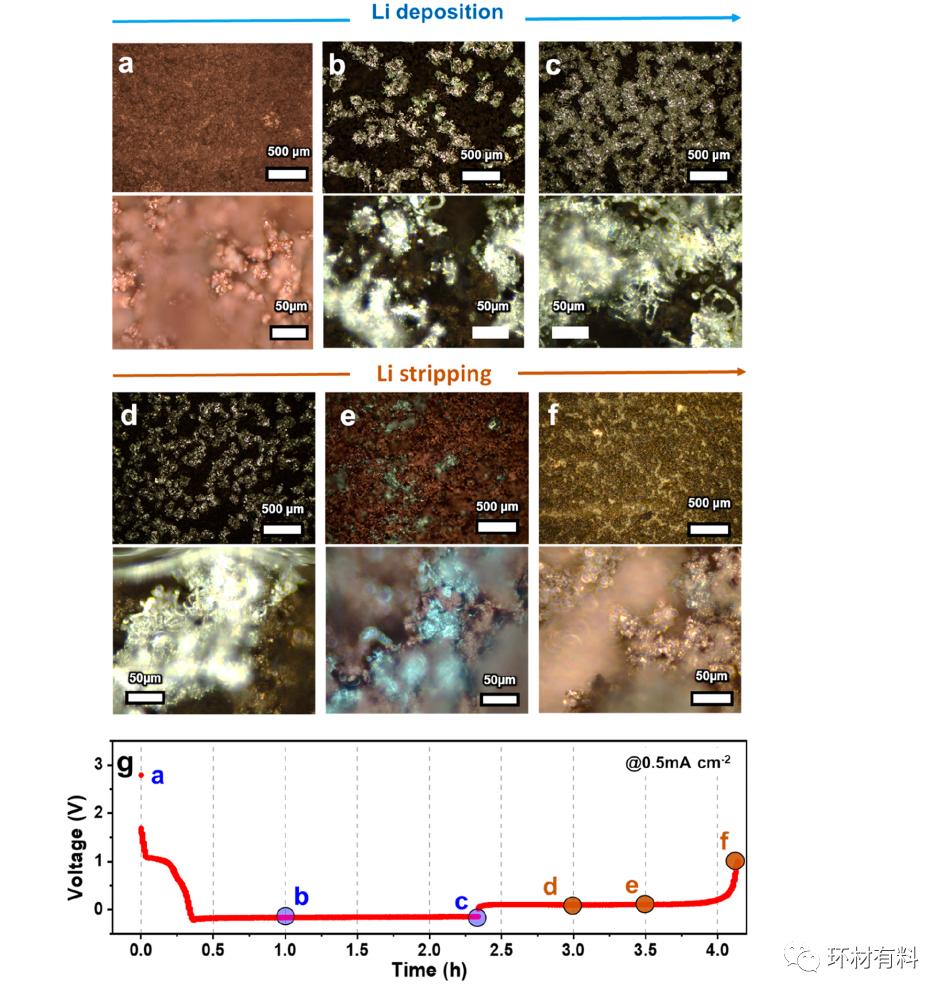

研究了所提出的Cu-CNT泡沫上镀锂金属的形态,使用光学显微镜对不同镀锂/剥离阶段的电极进行成像。在3D Cu-CNT阳极上以0.5mA/cm2的电流密度镀上0.50 mA/cm2的锂后,锂金属均匀地覆盖在Cu-CNT阳极表面(图b)。在沉积1.17 mA/cm2的锂后,观察到针状的锂突出物(图c)。将锂离子剥离回0.84 mA/cm2后,一些树突似乎被去除。最后,在剥离过程结束时,可以看到一些(死)Li矿床的银迹(图f),这对于保持良好的库仑效率(CE)至关重要。

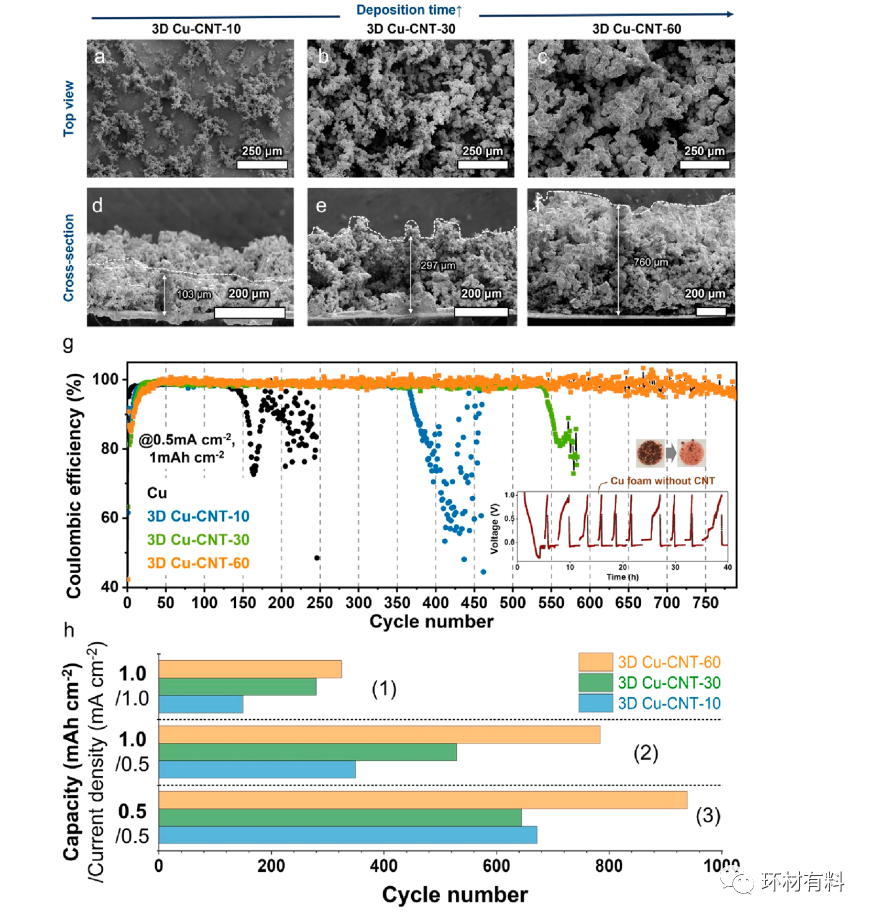

通过控制电沉积时间,可以改变沉积的泡沫铜的厚度(和质量)。例如,将电沉积时间从10分钟延长到30分钟和60分钟,泡沫铜的质量负荷分别从20.2增加到40.6和99.0 g/cm2,高度分别从103增加到297和760μm。

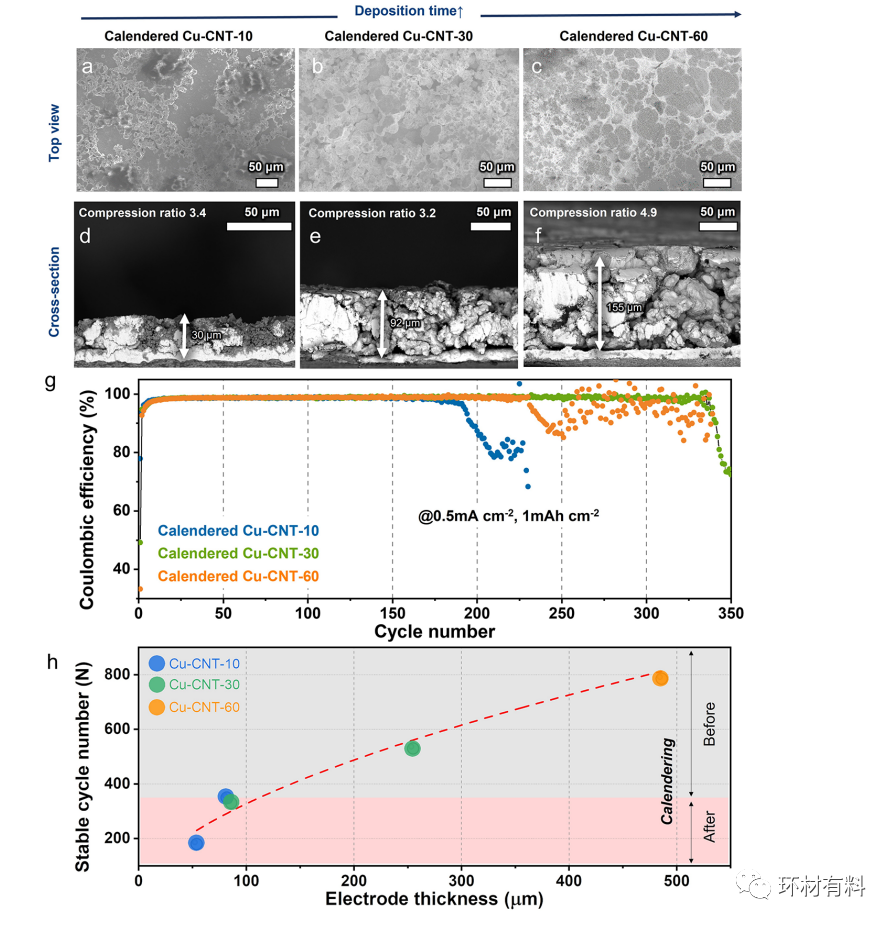

由于Cu-CNT复合材料的机械稳定性,它们可以通过泡沫塑性变形而不是破裂进行压延,这是在未添加CNT的Cu泡沫中观察到的。机械压延电极提供了一种进一步控制电极孔隙率的方法,从而平衡电极体积、容量和循环稳定性。图a−c和图d−f显示了压延后泡沫铜样品的SEM图像(分别为俯视图和横截面)。与合成的三维Cu-CNT相比,压延后的Cu-CNT-10、-30和-60样品的孔隙率更低。在压延3D Cu-CNT上进行Li沉积/剥离,压延后的Cu-CNT-10、-30和-60电极的循环稳定性较低,库伦效率也有所下降。这种稳定性的下降是由于孔隙结构的崩溃和表面积的减少。图h显示了压延前后不同镀锂量和剥离量的CE降至98%以下的循环次数。总的来说,提出的泡沫制造和压延工艺允许调整厚度和孔隙度,以适应电池应用的需要。

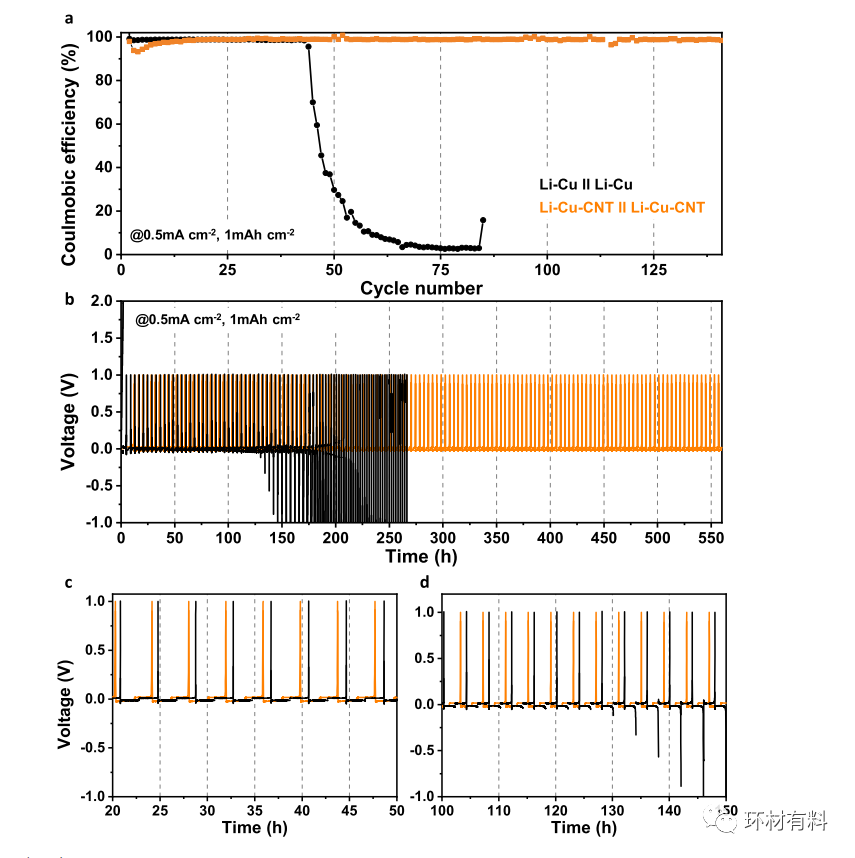

为了进一步研究阳极的实用性,测量了对称Li-Cu-CNT//Li-Cu-CNT电池的恒流循环性能。在循环前,在每半电池的集热器上以0.5mA/cm2的电流沉积5mAh/cm2的锂离子。这些对称电池在0.5mA/g1的电流密度下循环,在1 mA/cm2的固定容量为1 mAh/g 1。这些Li-Cu-CNT // Li-Cu-CNT电池显示出非常稳定的循环性能,长达140次循环(550 h)。相比之下,使用扁平Cu片(Li-Cu//Li-Cu)的参考电极的CE在44次循环(140 h)后迅速下降,随后镀过电位逐渐增长。

总结与展望

本文提出了一种可扩展的制造工艺,用于制造用于锂金属阳极的多孔Cu泡沫。这些泡沫可以通过调整合成条件和压延来调整厚度和孔隙度。首次用光学显微镜研究了锂的镀剥过程,发现镀剥均匀。通过恒流循环实验证实了这一点,实验显示3D Cu-CNT-60电极在0.5 mA/cm2下具有高达950次循环的稳定CEs,总容量为0.5 mAh/cm2,这是本研究中使用的材料和LiTFSI电解质的记录。此外,3DCuCNT阳极/LFP充满电池在20次循环后也表现出73%的良好容量保持率。

审核编辑:刘清

-

高分子微纳米功能复合材料3D打印加工介绍2025-01-22 1034

-

复合材料有哪些种类 复合材料有什么优点2024-02-02 4092

-

超高导热氮化硼在3D打印复合材料中的优势2023-12-19 1373

-

3d打印金属材料2023-04-25 1441

-

复合材料有限元仿真计算的应用方法相关资料分享2021-07-06 1830

-

3D打印复合材料结构的性能分析2020-08-19 1626

-

3D打印机复合材料是什么2020-01-18 6003

-

复合材料和合成材料的区别2019-06-03 33324

-

国外研究发现锂金属有望成为全固态电池的最终阳极材料2019-03-27 2460

-

多孔材料中电荷及物质传输2018-11-09 2720

-

手机复合材料(PC+PMMA)3D盖板工艺与应用趋势2018-03-08 9111

-

科普:锂空气电池是什么?2016-01-11 2994

-

2010年法国复合材料展会/法国建材展会2009-11-25 1775

全部0条评论

快来发表一下你的评论吧 !