修复磨损的辊压机轴承位时间太长?只要用对方法,几个小时就能完成修复

描述

【摘要】 采用高分子材料对辊压机轴承位磨损进行在线修复技术;实现了在线修复、免拆卸、大量降低维修成本的目的;对设备的修复及其技术的应用优势和技术创新做了详细分析。

【关键词】 辊压机轴承位磨损,高分子复合材料,在线修复,水泥设备

1、设备概括:

辊压机,又名挤压磨、辊压磨,是国际80年代中期发展起来的新型水泥节能粉磨设备,具有替代能耗高、效率低球磨机预粉磨系统,并且降低钢材消耗及噪声的功能,适用于新厂建设,也可用于老厂技术改造,使球磨机系统产量提高30—50%,经过挤压后的物料料饼中0.08mm细料占20—35%,小于2mm占65—85%,小颗粒的内部结构因受挤压而充满许多微小裂纹,易磨性大为改善。辊面采用热堆焊,耐磨层维修更为方便。

目前国内水泥企业采用的辊压机型号较多;例如合肥院;南京凯胜;南通新业;成都利君等;规格众多,180-160;180-140;180-120;160-120;120-80等;当然也有很多仿制的设备;这些设备质量参差不齐。尤其在设备生产中由于其工况的特殊性;设备很容易出现磨损老化问题;其中辊压机轴承位就很容易磨损;一直来困扰企业;由于拆装麻烦;运输难,后期补焊,机加工成本高,检修周期长等问题;企业维修费用高居不下。补焊后强度很难保证,出现断轴的现象屡见不鲜;这给设备的运行安全造成了极大的危害。

由于辊压机是以旋转工作机构碾压,运行环境较为恶劣,受力较大,常会出现传动部位零部件的机械磨损,如辊压机动、定辊轴承位磨损、行星齿轮减速机轴面磨损、中空套磨损等。

2、辊压机轴承位磨损故障分析:

辊压机轴在工作过程中承受较大的扭矩力和冲击力,在使用过程中由于金属材质的调心轴承或轴套不具备退让性因此极容易造成应力集中致使金属疲劳磨损出现间隙,一旦出现间隙将会使轴面与轴承内圈之间加剧磨损;磨损严重后,轴承跑内圈,导致压盘定位松弛;最终导致螺丝断裂;导致设备无法开机。

该次在陕西某企业,辊压机轴出现了轴承位磨损问题;导致设备无法开机,轴承由于长时间处在磨擦环境,磨损严重,轴承温度过高;保持架破裂;轴承外圈破裂;轴承座磨损;企业迫于生产压力;从集团到车间;上下连夜指挥拆开设备,检查问题所在;最终确认轴承位磨损;轴承报废;由于设备拆装困难,时间周期太长,又急于开机投入生产;最终采用福世蓝在线修复技术;短短几天时间就恢复了正常生产,为企业解决了疑难问题。

该次修复的辊压机轴出现磨损,成不规则状,后轴肩也出现了不同程度的磨损,油槽也面目全非;轴承位严重磨损,磨损量为单边1mm-3mm不等;这样导致了轴和轴承无法进行正常工作;在碾压物料过程中,造成设备震动大,轴和轴承之间继续加剧磨损,最后会造成停机;若不及时发现很有可能造成折断事故,造成不必要的生产和安全事故的发生;

3、辊压机定、动辊------轴承位磨损修复解决方案:

a:传统修复工艺:

企业传统解决办法是补焊或刷镀后机加工修复,但两者均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;而电刷镀受涂层厚度限制,容易剥落;

以上两种方法都是用金属修复金属,无法改变“硬对硬”的配合关系,在各力综合作用下,仍会造成再次磨损。针对辊压机这种重载设备,拆装极为复杂,消耗大量人力,物力,运输维修周期长;延误开机时间;给企业造成极大损失,维修成本增加。

b:高分子复合材料修复工艺:

利用高分子复合材料现场对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,无需对设备进行大量拆卸,修复周期短;

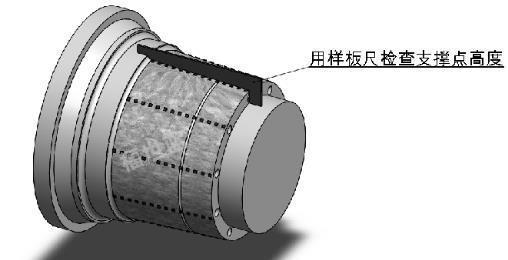

修复依据配合关系根据现场拆装条件,选取焊点定位支撑工艺或是模具成型修复工艺进行在线修复工艺;

保证预紧量、同心度、轴承游隙等重要安装参数;实现高分子复合材料恢复设备尺寸的目的;再造轴承位;修旧利废。

高分子复合材料,其具有超强的粘着力,优异的抗压强度以及优良的可塑性等综合性能,可免拆卸免机加工。既无补焊热应力影响,修复厚度也不受限制,同时具有金属材料不具备的退让性,可吸收设备的冲击震动,避免再次磨损的可能,并大大延长设备部件的使用寿命,为企业节省大量的停机时间。

4、修复应用案例:

-

水泥辊压机轴承位磨损修复方法2024-03-15 502

-

辊压机轴承位磨损修复2024-03-01 429

-

修复辊压机轴承位磨损技巧2024-01-19 528

-

如何修复辊压机轴承位磨损的2024-01-12 394

-

修复辊压机轴承位磨损的过程2024-01-03 425

-

如何修复辊压机轴承位磨损2023-12-26 389

-

辊压机轴承位磨损的在线修复方法2023-05-29 476

-

辊压机轴承位磨损修复步骤2023-05-26 523

-

企业辊压机轴承位磨损的修复2023-05-15 549

-

辊压机轴承位磨损如何修复2021-07-28 853

全部0条评论

快来发表一下你的评论吧 !