如何确定PCB组装检查方法?

PCB设计

描述

作为用于众多组件和电路信号传输的平台,印制电路板(PCB)被视为电子信息产品的关键部分,其质量决定了最终产品的质量和可靠性。由于朝着高密度,无铅和无卤素的环境要求发展的趋势,如果不及时进行专业及时的检查,PCB可能会发生各种故障问题,如润湿性差,开裂,分层等。

为了确保组装后的PCB的高质量和可靠性,PCB制造商和组装商必须在制造和组装过程中的不同阶段对板进行检查,以消除表面缺陷。此外,及时而专业的检查能够使电气测试之前暴露出的缺陷得以发现,并且有利于统计过程控制(SPC)的数据积累。表面贴装技术(SMT)的广泛应用对检测提出了更高的要求,因为SMT焊点必须比采用穿通孔(PTH)技术的承受更大的应力。由于取决于SMT的器件引线必须承受更大的结构载荷,因此如果没有足够的焊料,器件将无法牢固地焊接到板上。所以,

检验技术

到目前为止,除视觉检查外,还提供多种具有不同成本,性能和缺陷覆盖率的结构检查技术。自动检查技术包括光学检查,激光三角测量,X射线检查和X射线层压技术。为了实施最佳的过程检查,制造商应了解每种检查方法的优缺点,并明确每种检查方法在哪里表现最佳。通常,PCB组装检查技术分为两种:外观检查和自动过程检查。

a.目视检查

在PCB组装过程中需要执行许多步骤之后,可以使用外观检查,并且可以根据检查目标的位置选择用于外观检查的设备。例如,在焊膏印刷和设备放置后,检查人员可以肉眼发现明显的缺陷,例如污染的焊膏和缺少的组件。最普遍的视觉检查是能够通过观察从普通棱镜以不同角度反射的光线来检查回流焊点。一般来说,这种检查可以在一秒钟内测试5个关节。

外观检查的有效性取决于检查人员的能力,检查标准的一致性和适用性。检验人员必须充分了解每种焊点的技术要求,因为每种焊点可能包含多达八种缺陷标准,而在不同的组装设备上可能有超过六种类型的焊点可用。因此,将目视检查用于定量测量以进行有效的结构过程控制是不适用的。此外,目视检查不适用于隐藏的焊点检查,例如具有高密度封装的J引线器件,超微细方形扁平器件,表面阵列倒装芯片或BGA(球栅阵列)器件上的那些。基于统一和特定的规则建立,

b.结构过程测试系统(SPTS)

实时和自动视频捕获的数字化和分析系统能够显着提高外观检查的余量和可重复性。因此,结构过程测试系统取决于某种形式的发射光,例如可见光,激光束和X射线。所有这些系统都通过处理图像来获取信息,以找出并测量与焊点质量有关的缺陷。与外观检查类似,SPTS的实现无需物理接触电路板。但是,与目视检查不同,SPTS具有如此高的可重复性,并消除了缺陷测量的主观性。

•自动/自动光学检查(AOI)

AOI系统依靠多个光源,可编程的LED库和一些摄像机来照亮焊点并拍摄成像。在反射光下,引线和焊点起反射镜的作用,反射大部分的光,而PCB和SMD都反射很少的光。从焊点反射的光不能提供实用的高度数据,而反射光的图形和强度可以提供焊点曲率方面的信息。然后将进行专业分析,以确定焊点是否完整,焊锡是否充足,是否发生不良润湿。除此之外,AOI系统还在回流焊接之前或之后检查焊料桥接和缺失的组件或位移。AOI设备以每秒30至50个关节的速度运行,并且具有相对较低的成本。然而,它不能检查某些焊接点的参数,例如焊接高度和焊接点中的焊料,也无法检查隐藏的焊接点,例如对于焊接可靠性必不可少的BGA,PGA和J形引线装置。总之,AOI测试在检查间距大于0.5mm的IC和鸥翼装置时表现出最佳。

•自动激光测试(ALT)测量

ALT是一种更直接的技术,用于测试焊点或焊膏沉积的高度和形状。当激光束的图像聚焦在一个或多个与激光束保持一定角度的位置敏感检测器上时,该系统将运行以测量某些表面组件的高度和反射率。在ALT测量期间,表面高度由位置敏感检测器反射的光位置确定,而表面反射率则由反射光束的功率确定。由于二次反射,光束可能会在多个位置的位置敏感检测器上照射,这需要一种区分正确测量的方案。此外,当沿着位置敏感检测器的光行进时,反射光束可能会受到干扰材料的屏蔽或干扰。为了消除多重反射并防止屏蔽,该系统应沿着调节后的独立光路测试反射的激光束。在对焊点进行多次高度测量时,ALT系统为OPTIMAL焊膏沉积量和位置对准之前,部件组件。它为焊膏印刷的实时结构过程控制提供数据,包括粘度,对齐,清洁度,流动性以及挤压速度和应力。

•X射线荧光透视系统

X射线荧光透视系统从单点光源发出一束光束,该光束垂直穿过电路板。随着这一过程的进行,焊点比其他材料在更大程度上减弱了射线强度。射线能量的强度变化将转换为灰度为256的数字X射线图形。某些焊点的灰色X射线图形实际上是表示焊点厚度,分布和内部完整性的密度图像。在单面PCB上,X射线荧光透视系统能够准确地检查焊点缺陷,例如在J型接线装置,鸥翼翼上发生的缺陷(包括裂纹,焊料不足,桥接,错位,空洞等)。设备或无源芯片。除此之外,它还可以检查缺少的组件和反向钽电容器。

•X射线层压系统

与X射线荧光透视系统相比,X射线层压系统通过扫描或与X射线探测器同步旋转来生成水平截面区域的焦平面。然后,通过单次摆动或多次摆动导致均质化,在检测器上生成的离轴图像会导致生成表面厚度为0.2-0.4mm的截面图像。此外,焦平面正面和背面的组件在叠层图像中变得散焦,因此焦平面内的焊点与PCB上的其他材料分离。根据激光测距仪的不同,X射线层压系统可以绘制板表面相对于焦平面的位置并纠正板翘曲。之后,电路板以较小的垂直增量移动,使其穿过焦平面,之后,可以检查同一焊点的不同部分。它非常适合BGA和PTH焊点检查。双面印制电路板以较大的增量垂直移动,以跨过焦平面,以检查电路板两侧的焊点。通过修改光束的扫描半径和垂直移动的焦平面,可以设置不同的放大系数或可视区域大小。X射线层压系统可以测量不同焦平面上所有物理焊点的参数,从而可以提供工艺缺陷覆盖率。由于X射线的断面图像和给定的焊膏量之间存在指示关系,因此可以通过调节的标准单位或公制单位将灰度读数转换为实际尺寸。在对测量结果进行分析之后,将提供数据以进行特性描述和装配改进。例如,焊点的平均焊膏厚度或焊膏体积变化会导致人们意识到焊膏印刷的质量水平和缺陷源。X射线层压系统以每秒30-40个接头的检查速度运行。它以灵活的采样方式运行,可确保100%覆盖关键设备检查,但无法覆盖装配时间少于45秒的100%设备。X射线层压系统是所有检查方法中成本最高的,但大大缩短了搜索和返工时间。但是它无法覆盖组装时间少于45秒的设备的100%。X射线层压系统是所有检查方法中成本最高的,但大大缩短了搜索和返工时间。但是它无法覆盖组装时间少于45秒的设备的100%。X射线层压系统是所有检查方法中成本最高的,但大大缩短了搜索和返工时间。

如何确定PCB组装检查方法?

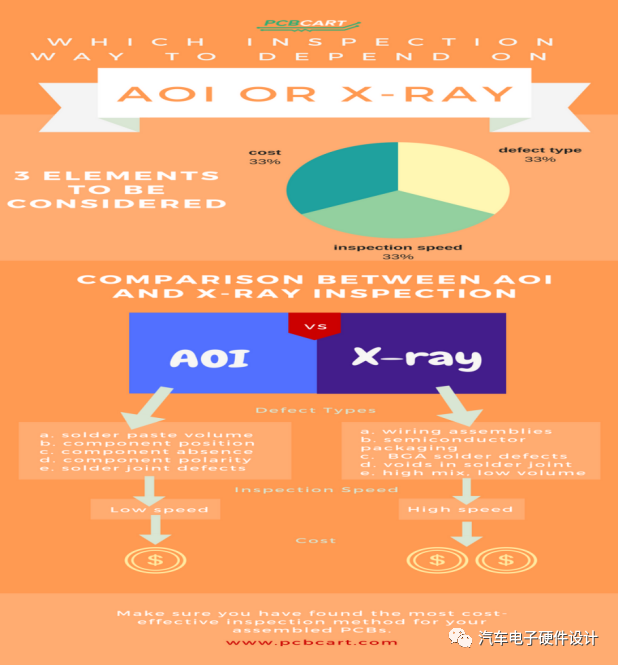

尽管检查方法种类繁多,但对AOI检查和X射线检查之间的区别还是有很多疑问。下图演示了检查方法确定元素,并阐明了AOI和X射线检查效果最好的领域。

确定检查方法时应考虑三个要素:缺陷类型,成本和检查速度。

对于缺陷类型的AOI和X射线覆盖层,通常在层压之前将AOI用于内层测试,缺陷项目包括焊膏体积,组件位置,缺失和极性到焊点缺陷。但是,前者专注于层压后的细微缺陷,能够测试布线组件,半导体封装,BGA焊料缺陷,焊点中的空隙以及高混合量,小批量的组件。

对于检查速度,AOI检查表明速度低于X射线检查。然而,高速和高精度导致较高的成本。

印制电路板组件的制造几乎不依赖于单一检查方法。毕竟,在组装过程中绝对不能避免目视检查。由于复杂性的提高和大批量组装的需求,必须使用自动检查方法。

编辑:黄飞

-

PCB布局布线的检查步骤与处理方法2023-06-14 2636

-

为什么X射线检查技术在PCB组装中如此重要?2023-04-24 814

-

pcb布线后怎么检查2021-08-17 28738

-

X射线检查技术在PCB组装中起着什么样的作用2021-07-26 2982

-

最受欢迎的PCB检查方法概述2020-11-03 2754

-

PCB焊接部的检查方法?2020-10-30 1926

-

流行的PCB组装(PCBA)检查概述2020-10-28 2574

-

如何确保最佳的电子PCB组装2020-10-09 1754

-

PCB组装测试和检查程序2020-09-28 1676

-

PCB组装中最常见的缺陷2020-09-25 3299

-

如何控制PCB组装的成本?2019-07-30 3022

-

PCB板卡SMT贴装检查标准书中文资料免费下载2018-05-30 926

-

PCB布线及检查方法2017-09-19 1958

-

PCB电路板检查方法基础知识2009-11-19 1841

全部0条评论

快来发表一下你的评论吧 !