齿槽转矩对电机性能的影响

电子说

描述

齿槽转矩是永磁电机绕组不通电时永磁体与定子铁心之间相互作用产生的转矩,是永磁体与定子齿之间相互作用力的切向分量的脉动引起的。当电机转子旋转时,永磁体两侧面对应定子齿槽的一小段范围内磁导发生较大变化,引起磁场储能发生变化,从而产生齿槽转矩。

齿槽转矩会引起永磁电机的转矩脉动,进而导致速度波动。转矩脉动还会使电机产生振动和噪声,当脉动转矩的频率与电枢电流谐振频率一致时,会产生共振,势必会放大齿槽转矩的振动和噪声。严重影响电机的定位精度和伺服性能,尤其在低速时影响更为严重。

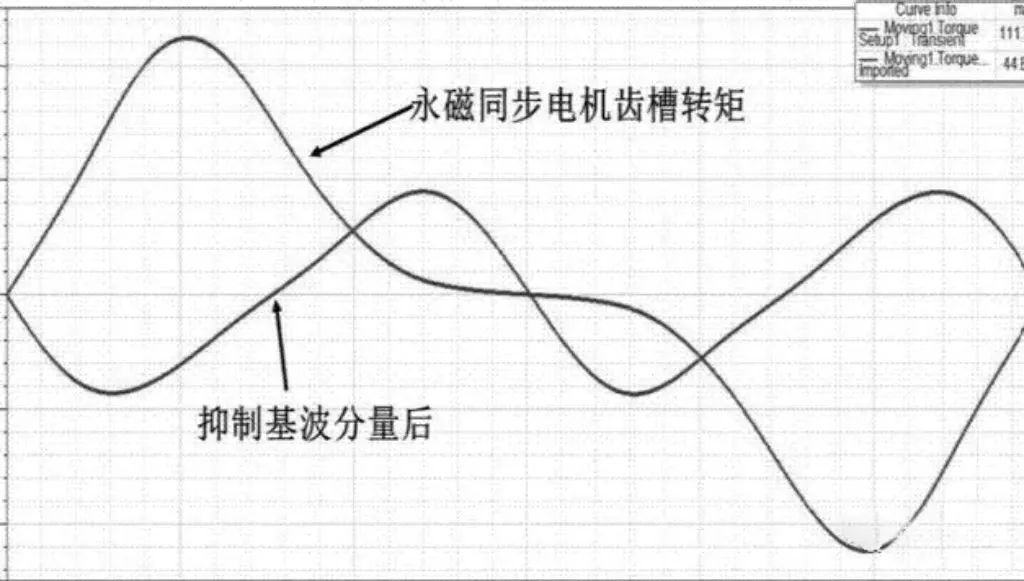

齿槽转矩示意图

齿槽转矩产生机理

齿槽转矩(cogging torque)是电枢绕组不通电的情况下,由永磁体和电枢铁心的齿槽相互作用产生的周向转矩,这一转矩随着转子位置的变化而变化,因此是一种脉动转矩。其产生来自于永磁体与定子齿之间的切向力合力,切向力总是试图将永磁体磁场轴线与定子齿的轴线对齐,从而使转子有定位在某个位置的趋势,也可以简单理解为在磁路磁阻分布不均匀时,磁力线总会沿着磁阻最小的磁路闭合,即“磁路磁阻最小原理”。

从能量角度来讲,齿槽转矩是由永磁体产生的磁场能量变化引起的,磁场能量与转子所处角度相关。由于磁场能量表达式的复杂性,磁场能量偏微分得出的齿槽转矩解析解必定复杂。下文提到所有削弱齿槽转矩的方法均为了减小磁场能量偏微分的波动。

齿槽转矩削弱方法

对于削弱齿槽转矩,学者进行了大量研究。对方法进行总主要归结为三类:

电机总体考虑:采用分数槽绕组;

定子侧考虑:定子斜槽、定子齿开辅助槽、槽口宽度优化;

转子侧考虑:转子磁极极弧系数、不均匀气隙、转子斜极、磁极偏移。

采用分数槽绕组

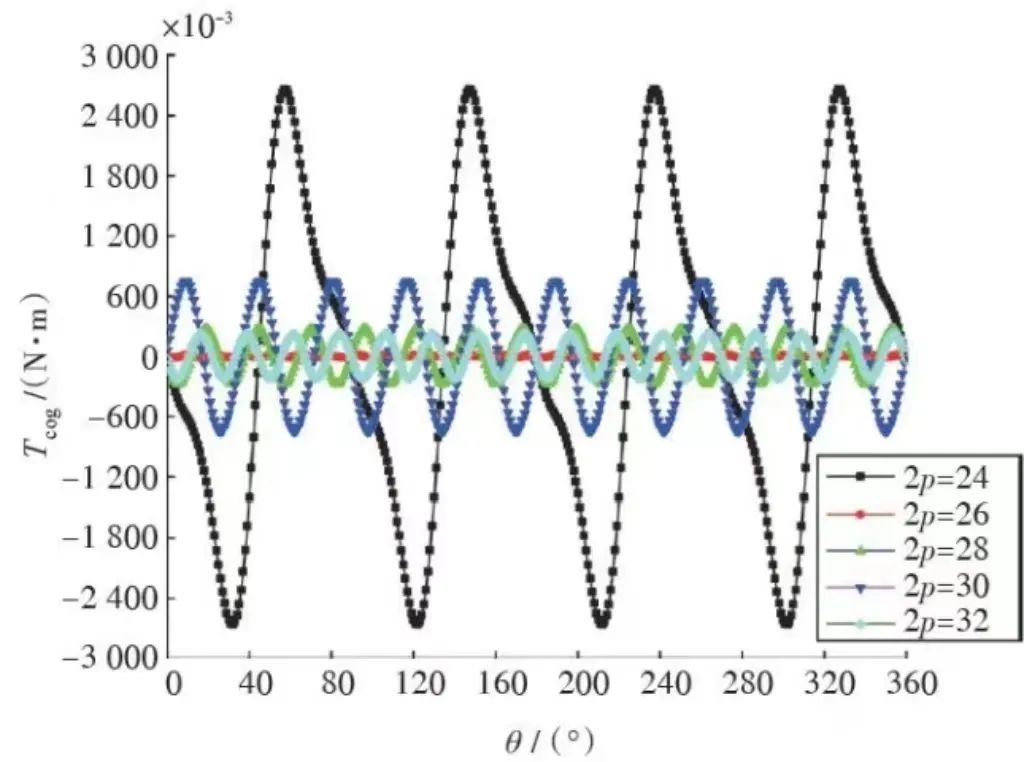

考虑槽数Z和极数2p组合与齿槽转矩关系,通常认为基波齿槽转矩周期数越大,其幅值越小,所以应该选择最小公倍数较大的定子槽数Z和转子极数2p组合。

采用分数槽绕组电机有利于降低齿槽转矩的原理在于:他的定子各个槽口所处磁场位置不同,所以各自产生的齿槽转矩相位不同,叠加的结果不但提高了基波齿槽转矩的周期数,并有可能产生相互抵偿作用。而整数槽绕组电机每个磁极下的齿槽个数和位置都是相同的,所有极下产生的齿槽转矩相位相同,2p个极的齿槽转矩叠加起来使总齿槽转矩大为增加。

笔者曾仿真过相同的9槽定子冲片,转子分别为6极极8极,两种方案均为分数槽电机,但齿槽转矩也有很大差异,因为他们的Z与2p的最小公倍数分别为18和72。9槽6极电机的齿槽转矩峰值为30mNm,而9槽8极电机齿槽转矩为2mNm。

不同极数齿槽转矩

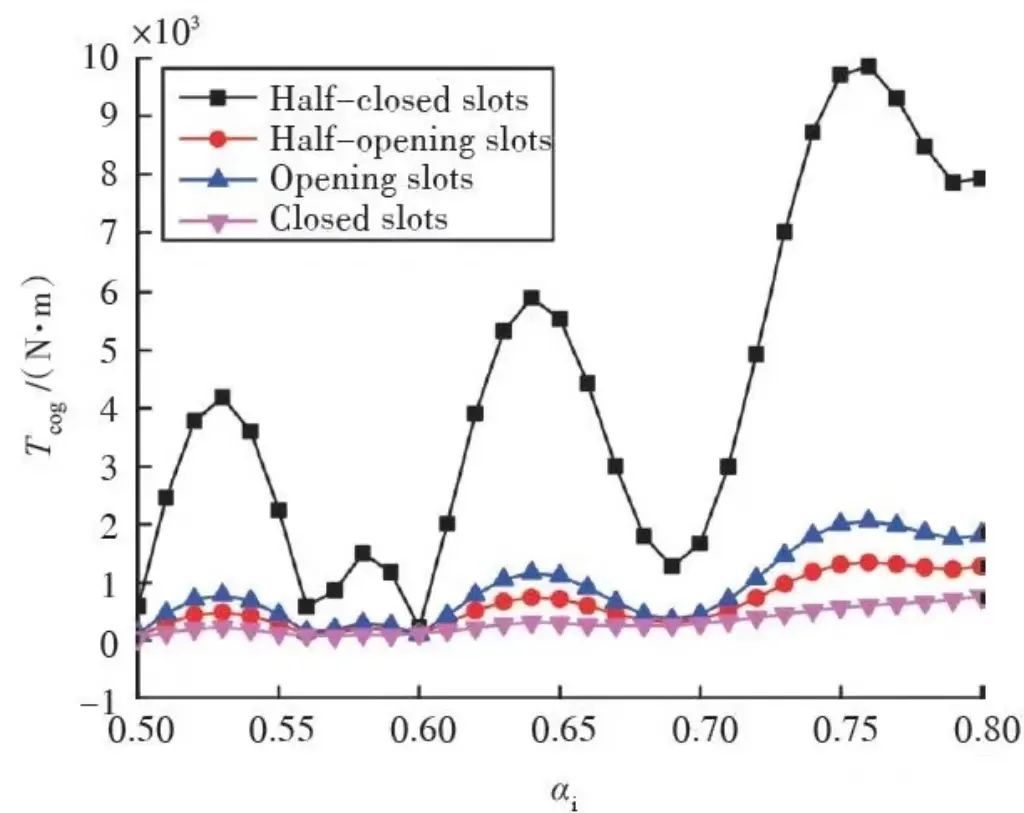

转子磁极极弧系数

极弧系数α是指磁极极弧宽度与磁极极距之比。整数槽电机情况下,对于表贴永磁磁极,通常认为磁极极弧宽度接近槽距的整数倍时有利于降低齿槽转矩。分数槽电机情况下,如9槽8极电机,通过有限元仿真分析,极弧系数选择0.89/0.78/0.67时,齿槽转矩较小;4极6槽电机,极弧系数为0.67时,齿槽转矩较小。

不同槽型齿槽转矩

不均匀气隙

通常设计电机定转子之间气隙是均匀的,磁体下的气隙磁密分布会更接近于梯形波,有较多谐波。如果改为不等气隙,即磁体中央处气隙小,在极尖处有较大气隙,使磁体下的气隙磁通密度分布接近正弦波,有利于降低齿槽转矩。

在内转子表贴电机中,如果弧形永磁体内外径为同心圆时,永磁体厚度相等,气隙均匀。如果内外径不同心,则磁体厚度不等,可以使电机气隙不均匀,从而降低齿槽转矩。

不均匀气隙转子结构

转子斜极、定子斜槽

齿槽转矩基波周期数等于定子槽数Z与转子极数2p的最小公倍数N,即齿槽转矩的基波周期对应机械角度360/N。因此如果定子铁心斜槽角度或转子磁极斜极角度为360/N,即可以消除齿槽转矩基波。

采用斜极斜槽的方式会导致电机反电动势降低及电磁转矩下降。定子斜槽会导致绕组嵌线难度增加,并且电机会产生轴向力。工艺上通常采用转子分段错位方法近似斜极。如对转子分段数进行参数化分析,当转子分段数达到5段时,齿槽转矩就完全可以忽略了。

转子错极结构

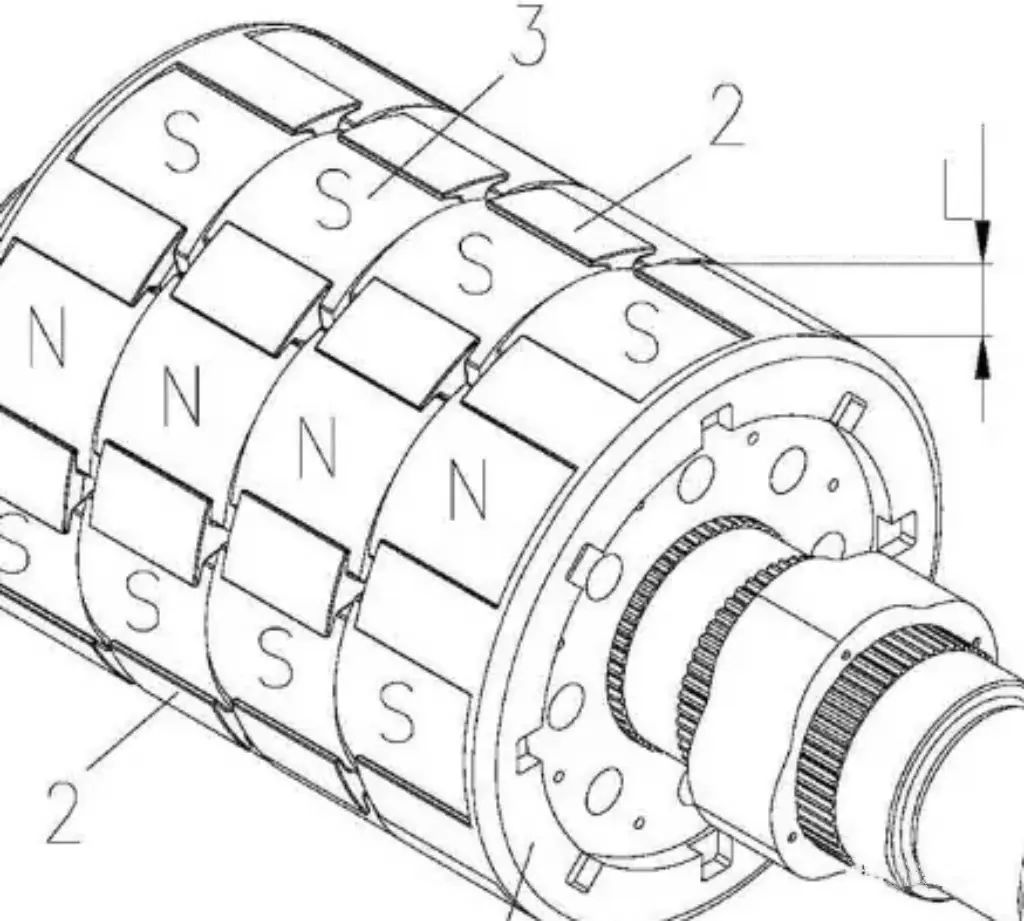

磁极偏移

磁极偏移与转子磁极分段错位类似,对于2p个磁极才能够原来均布位置改为圆周方向偏移,这样相当于在一个基波齿槽周期内有分段磁极2p段,除了2p次及其倍数次谐波外,其他齿槽转矩都得到削弱。但是,磁极偏移会引入转子不平衡磁拉力问题。例如,对于4极24槽电机,采用磁极偏移方法后,齿槽转矩从0.2Nm降低至0.02Nm。笔者曾经拆解过瑞诺的伺服电机,该电机就是采用的磁极偏移的方式来降低齿槽转矩。

磁极偏移结构

定子齿开辅助槽

定子齿开辅助槽降低齿槽转矩的原理在于增加齿槽转矩基波周期次数,辅助槽引起的齿槽转矩对原有槽口齿槽转矩起到抵偿作用,从而使总齿槽转矩幅值降低。开辅助槽还使等效气隙增加,也有利于降低齿槽转矩。文献提到对于18槽12极电机,当定子开两个槽时,齿槽转矩周期次数提高三倍,齿槽转矩下降约3倍。对于4极6槽电机,当定子开两个辅助槽时,齿槽转矩从1.04Nm下降到0.2Nm。

定子开辅助槽结构

槽口宽度优化

定子槽口的存在是齿槽转矩产生的主要原因,通常认为,槽口宽度越小越好。对于整数槽电机,通过有限元仿真分析,齿槽转矩随槽口宽度单调增加。对于分数槽电机如12槽14极电机,进行有限元仿真分析,当槽口宽度为3.45mm时,齿槽转矩约为槽口宽度2mm时的6%,约为槽口宽度4mm时的10%。对于分数槽电机,并非槽口宽度越小越好,存在可优化的槽口宽度选择。

无槽式绕组

最彻底而又简单的方法是采用无槽式绕组结构。电枢绕组有粘贴在光滑转子表面的,也有做成动圈式(moving coil)的,或者是盘式电机的印刷绕组(printed circuit winding),不管采用何种形式电枢绕组的厚度始终是实际气隙的组成部分,因此无槽式电机的实际等效气隙比有齿槽电机大得多,所需的励磁磁势也要大许多,这在早期限制了无槽电机的容量和发展。这块国内在很早确实已经在研究和试制了,不过没有听说哪个公司有批量的产品。英国有一家专门做此种电机的公司,在一些航空领域应用的比较多了。

审核编辑:彭菁

-

永磁同步电动机齿槽转矩产生机理分析2023-11-09 2614

-

盘式永磁电机齿槽转矩的分析与抑制2023-05-24 494

-

解决齿槽转矩脉动问题的方法有哪些?2021-10-29 3041

-

电机参数之齿槽转矩 精选资料推荐2021-09-01 1236

-

什么是齿槽力矩2021-08-27 1855

-

永磁直流无刷电机的转矩波动详解2020-04-12 4280

-

永磁同步电动机齿槽转矩的测量方法图解2018-11-01 6855

-

驱动电机电磁性能分析2018-10-31 2005

-

电机参数之齿槽转矩2018-10-10 3320

-

异步起动永磁同步电动机齿槽转矩削弱措施2018-03-20 2060

-

基于槽口优化的电动汽车用大功率无刷直流电机齿槽转矩削弱方法2017-01-13 705

-

永磁电机齿槽转矩测试的必要性和方法2016-12-23 2279

-

经验分享:齿槽转矩测试的必要性和方法2016-12-13 1738

-

齿槽转矩测试的必要性和方法2016-12-12 10224

全部0条评论

快来发表一下你的评论吧 !