集成式车载充电系统综述和控制方法

描述

0引言

近年来,随着能源危机和环境问题的日益突出,产业界和科研界都对电动汽车的研发投入了极大关注,也带来了全球范围内电动汽车产业的高速发展,使得目前电动汽车产品在驱动性能等方面取得了长足进步。然而,受制于电池技术,“里程焦虑”仍是困扰消费者购置电动汽车的主要瓶颈。因此,研发便捷、快速、低成本的电动汽车用充电机,具有重要的现实意义。

电动汽车充电机可分为车载充电机和非车载独立充电机。对于非车载独立充电机,公共大型充电站可以满足电动汽车大功率快充需求,但存在建设成本高、周期长等问题,在中大型城市还存在建设用地紧张等问题;另一方面,私人充电桩也存在线路改造复杂、车位空间限制等局限。因此,从便利性角度,车载充电机因其不依赖充电桩的特性而得到了日益广泛的应用。然而,对于整车厂而言,传统中功率等级车载充电机会显著增加整车成本和质量,挤占车内有限空间,与目前整车轻量化的趋势不符,也限制了车载充电机在电动汽车中的大规模推广。

基于以上情况,近十年,一种集成式车载充电系统引起了学界和产业界的持续关注,其一般结构如图1所示,具有以下特点与优势:

(1)该类系统的一般原理:停车时,将电动汽车中电机驱动系统重构为充电机,由市电对电池进行充电,实现了驱动电机和功率器件的分时复用,仅需少量增加或不增加额外功率器件,在成本、质量和体积方面具备明显优势。

(2)在重构而成的集成式车载充电机中,电机绕组一般作为电网侧线电感使用;驱动逆变器则通常被重构为全控型整流器或直流变换器,完成电能转换并给车辆动力电池充电。

(3)一般而言,电动汽车电驱系统在功率等级方面要远大于其充电系统,因此,该类集成式车载充电机在理论上可以实现大功率快速充电。

鉴于以上优势,自1985年集成式充电系统思路出现以来,各国学者对该类系统展开了全方位的研究。特别是近年来,随着现代电力电子技术和电机驱动控制技术的高速发展,相应地,基于不同类型电机和不同拓扑驱动器的集成式充电系统相继出现,它们各具特点、性能各异。因此,有必要对现有集成式车载充电机拓扑和控制方法进行总结归纳,以对后续研究工作提供指导和帮助。

另一方面,电动汽车领域对电机及其驱动系统的调速范围和容错能力都提出了更高要求,因此,继承了传统永磁电机高效率、高功率密度特点,同时又兼具电励磁电机磁场直接调节能力的混合励磁型电机,在电动汽车领域受到了越来越多的关注。而混合励磁型电机在构造集成式充电系统时,因其特殊的电机结构和电磁特性,会具有多种优势,为集成充电系统的发展提供了新的技术方案。

综上所述,本文将首先综述现有的各类集成式车载充电系统拓扑。区别于目前已发表的多篇关于该类系统的综述文献(大多从电机数量、电机类型、系统集成度等角度进行归类介绍),本文将详细分析集成式充电系统在拓扑结构和控制方法两方面存在的多个关键技术问题,以问题为导向,综述现有各类集成式车载充电系统及其控制方法对以上问题的解决方案;其次,深入分析混合励磁电机在构建该类型系统中的特点与优势,并以一台五相混合励磁型磁通切换电机为例,验证所提出观点的正确性。最后,总结全文,并对集成式车载充电系统的后续发展进行展望。

1集成式车载充电系统综述

本节将首先介绍可以完成集成式充电基本功能的早期原始拓扑,并分析和总结出该类系统中存在的四个关键技术问题。进而,将分别从解决以上四个问题的角度,对该类系统的各类拓扑结构进行较为清晰的梳理和综述。

1.1原始拓扑

通过复用车内电机驱动系统构造的集成式车载充电系统始于1985年,但受限于当时电力电子器件的发展水平,其主电路由晶闸管构成,对现代的集成式车载充电系统设计已不具备指导意义。

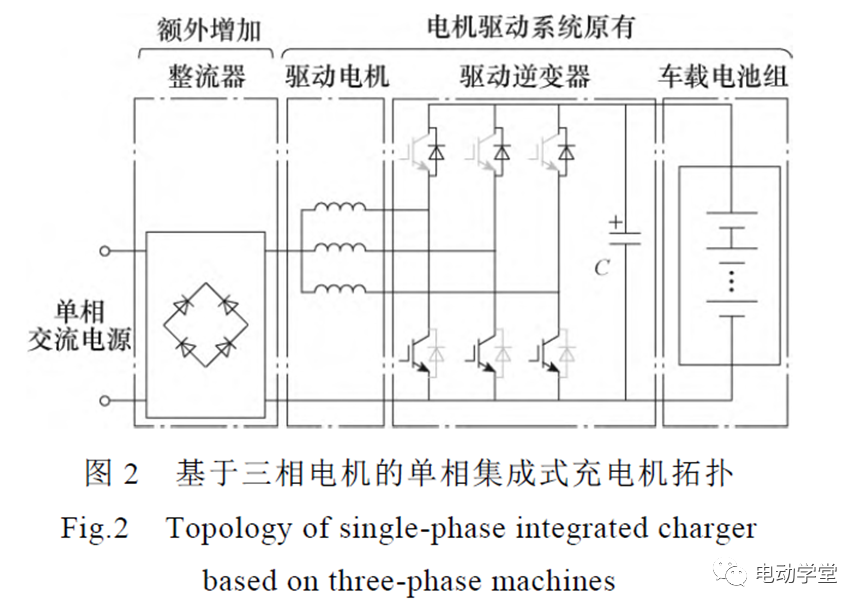

进入20世纪90年代,伴随着大功率IGBT器件的大规模商用,基于全控型变换器的电机驱动系统日趋成熟,与其相对应的集成式车载充电系统也相继出现。图2所示为文献[15]首次提出的基于三相电机的单相集成式车载充电机拓扑结构。由图可知,该结构首先通过额外增加的不可控整流器,将单相交流电源变换为直流,并接入电机中性点;此时,电机绕组及其逆变器桥臂构成了3个完全相同且直接并联的Boost变换器,完成给电池组的充电操作。该结构完成了单相集成式车载充电机的基本功能,后续多篇文献也针对该结构进行了详细分析和报道。

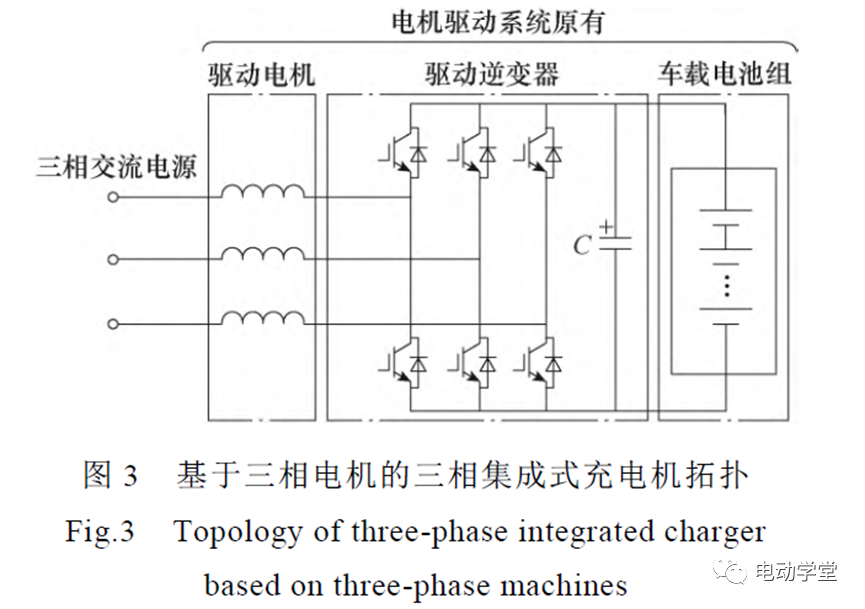

基于三相电机的三相集成式充电机拓扑如图3所示,其拓扑结构则是最早提出的三相集成式车载充电机。该结构中,电机中性点被打开,电机绕组被重构为三相网侧电感,驱动逆变器则作为全控型三相全桥整流器使用。同样有多篇文献对该拓扑做出了后续研究和报道。

以上单相和三相集成式车载充电系统均为早期提出的可以完成基本充电功能的原始拓扑,虽然科研工作者进行了一系列后续研究工作,仍能从以上两种拓扑结构中提炼出集成式车载充电系统在拓扑结构方面亟待解决的几个共性技术问题,即:

(1)单相集成式系统中增加额外功率器件的问题。如图2所示结构中额外增加的整流器。

(2)三相集成式系统中,充电时产生起动转矩的问题。如图3所示的三相充电拓扑中,当三相对称电流通入驱动电机的三相对称绕组时,必然会在电机气隙中产生旋转磁场,从而在电机转子上产生持续的转矩,导致电机转动或振动,这是集成式系统在充电模式下必须要避免的情况。

(3)充电系统的电气隔离问题。在车载充电系统中,网侧电气隔离虽不是强制性要求,但考虑到充电安全性,具有电气隔离能力的充电系统总是更优的选择。

(4)电网电压与车载电池组电压的电压匹配问题。以上原始结构存在一个共同问题,即图2所示结构中的DC-DC变换器与图3所示结构中的AC-DC变换器均基于升压原理,因此,若车载电池组的电压小于某一特定值,则变换器无法输出满足电池充电要求的工作电压,现有的多种集成式系统则是通过在母线与电池之间增加额外DC-DC变换器来解决这一问题的。

其中,问题(1)、问题(2)、问题(4)是必须解决的、否则系统无法完成基本功能的主要问题,而解决问题(3)则可以为系统提供更高的安全性(虽然现有充电机标准中均不做强制性要求)。以上为本文总结出的集成式车载充电系统中广泛存在的四个关键技术问题,下面将以这四个问题为导向,综述各类集成式车载充电系统。

1.2额外增加功率器件的问题

在构造集成式车载充电系统过程中,增加额外功率器件的问题主要发生在单相集成式充电机中。针对问题,目前主要通过打开电机绕组连接和利用双电机驱动系统两种方式来解决。这两种解决方案,其本质思路都是通过一定的方法,令网侧电源可以接入全桥整流器,从而实现电能的交直流转换,而不需要增加额外的不可控整流器。

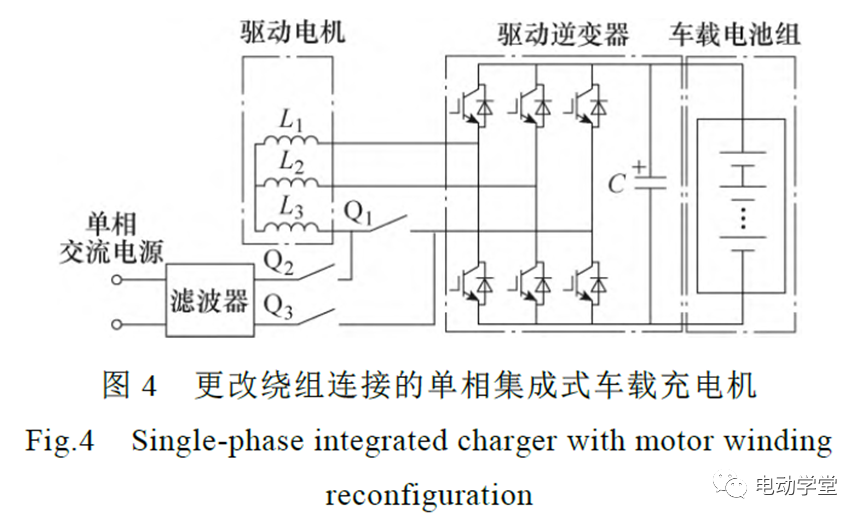

1.2.1更改电机绕组连接方式

文献提出的单相集成式车载充电机如图4所示。在充电模式下,该结构通过打开Q1、闭合Q2和Q3,将L3绕组与其逆变器桥臂断开,并连接到电网侧。通过以上变换,L1与L2并联后与L3串联,与其逆变器桥臂共同构成了基于Boost的单相全桥整流电路,从而在不增加额外功率器件的前提下实现了单相充电。

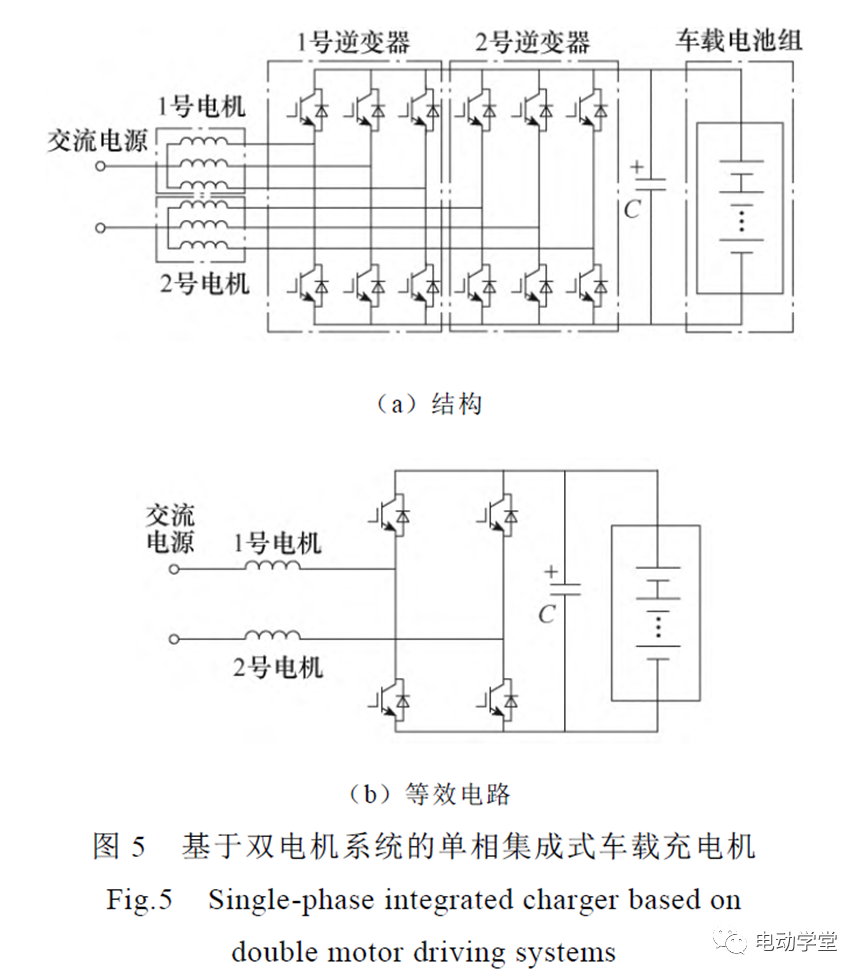

1.2.2双电机驱动系统/利用车内辅助电驱系统

当电动汽车由双电机系统驱动,或车内存在另一套辅助电驱系统时,则可以采用如图5所示基于双电机系统的单相集成式车载充电机的方案。如图5a所示,两台电机绕组分别并联作为网侧电感,而两台逆变器分别共享相同驱动信号,其等效电路如图5b所示。从等效电路可以看到,双电机驱动系统同样被重构为一个单相全桥全控型整流器,从而不再需要额外的不可控整流电路来完成充电工作。

1.3充电时产生起动转矩的问题

集成式系统在充电过程中产生起动转矩,主要发生在三相集成式充电机中。目前,解决该问题的本质目标和思路都是对充电时的气隙磁场进行控制,保证充电时网侧三相对称电流流入电机绕组后,在气隙中不产生旋转磁场。

1.3.1重构裂相电机绕组

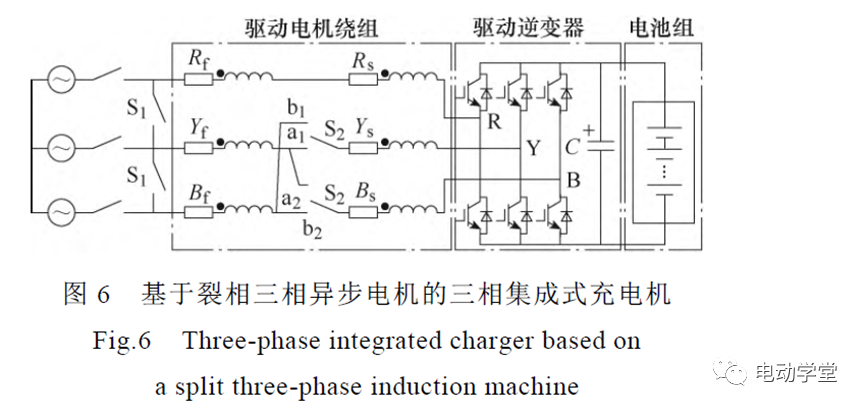

图6给出基于裂相三相异步电机的三相集成式充电机[26]。当切换到充电模式时,S1将三相电源接入,S2切换至b1和b2,令两套电机绕组产生幅值相等且旋转方向相反的气隙磁场,从而保证气隙总磁链为零,消除充电过程中产生的转矩。然而,更改绕组连接无疑增加了系统的复杂性、降低了可靠性。

1.3.2开绕组电机

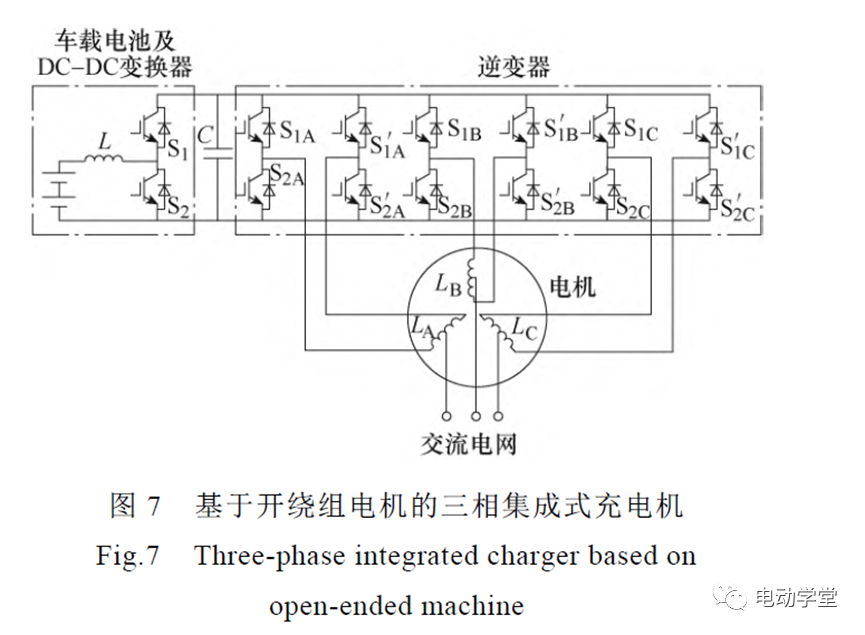

多篇文献都报道了基于开绕组电机的三相集成式充电系统,其结构如图7所示。在该类结构中,各相绕组中点与三相交流电源相连,得益于开绕组电机的逆变器结构,绕组支路具备可控的电流流通能力,当每相绕组的H桥分别共享驱动信号时,流过各绕组支路的电流相等,即每相绕组中的总电流保持为零,因此不会产生起动转矩。

1.3.3多相电机

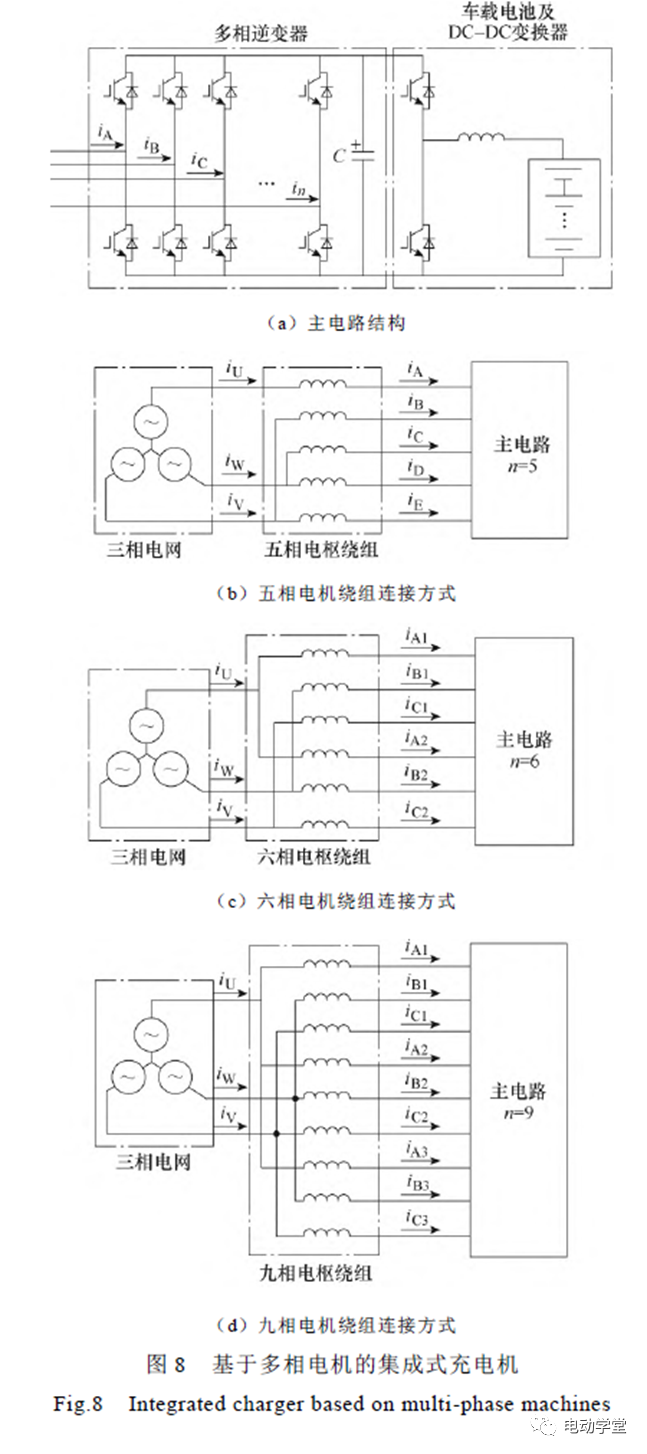

随着现代电力电子技术的不断发展,多相电机驱动系统因其低转矩脉动、高可靠性等优势,在电动汽车等高功率驱动领域日益受到关注[33]。而在集成式车载充电机领域,相比上文介绍的两种解决方案,基于多相电机的集成式系统更具可行性,因此大量文献报道了基于五相电机、六相电机、七相电机和九相电机的集成式充电系统,图8给出了其一般拓扑结构。得益于多相电机在空间上丰富的绕组分布方式和可控逆变器桥臂,基于多相电机系统的集成式充电机,可以通过合理配置各相绕组连接方式,令系统在充电期间不产生起动转矩。关于其具体实现方法,文献以五相电机为例,进行了详尽地介绍。

1.3.4充电期间保持电机旋转

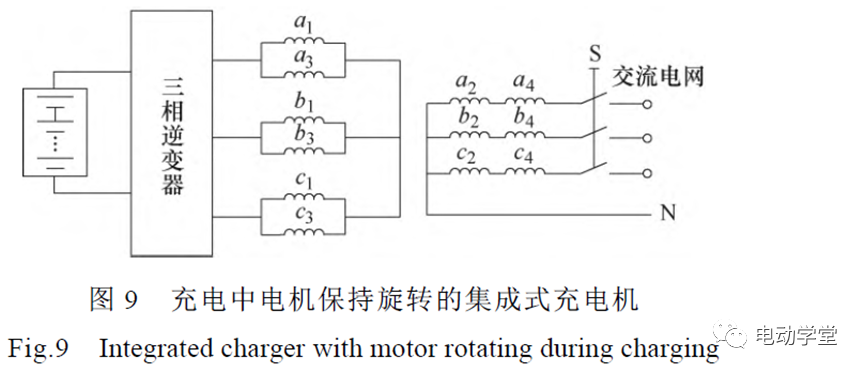

与上述几种解决方案不同,一种令电机在充电期间保持旋转的集成式充电系统结构如图9所示[。可以看出,该类集成式系统同样基于裂相电机进行构建。当系统切换为充电模式时,电机需保持同步速旋转,并网后,电机被作为旋转变压器使用并将电能输送给电池。该类结构不需要考虑转矩产生的问题,不失为一种解决方案,且具备电气隔离功能。但方案整体控制和并网操作复杂,要求电机反电动势与电网电压匹配,车辆静止时电机保持旋转也存在安全风险,且增加系统机械损耗。

1.4隔离充电问题

在各国的充电机标准中,电气隔离均不作为强制性要求,但出于安全性考虑,具备这一功能的充电机总是更优的选择。目前,在集成式车载充电系统中添加电气隔离功能的主要思路为在功率级中增加或构造出隔离变压器。

1.4.1将电机重构为变压器

与电力变压器类似,电机同样由线圈绕组和导磁铁心等构成,因此,通过改造电机绕组的连接方式,即可将电机重构为一台变压器。第1.3.4节介绍过的集成式充电机即为该类型结构(见图9),此处不再赘述。

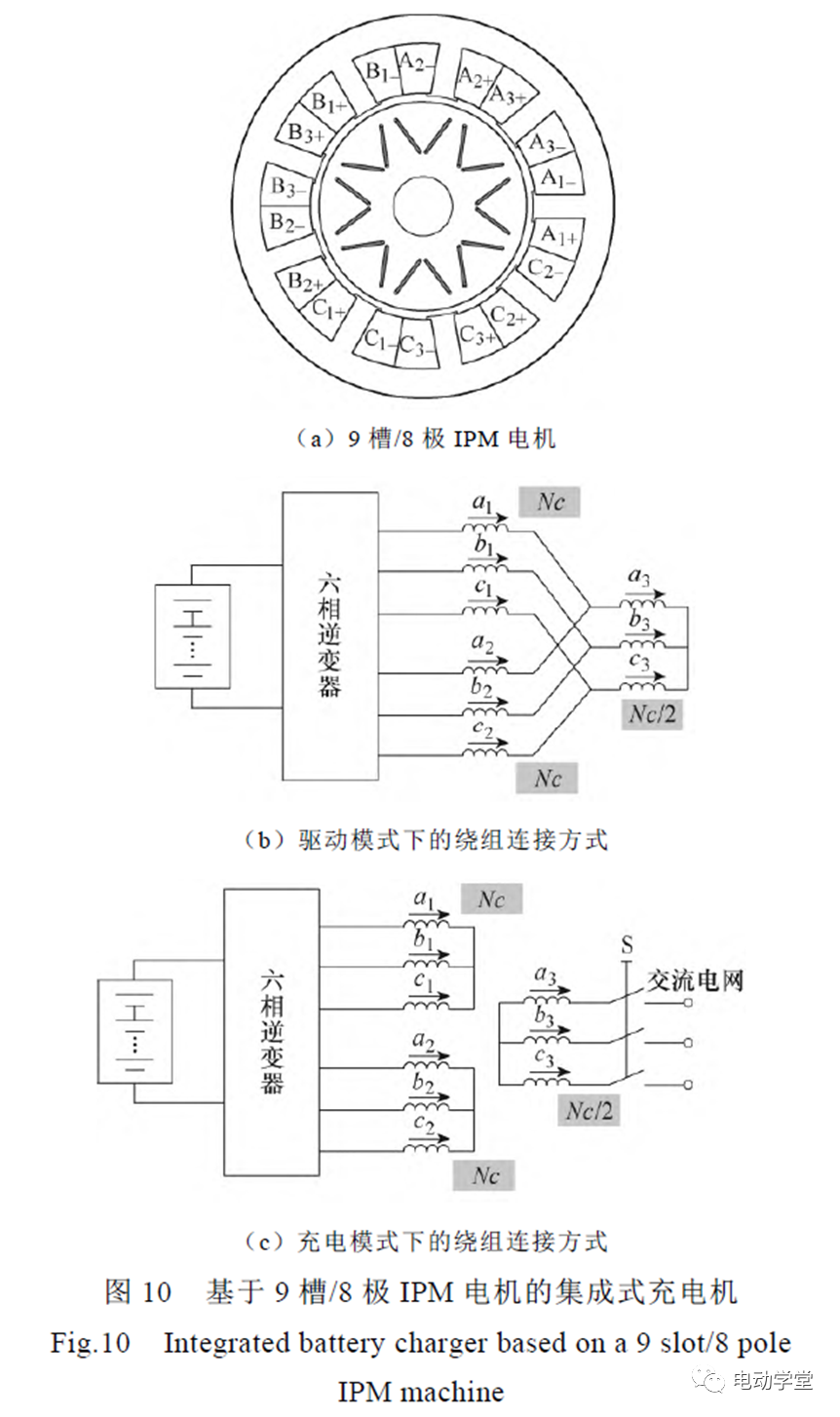

另外,文献提出一种基于9槽/8极内嵌式永磁同步电机(InteriorPermanentMagnetMachine,IPMM)的集成式系统,其电机结构如图10a所示。在该结构中,9个电枢线圈被连接为六端口模式,通过设置不同的线圈匝数,电机在驱动模式下可以等效为一台六相电机进行控制(见图10b);而在充电模式下,电机被重构为一台三相/六相旋转变压器(见图10c),一次侧三相绕组接入电网,二次侧六相绕组则配合电机驱动逆变器为电池组充电。该结构同样在网侧与充电机之间构造了一台旋转变压器,但考虑到该变压器是一台电压比1∶2的升压变压器,而充电机整流器同样基于升压原理,导致最终充电电压过高,可适用范围较窄。

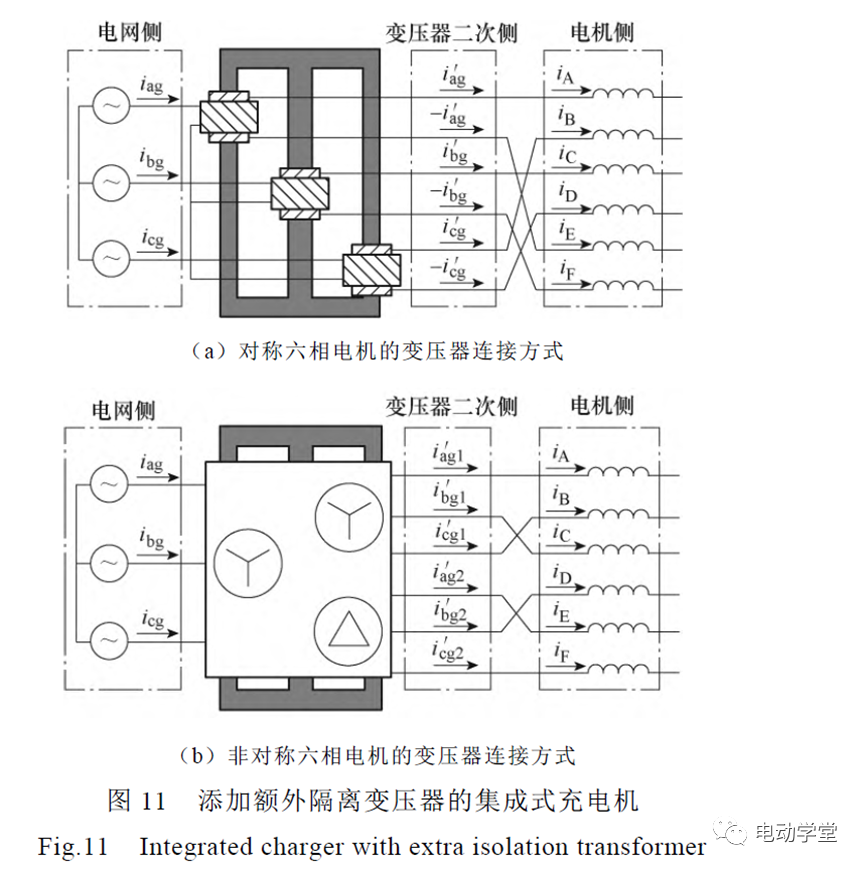

1.4.2增加额外工频变压器

另外一种较为普遍的方法是在车内或车外增加额外的工频隔离变压器如图11所示。文分析了基于对称六相电机或双三相(非对称六相)电机的集成式充电机在添加额外隔离变压器时需要遵循的原则。研究结果表明,为了保证电机在充电时不产生起动转矩,对于对称六相电机,采用一台双边均为单套绕组的变压器即可(见图11a);而对于非对称六相电机(即双三相电机),则需采用二次侧双绕组结构的变压器,且要求两套绕组分别采用星形和三角形连接(见图11b)。

一般而言,由于工频变压器体积和质量均较大,将其放置于车内与集成式充电机轻量化的目标相矛盾,而放置于车外又增加了网侧充电接口的复杂度,与集成式充电机的便捷性和高集成度特性不符,因此该方案很少被采用。

1.4.3采用新型电力电子拓扑

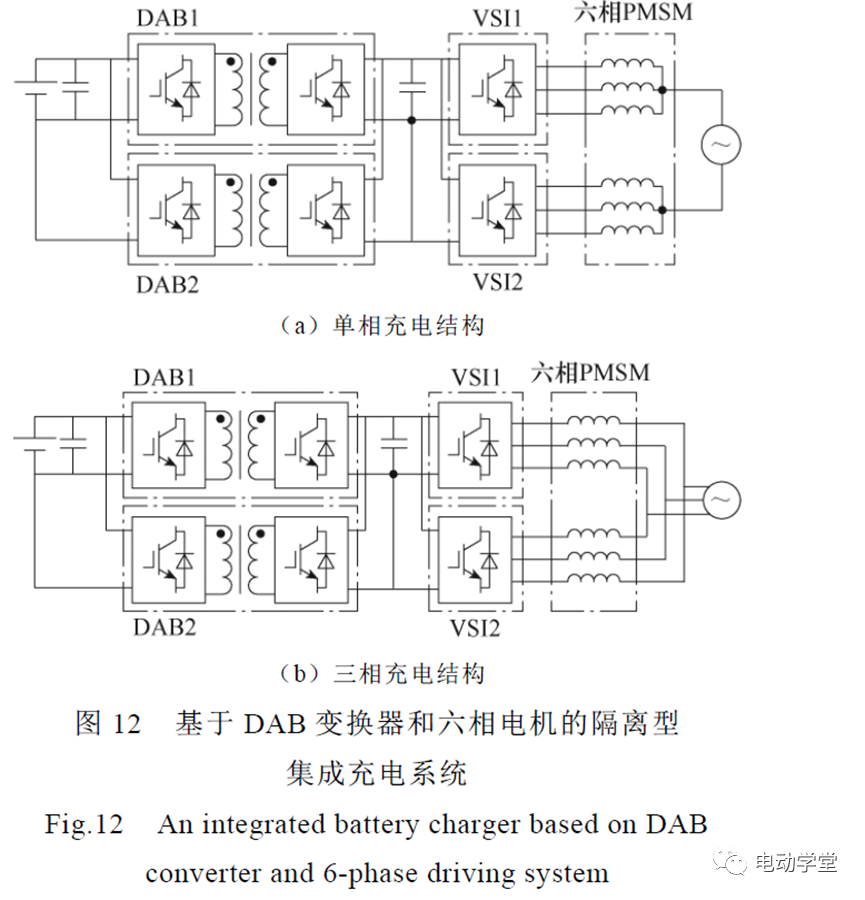

考虑到工频变压器在体积和质量方面的劣势,多种基于新型隔离型电力电子拓扑的集成式充电机相继问世,其思路可以归纳为:首先,驱动电机及其逆变器重构为全桥整流器,将网侧交流电整定为直流;然后,在母线与电池之间增加隔离型DC-DC变换器,从而实现电气隔离。如图12所示

为一种基于双主动桥式(Dual-Active-Bridge,DAB)变换器和六相电驱系统的集成式充电系统。在该系统中,六相电驱系统组成单相(见图12a)或三相(见图12b)整流器,实现交直流转换;一组DAB变换器被设置在母线与电池之间,完成电气隔离。该结构的优势在于直流侧高频变压器体积小、质量轻,但增加了较多的功率器件,因而在成本上同样不具优势。

1.5电压匹配问题

在集成式充电系统中,电机电感通常作为网侧线电感使用,其重构而成的变换器均基于升压原理,将导致直流母线电压必然高于某一特定值(随电网电压变化),若电池所需充电电压低于该值,则充电机无法工作。目前,已有多种解决该问题的方案,其本质均为将充电过程分解为两个功率级完成。一般而言,第一级完成电能的交直流转换,第二级则完成充电电压的匹配。

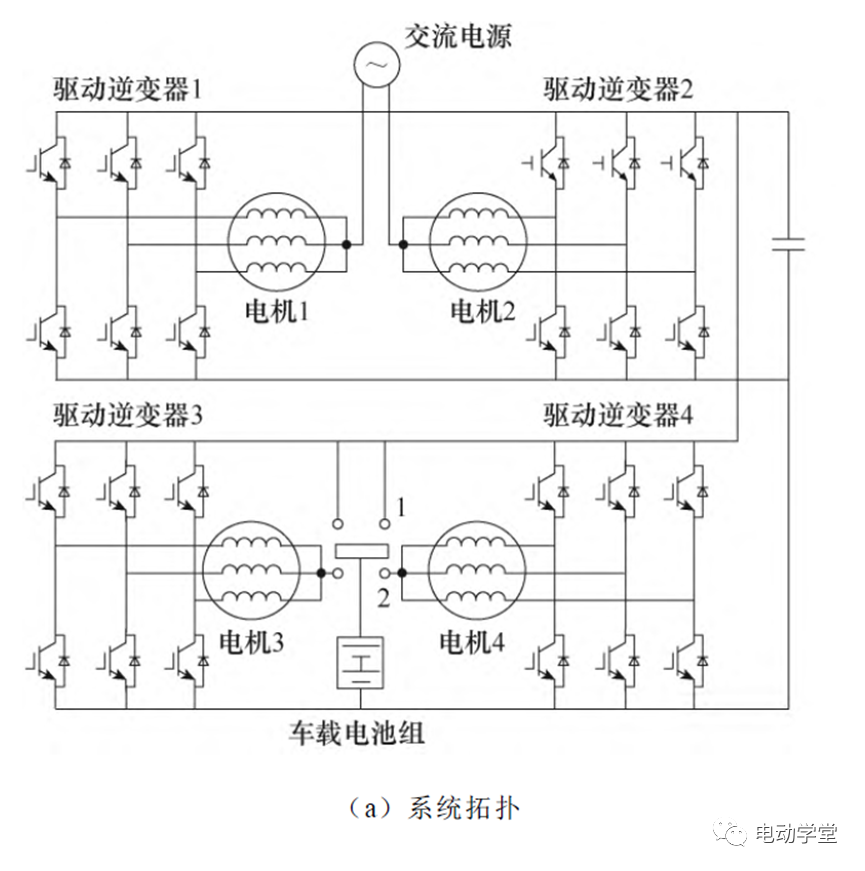

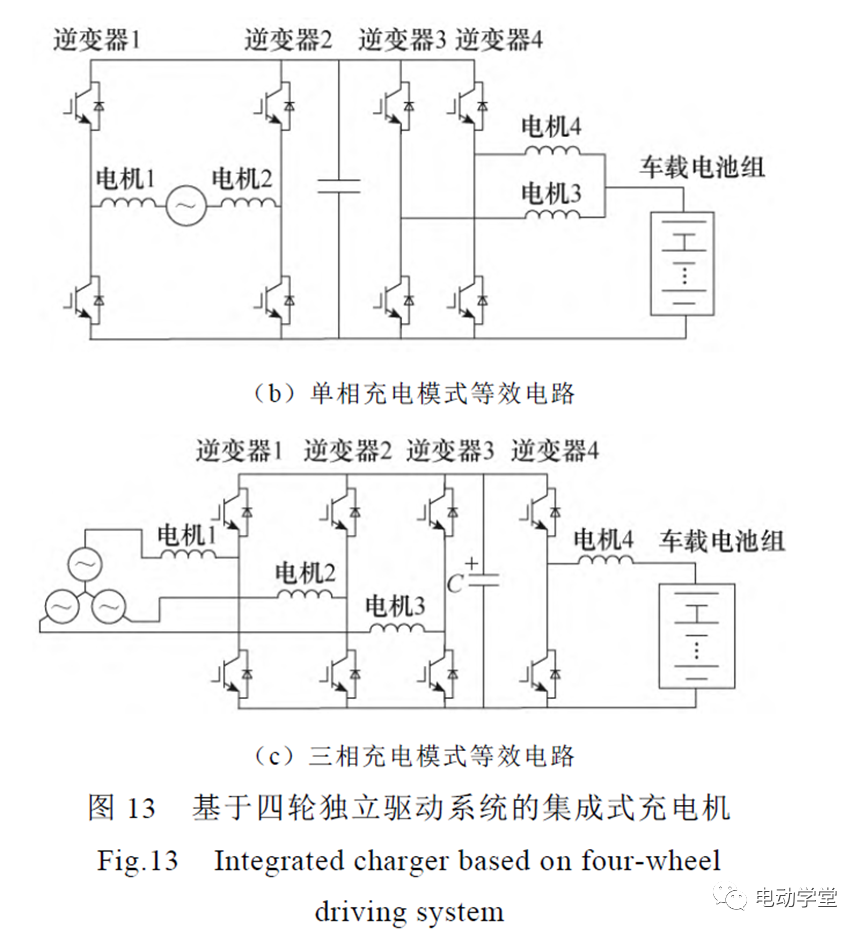

1.5.1基于四轮独立驱动系统的集成式充电机

文献提出一种基于四轮独立驱动系统的集成式充电机,其系统拓扑如图13a所示。该结构中,4台电机的绕组均直接并联使用,其在单相充电模式下(电池侧开关置于位置2)的等效电路如图13b所示,可以看出,此时1号和2号电机及其逆变器构成了单相全桥整流电路,3号和4号电机及其逆变器则在母线与电池之间构造了一个Buck变换器,实现母线电压与电池电压的匹配。虽然文献中没有提及,但很明显,该系统同样可以改造为如图13c所示的三相充电系统,即1、2、3号电机及其逆变器组成三相全桥整流电路,4号电机及其逆变器作为Buck变换器使用,完成电压匹配。因此,该结构可以有效解决集成式系统的电压匹配问题,尽管由于四轮独立驱动系统尚未大规模普及,导致其应用场景受限,但仍是具有良好前景的集成式充电机解决方案。

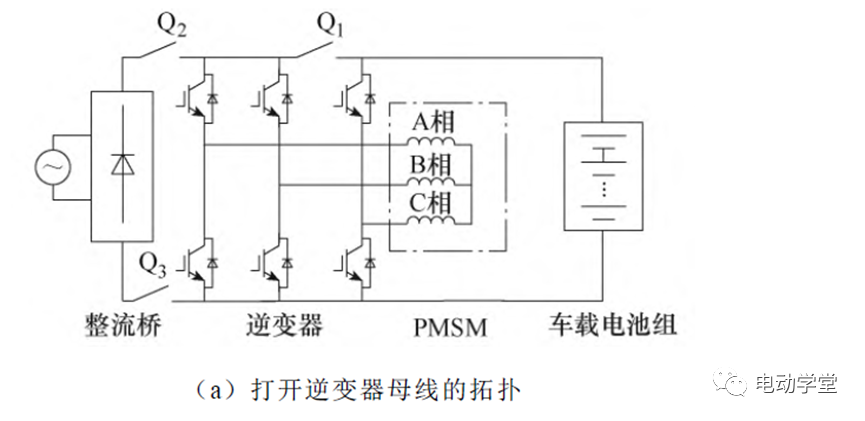

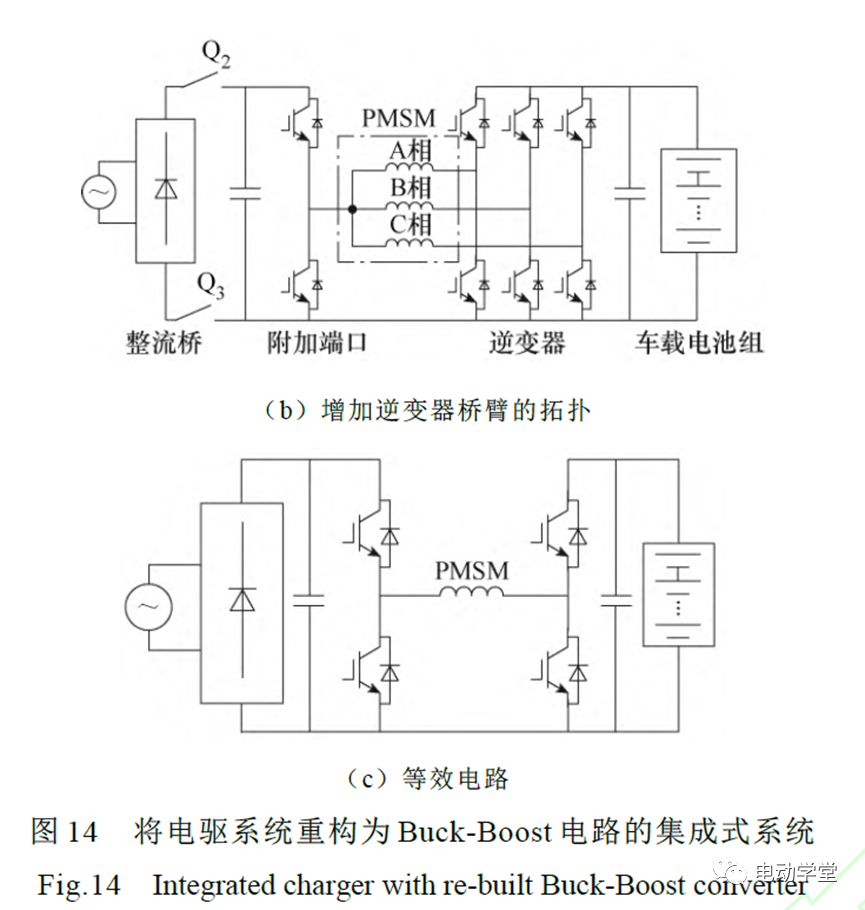

1.5.2电驱系统重构为Buck-Boost变换器

在单电机驱动系统中,多篇文献提出了将电驱系统重构为Buck-Boost变换器的集成式充电机,虽然结构略有不同,但原理相似。第一种结构如图14a所示,通过在电驱逆变器中增加开关Q1,即可在充电模式下将逆变器母线打开(Q1打开,Q2、Q3闭合),将逆变器重构为一个级联型Buck-Boost变换器,居中的换能电感由电机中A、B相绕组并联后与C相绕组串联组成,其等效电路如图14c所示。而图14b所示的结构与上述结构功能相同,区别在于增加了与电机中性点相连的变换器桥臂,换能电感由三相电机绕组直接并联组成,因而无需打开逆变器母线,其等效电路同样如图14c所示。

分析可知,该类型结构实际上是1.2.1节所介绍结构的一个变种,虽然在功能上解决了集成式系统电压匹配的问题,但重构得到的Buck-Boost变换器只能对直流电进行整定,所以需要增加额外的不可控整流器来完成交直流转换工作。

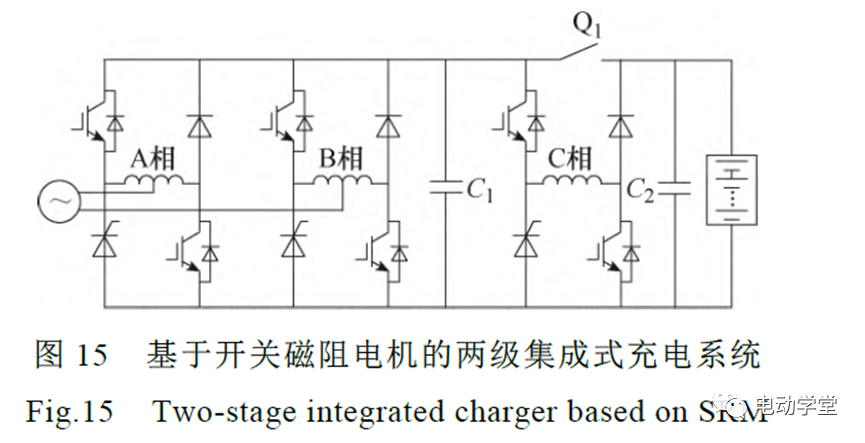

1.5.3重构电驱系统为两级变换器

文献提出将电驱系统重构为两级变换器的集成式充电机拓扑,其基本思路为:将部分电机绕组及其逆变器桥臂构造为交流侧基于Boost原理的AC-DC变换器,实现交直流转换;然后将剩余电机绕组及其逆变器桥臂构造为基于Buck原理的DC-DC变换器,实现母线与电池的电压匹配。

以基于开关磁阻电机(SwitchedReluctanceMachine,SRM)的集成式充电机为例,如图15所示,在充电模式下(开关Q1打开),A、B相绕组及其逆变器桥臂构成了单相全桥整流器,完成电压的交直流变换,同时,C相绕组及其逆变器桥臂则组成了一个Buck变换器,实现充电电压匹配。

该系统在不增加额外功率器件的基础上,实现了集成式充电机的基本功能,且解决了电压匹配问题,但仍存在一些缺陷:首先,由于三相驱动系统电机绕组有限,当部分绕组被用作构建第二级变换器后,剩余绕组无法实现三相充电;其次,对于电机本身而言,其三相绕组阻感参数基本一致,而当电机绕组作为功率变换器中的无源器件使用时,其所在的不同功率级对于电感参数的要求并不一致,因此,使用三相绕组作为不同功率级中的无源器件,无法保证系统输出电流纹波等指标的要求。

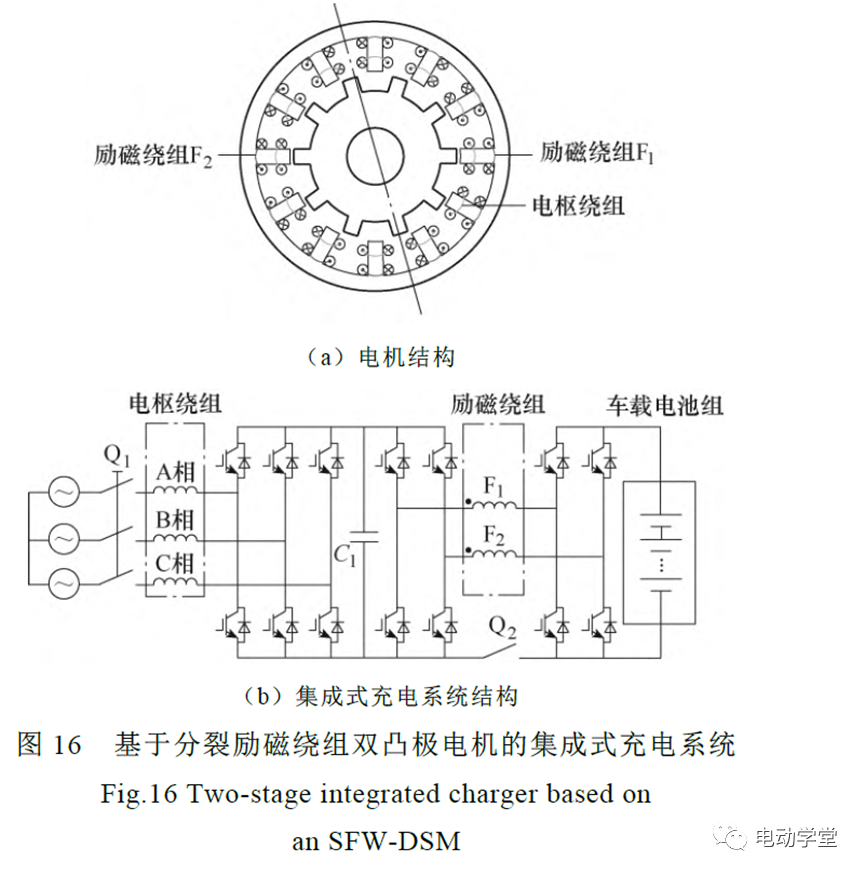

另一方面,基于分裂励磁绕组双凸极电机(Split-Field-WindingDoublySalientMachine,SFW-DSM)的集成式充电系统则给出了更好的解决方案,如图16a所示,作为定子励磁型电机的一种,该双凸极电机在定子侧同时具有一套两相励磁绕组和一套三相电枢绕组,两套绕组相互独立。基于该电机构造的两级集成式充电拓扑如图16b所示,可以看到,电枢部分组成了第一级三相全桥整流器,而励磁部分则构成了第二级DC-DC变换器。与1.5.2小节介绍的集成式系统相比,该结构可以进行单相和三相充电,且电枢绕组与励磁绕组参数相互独立,因此绕组参数可以根据其所在的功率级需求灵活设计。然而,双凸极电机由于其反电动势非正弦性和较大的转矩脉动等劣势,在电动汽车中应用较少,也限制了该类集成式系统的应用。尽管如此,该结构仍为集成式充电系统提供了一个较为合理的方案,也为多励磁源电机在集成式系统中的应用带来了启示。

审核编辑:汤梓红

-

基于矢量控制的永磁同步电机控制方法综述2021-06-29 1537

-

基于ATE的集成电路测试原理和方法综述2021-06-17 2169

-

车载充电器怎么用_车载充电器的安装2020-03-27 8342

-

车载充电器集成芯片—8位单片机EN8F6292018-09-14 2483

-

嵌入式系统综述2017-12-04 821

-

PWM控制技术实现方法综述2017-01-18 865

-

电动汽车充电负荷与调度控制策略综述2017-01-17 905

-

带线损补偿的车载充电方案2016-04-29 2369

-

智能PID控制方法综述2016-04-01 661

-

DC-DC车载充电芯片2016-01-05 5166

-

ARM嵌入式系统开发综述2012-08-18 2147

-

嵌入式车载终端控制系统的通信方案2011-11-10 597

全部0条评论

快来发表一下你的评论吧 !