一种实现磁集成应用的DCDC模式高效率控制策略

描述

前言:本文涉及一种实现磁集成应用的DCDC模式高效率控制策略,解决了磁集成应用中以单独DCDC模式工作时电源转换效率低,不能实现ZVS,不能控制原边PFC输出电压,以及原边电压不受控制导致过电压损坏电路等技术难题。实现了磁集成应用在以DCDC模式单独工作时,以全负载范围ZVS方法实现电源高转换效率,以及同时能控制原边PFC侧的直流电压,大幅度提升了磁集成应用的整体系统可靠性。

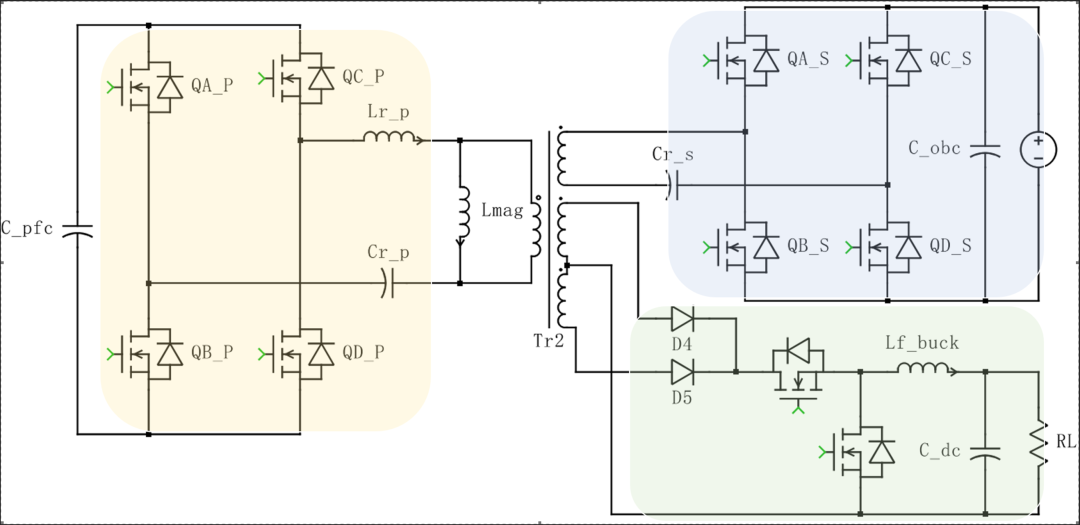

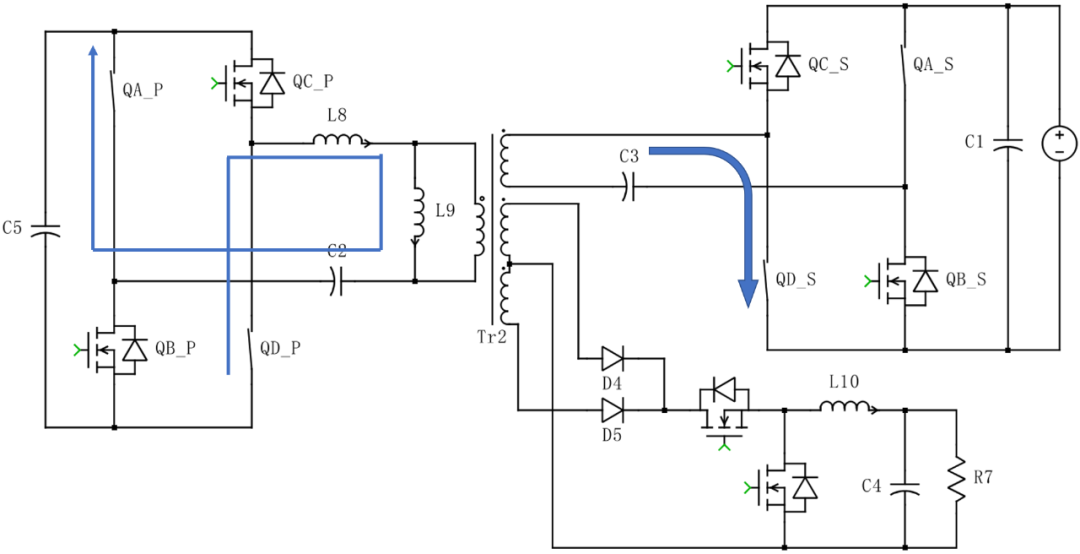

图1,是新能源汽车双向充电功能OBC的磁集成应用的主要功率变换拓扑电路图。其中变压器有四个绕组,磁集成系统中存在三个功率流向,分别是原边PFC高压侧(黄色填充区域),第一副边OBC高压侧(蓝色填充区域),第二副边DCDC低压侧(绿色填充区域)。备注说明:下文为了简化表达,都将PFC高压侧,OBC高压侧,DCDC低压侧,只写为原边,第一副边和第二副边。

(图1)

新能源汽车双向充电功能的磁集成系统可以存在以下几种工作模式:第一种是以OBC模式工作,功率从原边经过原边全桥逆变成交流方波,经过主变压器传递到第一副边,为新能源汽车的高压电池包充电,下文简称为OBC模式。第二种是以OBC加DCDC模式工作,功率从原边经过原边全桥逆变成交流方波,经过主变压器传递到第一副边,为新能源汽车的高压电池包充电。同时也传递到第二副边经过降压电路稳压后为新能源汽车的蓄电池充电,下面简称为D+C模式。第三种是以逆变器模式工作,功率从第一副边经过副边全桥逆变成交流方波,经过主变压器传递到原边,将新能源汽车的高压电池的电能传输到新能源汽车的外部负载供电,下文简称为INV模式。第四种是以逆变器模式工作,功率从第一副边经过副边全桥逆变成交流方波,经过主变压器传递到原边,将新能源汽车的高压电池的电能传输到新能源汽车的外部负载供电。同时也传递到第二副边经过降压电路稳压后为新能源汽车的蓄电池充电,下面简称为D+I模式。第五种是以DCDC模式工作,功率从第一副边经过副边全桥逆变成交流方波,传递到第二副边经过电路整流稳压后为新能源汽车的蓄电池充电,下面简称为DCDC模式。

在新能源汽车双向充电功能的磁集成系统以DCDC模式(模式五)工作时,即为:新能源汽车的高压电池包为输入电源,该电源接通到第一副边全桥两端,此时需要控制第一副边全桥的开关管,可以以全桥对角的方法开通两个开关管(QA_S和QD_S一起开或QB_S和QC_S一起开),第一副边全桥输出可调占空比的方波电压,这个电压会加到主变压器在第一副边的绕组上。根据变压器的电磁感应原理,变压器会在另外三个绕组上输出与第一副边绕组上的电压成比例的电压,不同绕组的输出电压受到变压器的绕组的线圈匝数比约束。

在以DCDC模式(模式五)工作时,我们希望的目的是将新能源汽车的高压电池包的输出电压通过全桥对称脉宽调制控制方法,转换为新能源汽车的低压蓄电池的电压14V,为行车时提供必要的低压电源。但是由于变压器的各个绕组输出电压与第一副边绕组电压成匝比的比例关系,在第二副边DCDC输出整流和滤波电路获得PWM方波的同时,原边高压侧也不可避免的接受到变压器绕组上的PWM方波电压。加在原边高压侧的变压器绕组输出PWM方波电压,会经过原边高压侧全桥MOSFET的体二极管整流,再通过原边高压直流铝电解电容滤波,会在原边高压铝电解电容两端形成不稳定的高压直流电。同时由于原边全桥中还串联了电感和电容器和其它寄生参数,这些器件形成了原边的LC谐振网络,在原边完全空载的情况下,加在原边高压铝电解电容上的电压将会很快超过变压器原边绕组的电压,可能过压损坏与原边相连接的电路器件,可见图2所示。

(图2)

(图2)

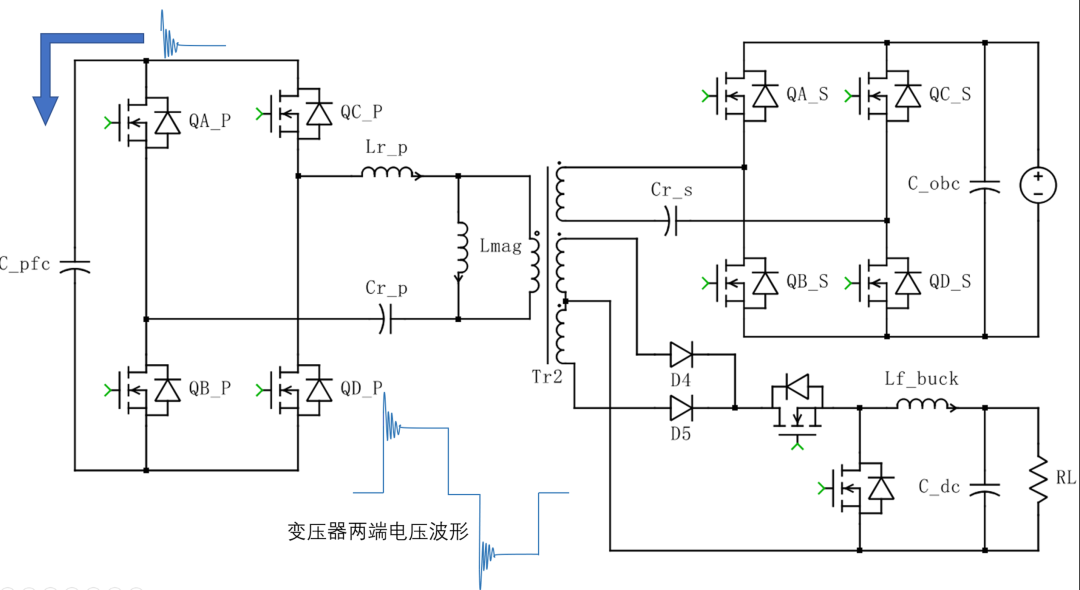

为了解决PFC侧电压不断升高导致高压铝电解电容过电压损坏的问题,现有技术的实现方法是,通过把原边和第一副边的两组全桥,以相同的PWM波来进行控制,可以为原边高压铝电解电容上的电压提供一个可以释放电流的路径,进而可以在稳态工作时将原边高压铝电解电容的电压稳定在与变压器绕组成为同比例的电压值。原边变压器两端电压VFB_P和原边变压器电流IL_P,第一副边的变压器绕组电压VFB_S和第一副边电流IL_S,及其原边和第一副边的两组全桥的八个PWM驱动信号时序,可见图3:

(图3)

从图3可以看到,当以DCDC模式(模式五)工作时控制策略使用普通对称PWM控制,此时第一副边全桥的对角两个开关同时进行开关操作,如QA_S/QD_S/QA_P/QD_P这四个开关管一起开,或QB_S/QC_S/QB_P/QC_P这四个开关管一起开。从图3中可以看到,当原边高压全桥与第一副边的全桥的两组互为变压器同名端的绕组连接桥臂同时开关工作时。原边全桥的桥臂开通时有电压加在原边全桥串联的电感Lr_p和电容Cr_p上,此时流过电感的电流从负向上升到正向,在开通周期内先有电流从原边高压侧的铝电解电容中经过原边全桥的对角开关管流过原边串联电感LR_P到变压器中,这部分电流会经过变压器传递到DCDC的低压输出侧。当原边串联电感的电流负向下降到零后,再由原边变压器绕组的两端的电压加在电感上,产生正向电流,为串联Lr_p电感储能和铝电解电容充电。

当第一副边的全桥开关管关闭后,在此同时也将原边高压侧的全桥开关管关闭。原边串联电感Lr_P因为流过电流存储了磁场能,当原边全桥开关管关闭后。串联电感Lr_p会与原边全桥开关管的寄生电容Coss组成LC谐振电路,在原边全桥的两个桥臂中点会产生电压正弦振荡,此时电感中存储的能量会在正弦振荡中完成传递和转换。由于此时LC振荡电路中的阻性成分极低,所以电感中存储的能量损耗非常少,当一个新的开关周期开始时,原边串联的电感电流再次开始进行负向到正向或从正到负的充电过程。因为从一个开关周期来看,原边串联电感Lr_P电流流入变压器和流出变压器的电流相等。也因为在所有开关管关闭阶段LC振荡损耗较小,所以当电路进入稳态工作时,经过变压器流出和流入到原边全桥的功率相当。 所以,在电路进入稳态工作时,原边PFC高压铝电解电容两端的电压等于原边变压器的绕组两端的电压 ,即便在占空比进行调整,瞬态响应期间两个电压不相等,但是在电路进入稳态工作后这两个电压都会恢复到相等的状态。

在DCDC工作模式(模式五)时候使用对称PWM控制原边和第一副边的两组全桥,其中第一副边全桥不能实现ZVS,导致DCDC工作模式转换效率差。原边高压铝电解电容两端的电压也仅仅只是受限于在变压器匝比,如果当第一副边的输入电压较高如600V以上时,必须要使用较大的匝比让原边变压器绕组的输出电压低于420V(通常从成本最优化考虑原边高压铝电解电容器的最高耐压为450V),这样才能保证新能源汽车双向充电功能的磁集成应用的可靠性和寿命保证。但是较大的原边和第一副边的匝比就不能优化D+C(模式二)或D+I(模式四)模式工作时,原边到第一副边或第一副边到原边的功率转换效率。通常情况下新能源汽车双向充电功能的磁集成应用的原边到第一副边或第一副边到原边的功率转换控制技术是使用CLLC或DAB控制策略。新能源汽车双向充电功能的磁集成应用以这类控制方法工作时,较大的匝比严重降低了功率变换效率,会使系统始终不能在最优工作点进行功率转换。原边和第一副边的匝比较大还加大了流过全桥的开关管导通电流,导致选型困难,开关管发热量增大以及系统可靠性降低等问题。

本文主要是为了解决新能源汽车双向充电功能的磁集成应用在以独立DCDC模式(模式五)工作时使用对称PWM模式控制效率偏低,原边PFC电压不受控制,变压器的匝比不能优化等问题。

本文提出了一种全新的控制方式,在新能源汽车双向充电功能的磁集成应用或新能源汽车充电功能的磁集成应用中以独立DCDC模式(模式五)工作时,第一副边全桥使用不对称PWM全桥控制,在原边全桥使用对称PWM全桥控制,并通过调整两个全桥输出在变压器上的的交流方波电压的相位差,可以实现对原边高压铝电解电容上的电压实现控制,同时还实现了第一副边全桥的全负载范围ZVS工作,大幅度的改善了独立DCDC模式(模式五)工作时的功率转换效率,降低了原边高压电解电容电压,优化了原边和第一副边的变压器匝比,从而实现整体系统的高效率,高可靠性。

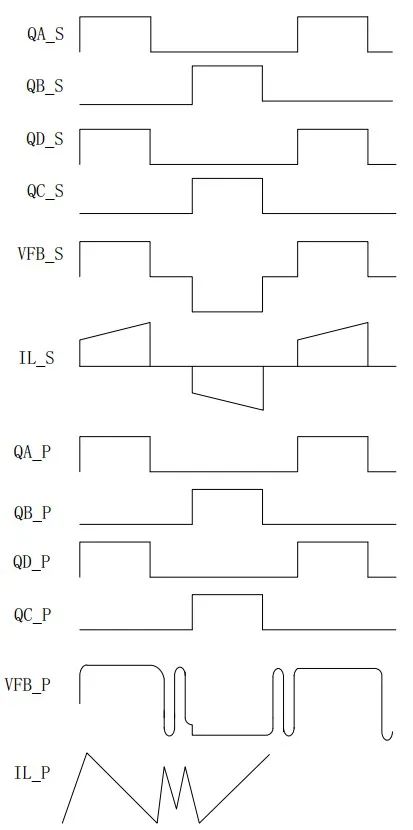

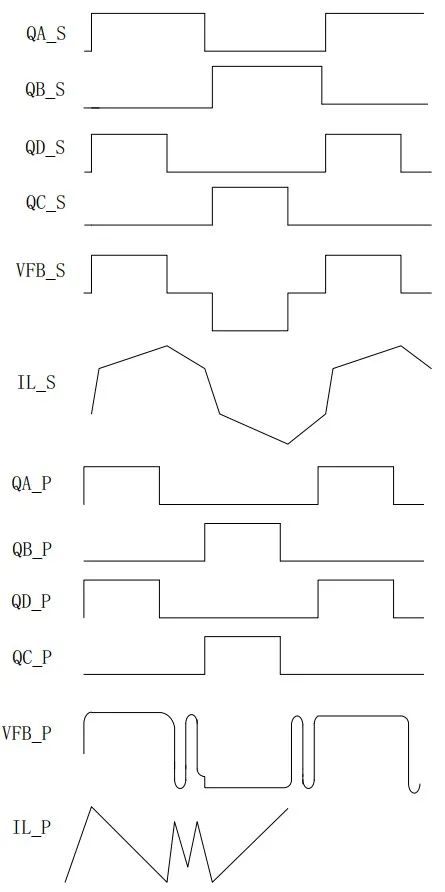

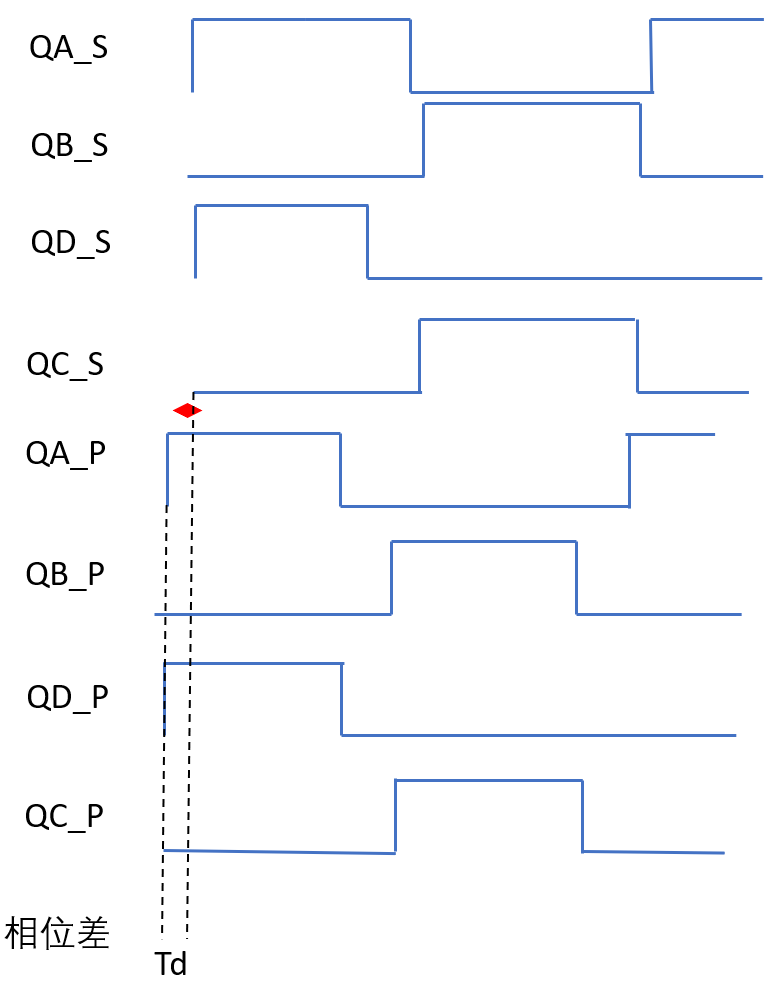

第一副边使用不对称PWM全桥控制,其具体波形可见图4所示。不对称PWM全桥与普通移相全桥控制不同,不对称PWM控制全桥的第一副边的两个高端开关管(QA_S和QC_S)互补开关,再通过调整第一副边全桥低端开关管(QB_S和QD_S)的占空比来实现对全桥输出PWM方波电压的宽度进行控制,从而实现DCDC的输出稳压。

(图4)

在第一副边使用不对称ZVS全桥控制,可以让第一副边的高压全桥实现较大负载范围的ZVS。同时与传统移相全桥控制方法不同,在变压器两端电压波形为零时,不对称ZVS全桥仅有高端开关管(QA_S或QC_S)处于开通,其余三个开关管都处于关闭状态,这样有助于降低变压器第一副边的环流电流。原边高压全桥使用对称PWM控制,这个原边PWM驱动波形时序上同步于第一副边高压全桥的输出有效PWM电压方向,并超前一定的时间,可见图5所示。

由于在原边高压全桥的输出电压PWM为零时,原边全桥的所有开关管(QA_P/QB_P/QC_P/QD_P)均已经关闭,串联在原边全桥中的电感Lr_p需要找到释放路径,所以串联在原边全桥中的电感Lr_p会与原边全桥的桥臂中开关管和变压器的寄生电容产生谐振。因此原边电流在原边PWM全部关闭后存在由LC谐振产生的三角波电流。当第一副边高压全桥的对角开关管同时开启(QA_S和QD_S一起开或QB_S和QC_S一起开)会输出高压方波,原边全桥的对称PWM控制方法也会同时开启与变压器同名端对应的桥臂开关管。此时电流会先流入然后流出原边高压全桥,在系统工作达到稳态后原边高压铝电解电容上的电压会与变压器原边绕组的电压保持一致,这种工况的工作原理已经在技术背景中详细描述。

通过调整原边高压全桥的对称PWM波形与第一副边高压全桥的不对称PWM波形之间的相位差,实现了对原边高压铝电解电容器的电压控制,更进一步的提升了新能源汽车充电功能的磁集成应用的DCDC的可靠性,让不能被控制的原边高压铝电解电容器的电压控制变得能被控制,并且可以在任何负载情况下都维持稳定,其原边和第一副边两个全桥的PWM波形可见性图5所示。

(图5)

通过让原边全桥的对称PWM驱动超前于第一副边不对称PWM驱动,解决了第一副边高压全桥在以不对称PWM全桥工作时在轻负载不能实现ZVS的缺点。因为原边全桥超前开通后,会有电流流入第一副边全桥,帮助第一副边全桥实现了全范围的ZVS工作。并且通过调整原边对称PWM与第一副边全桥不对称PWM信号的时间差(图5中的Td),还可以控制原边电解电容上的电压值,超前时间越多(Td越大),原边电解电容上的电压值越低。是因为有更多的电流在这个超前的时间里传入到了第一副边,使得电路进入稳态工作后降低了原边高压电解电容的电压。当两个全桥的PWM驱动信号没有超前和滞后的时间差时,原边电解电容上的电压等同于变压器绕组上的电压值。

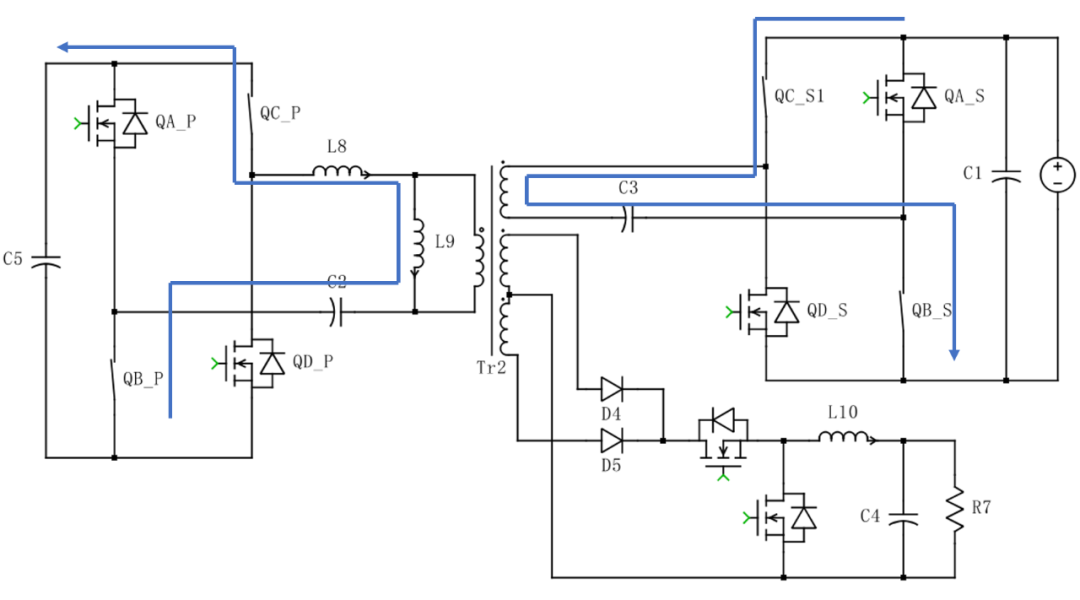

其具体工作时序可见下图所示,图6显示了原边全桥和第一副边全桥的变压器绕组同名端对应的桥臂同时处于开通状态(原边全桥QC_P和QB_P, 第一副边全桥QC_S1和QB_S)。此时第一副边全桥分别向原边和第二副边DCDC整流器传输功率。此时原边全桥电流从负向流到正向,在稳态时串联在原边全桥中电感的流入和流出的电流处于相等值。

(图6)

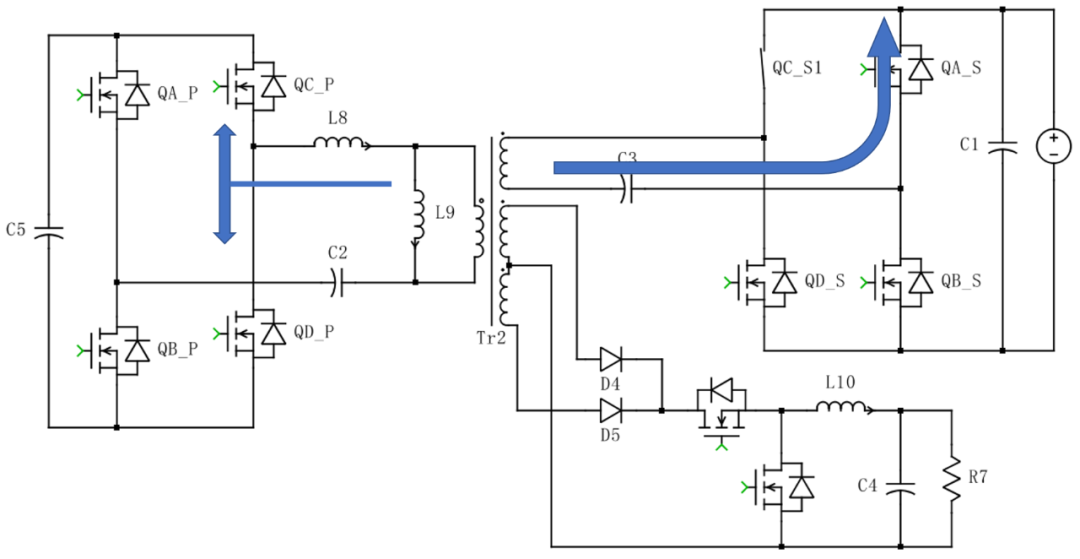

第一副边全桥低端开关管(QB_S)受到DCDC的反馈环的控制在达到所需的ONTIME后会关闭低端开关管。此时第一副边全桥的电流会因为QB_S关闭后,会流经QA_S体二极管和QC_S1后形成第一副边全桥的新的闭环电流路径。而原边全桥和原边桥臂中串联的谐振电感,也因为在上一个状态里流过电流,此时会向QC_P和QD_P的寄生电容充电,然后流过QC_P和QB_P的体二极管形成新的闭环电流路径,同时与原边桥臂中的寄生电容进行谐振,在这个状态里原边所有开关管全部关闭,可见图7所示。

(图7)

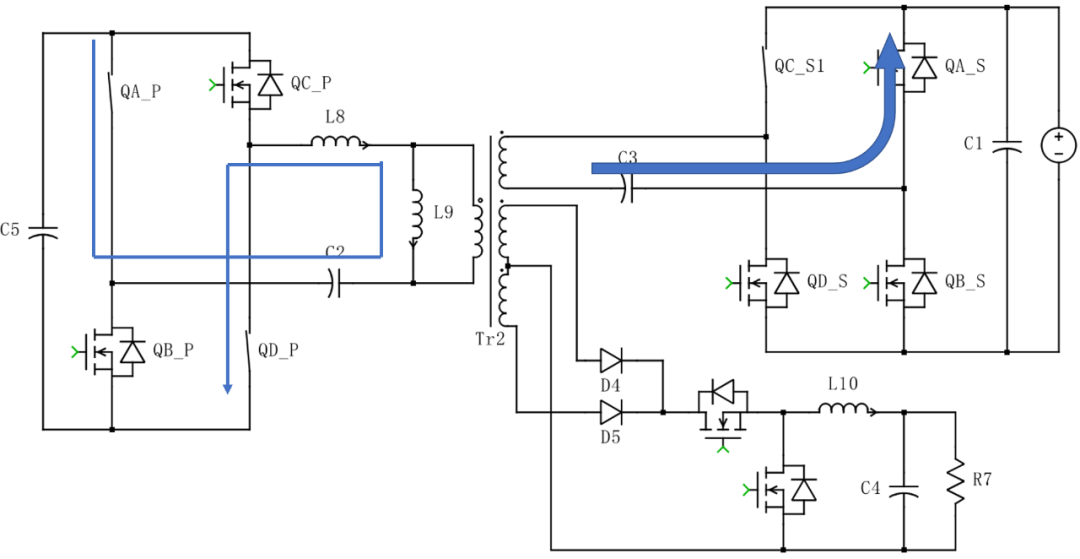

让原边全桥的驱动PWM超前于第一副边全桥的驱动信号,随着原边全桥的PWM开启另外一组桥臂(QA_P和QD_P),电流流出变压器原边绕组的同名端,所以也会有电流流入变压器第一副边的同名端。在此状态下原边全桥的驱动信号超前于第一副边全桥的驱动,所以会在该段时间内(超前时间Td)有较大的电流流入到第一副边全桥的QA_S和QB_S桥臂,为第一副边全桥的ZVS实现提供了足够的电流,经过测试原边全桥的对称PWM驱动信号仅需超前于第一副边全桥的驱动信号300ns以上即可实现全范围的ZVS,可见图8所示。然后QC_S1开关管关闭,也会有电流顺势流过QD_S的体二极管,从而实现了QD_S和QA_S的ZVS。

(图8)

然后第一副边全桥的PWM信号改为QA_S和QD_S开通,电流从第一副边高压全桥流入到变压器原边全桥和第二副边DCDC整流滤波电路,为DCDC提供功率。在此同时,原边电流也进行了换相,从上一个状态的负向,变为正向电流,可见图9。

(图9)

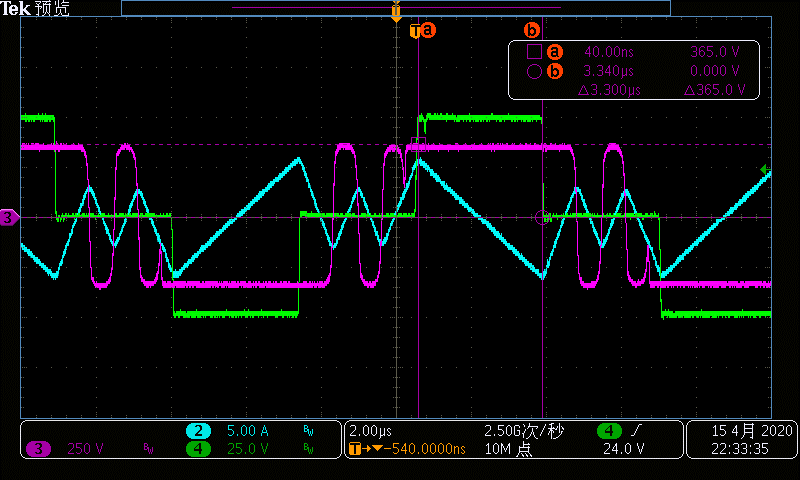

原边高压全桥和第一副边全桥的PWM实际波形可见图10所示,测试波形具体展示了在具体电路中的实际工作情况。控制第一副边全桥驱动为不对称PWM驱动,降低第一副边全桥的环流,提升轻负载效率。同时让原边全桥使用对称PWM驱动,让原边全桥超地驱动超前于第一副边全桥的不对称PWM驱动300~500ns,可以实现第一副边全桥的全范围ZVS,也降低原边直流母线上铝电解电容的电压值,通过开环或低增益闭环控制原边全桥PWM的超前时间,可以同时实现DCDC输出电压和原边高压直流母线电压的稳定。

解决了目前新能源汽车双向充电功能的磁集成和单向应用充电功能的磁集成的DCDC以模式五工作时的缺陷,实现了DCDC模式高效率转换,整机高可靠性,拓宽了输入输出范围,优化了主变压器的匝比设计等优点。

(图10)

-

一种新型高效率的服务器电源系统2024-12-19 419

-

针对TMS320C2834x微控制器采用DCDC转换器的高集成度、高效率电源解决方案2024-10-11 297

-

使用DM365的DCDC转换器的高集成度、高效率电源解决方案2024-10-10 297

-

一种高效率的同步降压DC-DC变换器3A输出电流2021-11-15 1462

-

一种高效率小功率开关电源设计2021-09-22 995

-

高效率低纹波峰值电流模Boost型DCDC稳压器设计2021-08-31 1083

-

请问怎样去设计一种高效率音频功率放大器?2021-06-02 2345

-

利用负载电流模式切换功能在更宽负载电流范围实现高效率2018-12-04 1952

-

数字电源技术助力实现电源高效率2018-09-26 1896

-

一种高效率F类功率放大器芯片的设计2017-01-07 881

-

新颖高效率开关电源控制器设计方案2012-07-25 10486

-

一种提高效率和减小电压纹波的电荷泵2009-12-14 821

-

一种简洁的高效率开关电源的设计2008-11-26 4844

全部0条评论

快来发表一下你的评论吧 !