利用图像引导的原位无掩模光刻实现微流控器件的快速成型

描述

近年来,微流控技术已经成为在分析、生物医学和临床应用中开发微全分析系统(µTAS)和护理点(POC)医疗器件的基石。基于数字微镜器件(DMD)的无掩模光刻技术凭借其自定义图案生成能力、快速的制造速度和相对较低的初始成本,在低成本、高分辨率微流控器件的制造中显示出良好的前景。由于通常需要在光刻胶薄层中实现,这种制造方法一般需要利用刻蚀或深反应离子刻蚀(DRIE)工艺来进一步加工衬底,然后才能制造出厚度为纳米到亚毫米尺度的微流控器件。因此,原位无掩模光刻技术在微流控器件的一步快速成型中发挥着重要的作用。

原位无掩模光刻工艺中的聚合反应取决于预聚物溶液中使用的材料、局部光化学环境和紫外线(UV)强度分布。无论是在阳离子聚合反应还是自由基聚合反应中,反应物质都会从激发区向外呈放射状扩散。此外,基于数字微镜器件的照明通常存在光不均匀性。当附近有曝光区存在时,自由基扩散和光不均匀性的共同作用会造成特征结构展宽、过度固化和特征结构之间的分散性连接。因此,减少特征结构之间的距离被证明比减少特征尺寸更具挑战性。当制造载细胞结构时,由于细胞的光散射增加,这个问题会变得更加突出,从而导致打印时缺乏分辨率和精度。这一现象通常被称为“邻近效应”,该效应可以归因于聚合物链生长、光的不均匀性、光的散射、热或分子扩散,以及在随后的曝光工艺中曝光剂量的增加。

解决邻近效应并制造高保真特征结构的最常见方法包括通过线性光栅、振荡、曝光剂量调制来操纵入射光,或者通过与光抑制剂混合来操纵预聚合物溶液本身。然而,线性光栅的有效性仅限于薄光刻胶层,而操纵预聚物溶液的方法主要能够提高3D打印中的垂直而不是水平空间分辨率。近年来,为了解决这一问题,众多研究人员做出了巨大的努力。负投影光刻技术(NPL)是一种提高基于聚乙二醇二丙烯酸酯(PEGDA)的无掩模光刻技术空间分辨率的方法。该方法可以在20 μm ~ 50μm厚的微流控器件中制造边长为25 μm、相互距离为100 μm的正方形结构。然而,负投影光刻技术是一个多步骤的聚合工艺,需要复杂的材料合成。闪光光聚合被提出用于控制光引发剂自由基扩散和减少邻近效应。但减少曝光时间和增加曝光强度会对结构均匀性产生负面影响。因此,需要在无掩模光刻过程中更好地控制曝光和图案生长。由于摄像头和人工智能(AI)集成技术的进步,基于图像分析的控制在生产中越来越受欢迎。目前,图像辅助的闭环控制已经被用于基于激光的增材制造方法及其质量控制。

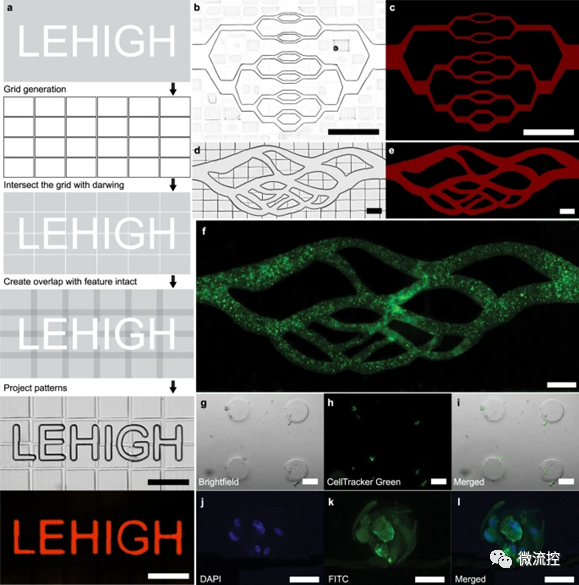

据麦姆斯咨询报道,为了克服上述挑战,近期,来自美国理海大学(Lehigh University)的研究人员提出了一种基于原位图像分析和间歇流量控制的确定性制造工艺方法,名为图像引导原位无掩模光刻(IGIs-ML)方法。通过使用动态图像分析和集成流量控制,图像引导原位无掩模光刻法实现了大面积和多器件制造的密集特征的优异的可重复性和保真度。这种通用而强大的方法可以用于制造各种微流控器件,并解决快速原型制造中关键的邻近效应和尺寸限制问题。图像引导原位无掩模光刻法的经济性和可靠性使其成为探索超越传统快速原型制造方法的强大工具。相关研究成果以“Rapid prototyping of high-resolution large format microfluidic devicethrough maskless image guided in-situ photopolymerization”为题发表在NatureCommunications期刊上。

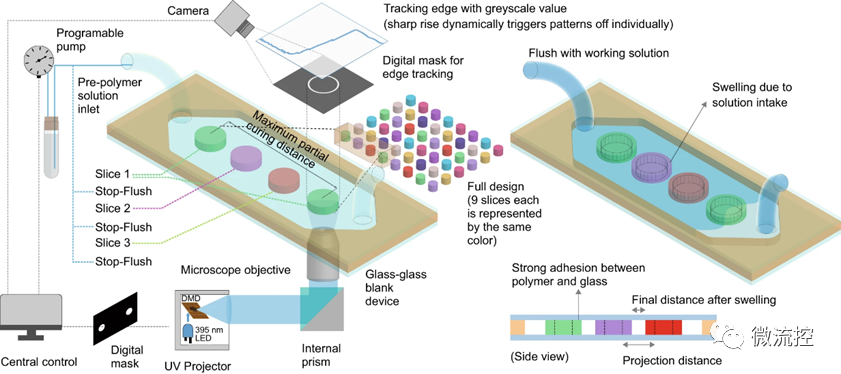

图1 基于原位图像引导的微流控原型器件制造示意图

具体而言,研究人员提出了一种一步原位原型制作的系统性方法来制造各种微流控器件,并首次将基于图像的反馈系统用于投影图案的精确控制、紫外线的高速触发和无掩模光刻的流量控制。该方法可以实现灵活的工艺控制,并且不受材料、紫外线功率、光均匀性和器件厚度或器件类型的影响。

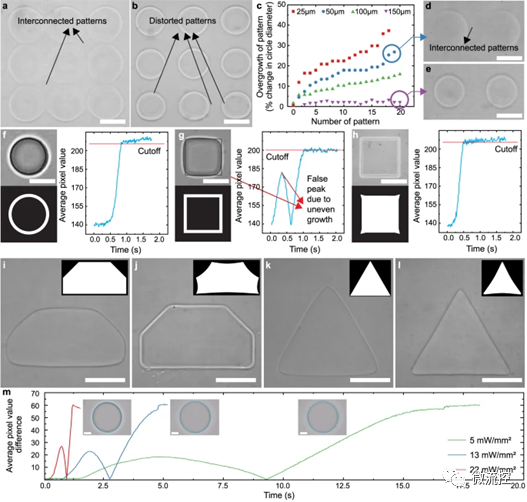

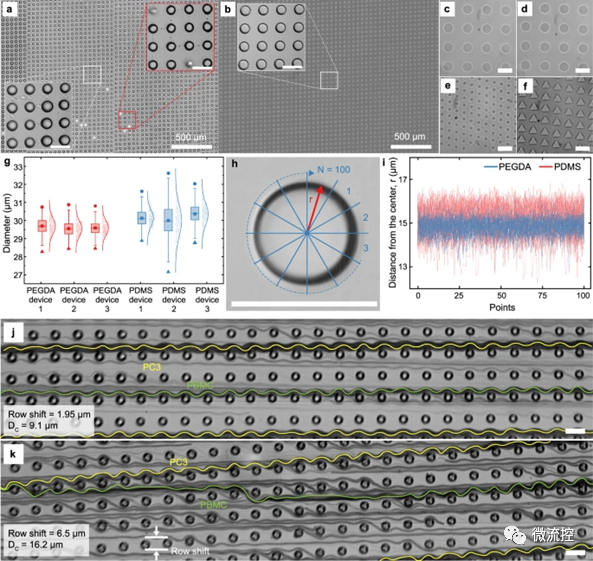

图2 无掩模光刻的原位跟踪和动态投影

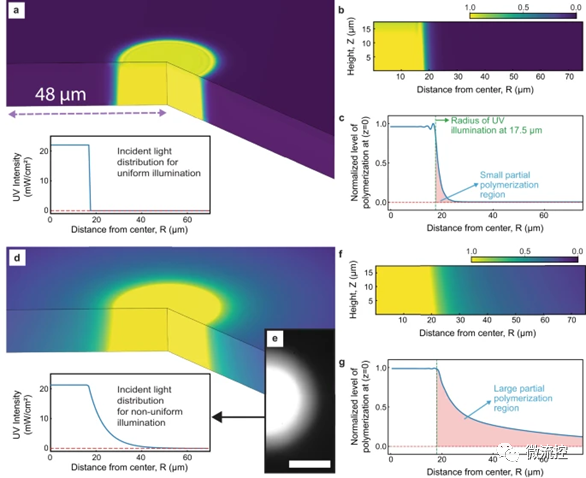

图3 模拟自由基扩散和光不均匀性对器件制造的影响

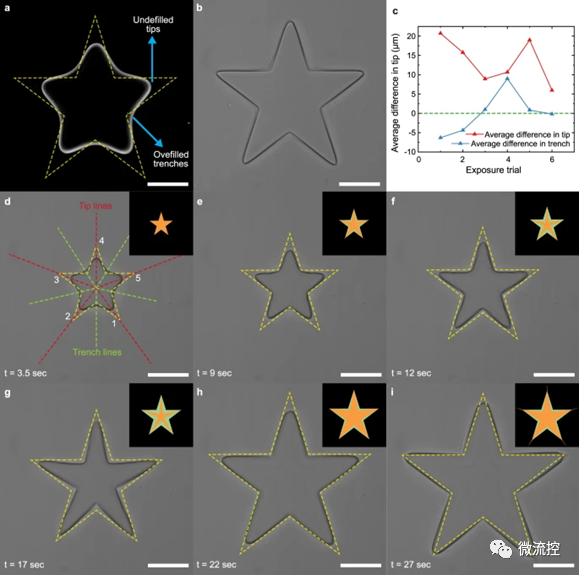

图4 光固化过程中的动态形状校正

通过制造大型确定性侧向位移(DLD)器件,该方法展示了优越的空间图案保真度和可重复性。此外,研究人员通过成功地对各种光敏材料(包括PEGDA 700、PEGDA 250、商业树脂和明胶甲基丙烯酰(GelMA))进行图案化,证明了该方法的通用性。

图5 所提出的大规模制造方法的可重复性

最后,该研究通过直接从CAD文件中以最少的工艺步骤制造出两个脉管网络状结构,以及生成具有可调参数的均匀凹微柱用于细胞球体培养,进一步证明了该方法的可行性。

图6 自动化原位微脉管和载细胞水凝胶制造

总体而言,该研究建立了一个对材料、实验装置和技术人员依赖度最小的系统性方法,其可以制造出与目前的快速成型平台相比具有更高空间分辨率的各种微流控器件。

审核编辑:刘清

-

VirtualLab Fusion应用:锥形相位掩模的Talbot图像2025-02-26 812

-

光刻图形转化软件免费试用2025-05-02 6801

-

光刻技术原理及应用2012-01-12 10628

-

详析3D打印、快速成型与快速制造技术2015-08-04 7744

-

什么是3D打印?什么是快速成型?主流快速成型工艺的成型原理及优缺点分析2018-06-06 34369

-

利用微流控技术制备高度贯通多孔微载体2019-06-30 4773

-

巨浪进军快速成型制造领,研发首台激光金属3D打印机2020-05-08 2920

-

快速成型解决方案:满足执业工程师的需求2021-03-22 624

-

什么是3d打印快速成型技术与其优点及原理2021-04-03 13889

-

用于后端光刻的新型无掩模技术分析2022-07-26 2056

-

一种通过软光刻技术制造刚性微流控器件的详细方案2023-02-14 4281

-

Imagga利用DGX Station实现快速图像识别2023-08-01 1221

-

考虑光刻中厚掩模效应的边界层模型2023-08-25 1061

-

解析光刻芯片掩模的核心作用与设计2024-01-18 2472

全部0条评论

快来发表一下你的评论吧 !