边缘计算微服务操作系统的设计与实现

描述

作者:赵安琪,李昊巍

中国工业互联网研究院

导读

面对边缘计算运行环境不统一、适配难,工业边缘计算微服务开发难度高,微服务生态系统碎片化,以及工业边缘计算行业应用难以落地等技术和行业共性问题,本文实现了一种边缘计算微服务操作系统,包括边缘计算微服务运行层、边缘计算微服务开发层,以及边缘计算微服务工业组件库,旨在提供微服务开发、集成、发布与共享为一体的敏捷式公共开发框架,提升工业微服务开发核心能力,强化工业物联及智能应用开发技术支撑,推动我国新型基础设施建设和制造行业智能化转型升级。

01引言

工业大数据在智能制造中发挥着关键作用,特别是在实现系统内外因素交互的快速响应方面。工业设备在加工过程中产生的大量数据对于确保设备健康、故障诊断和优化产品质量等方面至关重要。然而,一方面工业设备产生的大量加工数据给数据的云端传输和存储带来了巨大压力,人、机、物全要素互联趋势下,接入终端急剧增长,数据分散性、碎片化加剧,伴随着生产业务实时性、可靠性和协作性等需求的不断提高,现有云端模式处理能力捉襟见肘。边缘计算是工业互联网平台的重要组成部分,具有从设备连接到边缘智能的一系列重要功能,已广泛应用于物联网。另一方面,面对边缘计算运行环境不统一、适配难,工业边缘计算微服务开发难度高,微服务生态系统碎片化等技术和行业共性问题,传统软件的开发方法成本过于昂贵,开发方式过于僵化,开发周期长且定制化能力弱,难以为工业企业提供高效、便捷的软件产品交付,工业领域亟需推出一种具备边缘计算微服务统一、敏捷开发框架的边缘计算计算微服务操作系统。

02国内外发展现状

国内外工业企业、工业转型升级服务商和互联网企业在工业互联网边缘计算微服务建设方面均有投入。国外方面,GE Predix、西门子MindSphere、AWS IoT Greengrass 和Microsoft Azure IoT Edge 等都围绕自身优势和平台应用的可复用能力,通过云平台支持边缘计算微服务容器的部署、运行和管理,从而达到简化工业组件开发部署等目的。

国内方面,阿里巴巴、华为等国内主要边缘计算平台,都围绕我国工业产业特点,进行了边缘计算的微服务开发建设。建设和发展面向特定行业的工业互联网边缘计算微服务操作系统,正在成为全球工业转型升级的新趋势。

03系统架构设计

3.1 需求分析

工业互联网是新一代信息通信技术与先进制造业深度融合所形成的新兴业态与应用模式。其中,边缘计算是在位于边缘层靠近物或数据源头的网络边缘侧构建的融合网络、计算、存储及应用核心能力的分布式开放体系和关键技术,是工业互联网平台的重要组成部分。然而,由于各类型企业传统优势不同,技术栈不同,整体架构各异,使得当前的边缘计算软件之间的互通性和互操作性不强,数据采集、协议转换、工业机理及智能算法等模块复用困难,缺乏能够结合各家所长的、兼容性强的统一技术框架。本文基于工业系统的传统应用模式,将工业制造领域具有共性技术和数据资源进行整合, 突破传统工控系统复杂而庞大的设计与开发模式,提高工控系统的交付与应用效率。

3.2 架构设计

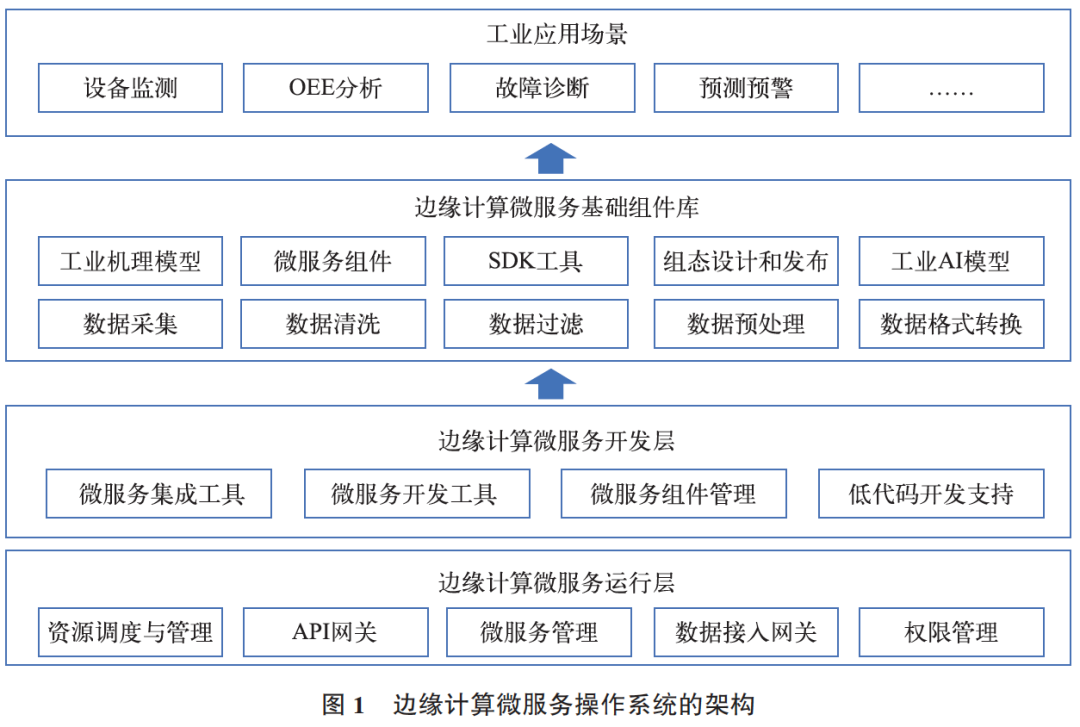

边缘计算微服务操作系统架构如图1 所示,针对系统环境缺失、组件语义鸿沟、生态协同障碍和应用实践模式等问题,具备边缘计算微服务运行层、边缘计算微服务开发层、边缘计算微服务基础组件库和工业应用场景等四个层次。

1)边缘计算微服务运行层。采用数字孪生、国产AI 芯片等软硬件技术,构建异构时序存储,以及派生数据轻量化编排服务,实现边缘侧设备和信息系统数据采集、工业协议解析与数据格式转换,以及数据存储与标准化数据访问。

2)边缘计算微服务开发层。边缘计算微服务协同开发和调试环境,开发边缘计算微服务公共开发框架,集成工业低代码机制,实现工业组态软件设计与在线发布, 支持边缘计算微服务的打包及远程部署,以及对工业模型微服务组件化及工业算法封装与部署。

3)边缘计算微服务基础组件库。实现工业组件数据算法及在线发布,开发设备连接、数据采集、协议解析和数据格式转换的工业边缘计算微服务插件,预制行业设备组态模型和工业特征计算模型,形成针对特定行业的工业数据清洗、过滤和预处理微服务插件。

4)工业应用场景。基于边缘计算微服务操作系统, 用户可快速开发自定义的工业数字化应用,支持设备状态监测、OEE 分析、故障智能诊断和预测预警等工业应用场景,推动工业企业智能化生产的转型升级。

02单元模块设计

4.1 微服务运行设计

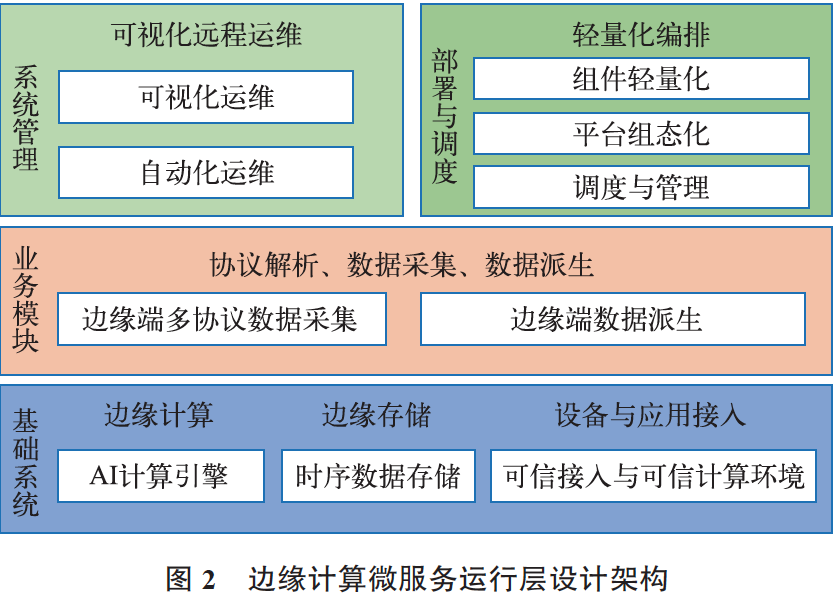

边缘计算微服务运行层设计架构如图2 所示。在基础系统方向上,从系统的计算、存储和网络三个方面, 实现轻量计算、高效存储和可信终端接入,支持数控装备端操作系统的时序数据边缘存储及基于国产AI 芯片的边缘计算引擎。

在业务模块方向上,基于国家标准化NC-Link 协议, 从协议解析、数据采集和派生数据计算方向,支持系统运行环境构建、工业设备及信息系统的协议解析和数据采集,以及提供派生数据计算服务,构建面向数控装备端上安全的多协议边缘数据交互网关。

在系统管理方面,采用微服务的适配器方式,通过云端web 或GUI 操作界面,实现与工业操作系统设备端的信息交互,解决远程调试与配置参数问题,满足轻维护、轻部署的可视化维护要求。

在系统部署与调度方面,采用边云相结合的微服务技术架构及部署方式,在设备端采用轻维护、轻部署的系统运行环境,在云端部署工业大脑,实现策略、数据、计算和管理的集中管控与统一调度。

4.2 微服务开发设计

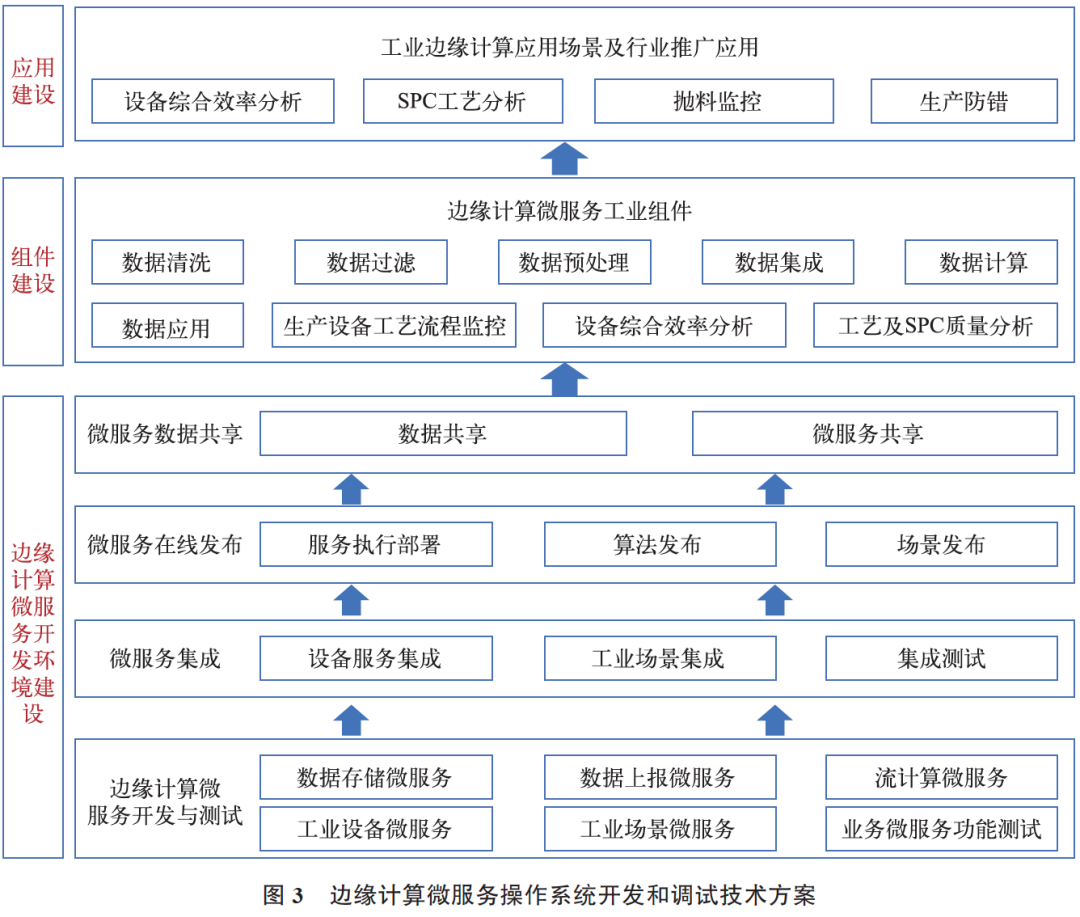

边缘计算微服务开发层以边缘计算微服务运行层为基础,通过运行层提供的多源异构网络与数据的采集、协议解析和数据格式转换方法和开发工具等功能,支持系统运行环境构建、工业设备及信息系统的协议解析和数据采集,在数据接入的基础上开展微服务操作系统开发和调试环境建设,以低代码开发模式为设计思想,通过屏蔽底层边缘端的系统差异性,提供微服务开发、集成、发布与共享为一体等核心开发和调试环境,贯穿了边缘计算的完整开发生命周期,技术方案如图3 所示。

1)业务子模块开发与测试。支持边缘计算业务功能开发者可以根据分散的业务需求,完成相互独立或关联的功能或服务模块,模块可以实现从数据导入、存储、计算到可视化的多种业务或服务功能。同时提供丰富的数据仿真能力,支撑各模块的在线小批量或压力测试。

2)微服务开发与集成。支持边缘计算微服务开发者按实际业务需求,将业务子模块进行按需、按流程组合, 同时基于业务子模块,快速进行面向边缘侧工业设备的服务集成,并提供便捷的应用前端设计工具,以低代码开发方式实现设计,与业务子模块无缝整合,快速开发符合业务需求的微服务应用。

3)微服务执行与发布。支持对开发的微服务进行快速执行与发布,一方面实现面向边缘侧工业设备的服务执行,满足多设备量下的微服务部署;另一方面支持将微服务发布到多个终端,促进和实现微服务知识与价值共享。

4)微服务业务与数据分享。支持对微服务内的特定服务或数据的系统外分享,以服务接口、数据接口或者外部链接模式,实现边缘计算微服务操作系统的能力外延。

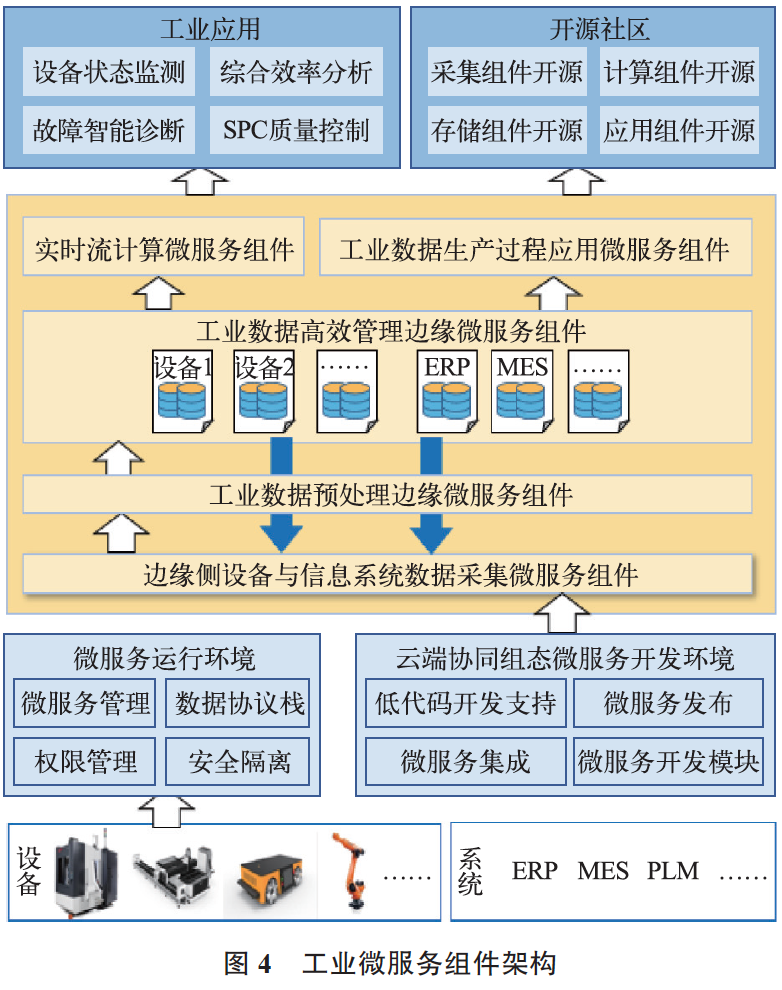

4.3 微服务组件库

在边缘计算微服务操作系统的运行及开发层的基础上,开发多源异构边缘计算的数据采集、数据预处理、数据计算和数据应用等工业组件,工业微服务组件架构如图4 所示。如通过边缘侧设备与信息系统数据采集组件, 可实现面向工业设备及业务系统的数据采集;通过工业数据预处理边缘微服务组件,可实现面向工业边缘端的数据预处理;通过工业数据高效管理组件,可实现工业数据的集成存储;通过实时流计算组件,可实现工业边缘数据的计算和数据流监控等。

05系统应用

本文依托标准化NC-Link 协议,实现了面向多源异构工业设备的边缘计算网关、基于组态技术的低代码边缘计算微服务开发技术,形成了具备边缘计算微服务统一、敏捷开发框架的工业互联网平台边缘计算微服务操作系统,交互示例如图所示,可助力工业企业达到以下应用效果。

1)基于微服务技术开发构建边缘计算微服务操作系统开发环境,建设统一框架的边缘计算微服务组态开发平台,提升了工业软件的敏捷开发与快速发布能力。

2)形成丰富的开发工具箱和组件模型库,基于标准化NC-Link 协议的设备、系统互联与多源异构数据集成,提升工业互联网平台的数据接入能力和应用场景服务能力。

3)打造面向数据应用的“端- 边- 云”协同分析体系, 实现实时反馈优化应用和强算力远程服务的融合。

4)实现设备状态分析、健康状态评估和生产数据统计等数字化赋能,以工业现场生产“黑箱”透明化,为生产效率持续改进提供有效的数据决策。

5)通过建立设备生产过程画像,分析设备及其关键功能部件的健康状态及使用寿命等,实现生产设备的预测性维护,助力运维服务降本增效。

6)基于边缘计算与人工智能技术结合,科学提取生产质量的随机波动与异常波动特征,形成高效的生产质量监控和质量检测手段,渗透全新的产业质量管理模式。

7)以边缘智能决策技术实现工业产线的柔性制造, 面向生产制造全过程提供智能控制、优化排产,助力工业企业的自动化、智能化生产,提升生产效率。

06结束语

本文提出的边缘计算微服务操作系统解决了传统边缘计算平台通常具有平台差异化大、开发标准/ 语言不统一等问题,构建了一套完备的应用开发、集成、部署及共享平台,使开发者无需耗费很大精力去解决不同边缘端的应用适配性、兼容性及稳定性问题,提升边缘计算微服务的开发效率。未来对边缘计算微服务操作系统的研究将会从以下两个方面展开。

1)确定性时延。由于在工业环境中多数情况下对于低时延有严格要求,但是一昧地追求极致的低时延并不会为整体工业过程带来更好的效应,目前而言对于工业场景下的确定性时延相关的实质性突破研究较少,后续可对5G 与时间敏感网络(TSN)相结合展开研究。

2)工业网络安全建设。面向数控机床功能安全/ 信息安全威胁隐患,开展风险分析,明确威胁源与安全风险, 开展标准化工作,重点针对数控机床风险分析缺乏规范性指导、数控机床设备/ 系统/ 网络等缺乏安全防护要求、数控机床管理制度标准化工作不足等问题,研制关键核心安全要求标准,服务于工业企业开展数控系统安全防护工作。

来源 | 《智能制造》4期杂志

审核编辑:汤梓红

-

深度解析全球操作系统格局2024-01-18 3335

-

润和软件HopeStage操作系统与联奕科技微服务架构统一权限管理软件完成产品兼容性互认证2023-06-26 1474

-

什么是计算机操作系统?2021-12-14 1431

-

边缘计算对服务器系统SoC有何影响?2021-02-22 1960

-

计算机操作系统的最基本特征是什么_计算机操作系统是什么的接口2020-09-03 15588

-

风河获认定为边缘计算操作系统第一平台2020-07-23 814

-

计算机操作系统的几种分类方式2020-03-21 21967

-

操作系统是什么?计算机操作系统的详细资料介绍2020-02-04 17778

-

基于嵌入式Linux网络计算机的操作系统的实现方法浅析2019-03-22 1196

-

计算机操作系统原理与设计2016-06-03 843

-

什么是网络操作系统(NOS)2010-04-03 3306

-

服务器操作系统TCO概览(1)2010-01-29 1566

-

远程访问服务器的操作系统2010-01-08 823

-

计算机操作系统课件2008-11-07 883

全部0条评论

快来发表一下你的评论吧 !