石墨烯基导热薄膜的研究进展情况分析

电源/新能源

描述

随着5G时代的到来,晶体管尺寸一直呈指数级缩小,芯片制造商也不断在增加晶体管数量以实现更高的组件密度和时钟频率。而因晶体管数量和功耗增加所产生的热量已严重影响产品的稳定性和使用寿命。通常,电子元件的温度较正常工作温度每降低1℃,故障率可以减少4%;反之若增加10~20℃,则故障率将会提高100%。此外,航空、列车和汽车等动力设备运行速度加快,功耗增强,发热量愈发加大,也急需高效率的散热材料或者散热结构。目前多数电子器件内散热器还是由铜和铝合金构成,其中纯铜和纯铝热导率分别为402和237W/(m·K)。金属材料是依靠自由电子受热后能量增加、运动加剧来导热的,因此金属的导热性较好。虽然金属材料的延展性很好且易加工,但存在密度大和易氧化等缺点,无法满足电子器件进一步的散热需求。为此,不少学者开始研发包括金属基复合材料、导热硅胶材料和石墨烯基材料在内的新型导热材料。

石墨烯材料属于非金属材料,与传统导热金属材料不同,石墨烯主要依靠声子作为载体导热。石墨烯是由碳原子以sp²杂化连接的六角型二维蜂窝状碳纳米材料, 每个碳原子通过很强的共价键与其他3个碳原子相连接,这些C-C键致使石墨片层具有优异的结构刚性。而石墨烯具有高热导率的原因是其C-C键之间的共价键强而碳原子质量小,声子具有较高的声速,所以其热导率较大。

少层石墨烯导热薄膜

CVD因具有可控、高质量生长石墨烯的优点而引起国内外关注,据报道石墨烯薄膜可在多个衬底上生长,如Fe、Cu和Ni、 Pt等。研究表明,采用CVD工艺生长单层石墨烯,可实现晶粒可调、降低石墨烯固有强度、降低碳原料分解的能量屏障,一定条件下,CVD工艺能带来可扩展、经济、可重复且易于使用的优点。

还原氧化石墨烯制备导热薄膜

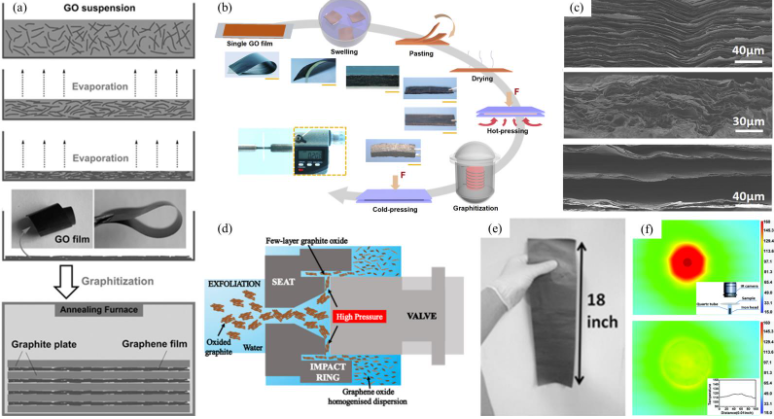

CVD法生长的薄膜尚存在转移难和尺寸小等问题,无法满足实际散热材料的需求,因此需要寻找新的方法。氧化石墨烯(Graphene Oxide, GO)片具有各种亲水性含氧官能团(羟基、环氧基、羧基),可大幅度提升GO在水和有机物等溶剂中的分散能力,这为制备石墨烯基薄膜(Graphene films, GFs)提供了新的思路。GO片的制备主要采用以下三种方法:Brodie、Staudenmaier和Hummers方法,目前最常用的是Hummers及其改良法。再将GO片通过超声分散形成均匀分布的GO水溶液。基于GO水溶液制备氧化石墨烯薄膜的方法主要有以下几种:真空抽滤、 湿法纺丝、蒸发 、刮涂 。如下图(a) 所示,GO溶液在聚四氟乙烯盘中在50~60 ℃干燥6~10h后形成了表面光滑、柔软的GO片,经2000 ℃退火后热导率为1100 W/(m·K),并具有~30dB的电磁屏蔽性能。如下图(b)所示,运用自融合的方法,利用GO片在水中浸 泡后激活表面官能团形成氢键相互作用,促进了堆叠GO片层之间的界面融合。从图1(c) 中3种方式制备的薄膜侧截面SEM图中可以看出,相较于直接层压和多次刮涂,自融合方式制备的薄膜有更好的层间取向和更小的层间隙,因而在退火后有更加优良的性能,并且在厚度达到200µm时,仍然具有1224 W/(m·K)的优异热导率。

为了提高生产效率,有研究表明将商用氧化石墨经过两轮高压均质处理 (HPH)得到了高质量、稳定和高浓度(46mg/mL)GO悬浮液(如下图d),首次采用多孔织物作为基材进行工业化刮涂得到氧化石墨烯薄膜(Graphene Oxide Films, GOFs),这种制备方式加快了薄膜干燥速度。如图1(e)所示,可在铝箔上通过直接电喷雾沉积(ESD)和连续辊对辊的方式制备GOFs,这种方法在实际应用测试中表现出良好导热性能(图 1(f)),为商业化提供了思路。除此之外,浙江大学高超教授团队结合卷对卷工艺,通过焦耳加热化学还原氧化石墨烯薄膜实现了连续且快速制备石墨烯薄膜的方法,所制备的石墨烯薄膜的导电率为4.2×105 S/m,热导率为(1285±20)W/(m·K)。

(以rGO为原料制备薄膜:(a)蒸发法制备GO薄膜过程示意图;(b)自融合制备石墨烯片过程示意图;(c)依次为自融合、刮涂、层压制备的石墨烯薄膜侧截面SEM图;(d)HPH制备GO悬浮液示意图;(e, f) 电喷雾沉积法制备的石墨烯纸及红外测试图像)

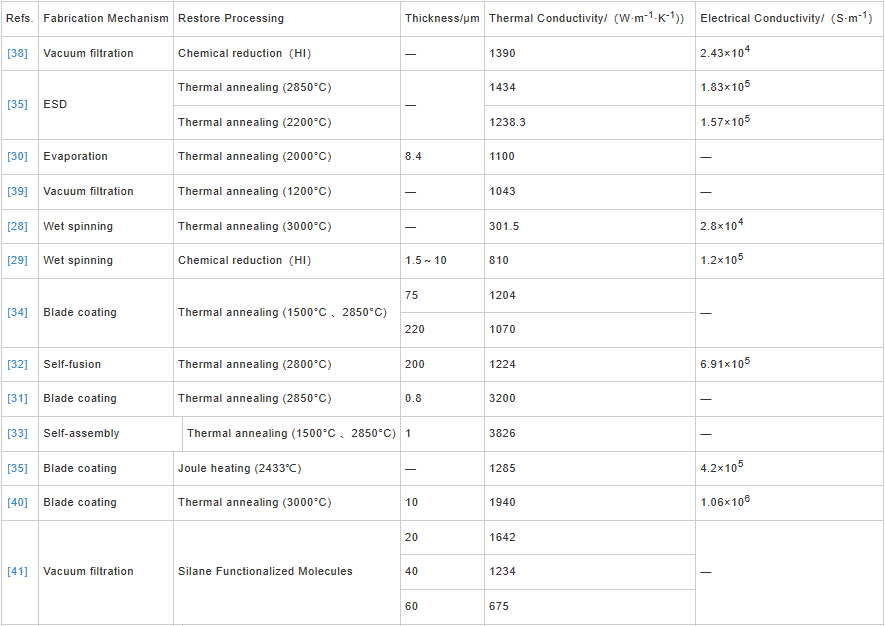

如下表所示,大部分还原氧化石墨烯薄膜(Reduced Graphene Oxide Films, rGO)的热导率在1200W/(m·K)左右,远低于块状石墨(2000 W/(m·K))的热导率。这是由于从天然石墨通过Hummers方法制备GO的过程中,会产生很多官能团和结构缺陷,这些都成为了声子散射中心。虽然经过化学还原或高温石墨化能够将一部分氧化官能团去除,但仍会有部分残留。

(以往研究中不同GO膜的制备方法、厚度及性能汇总)

多层石墨烯薄膜

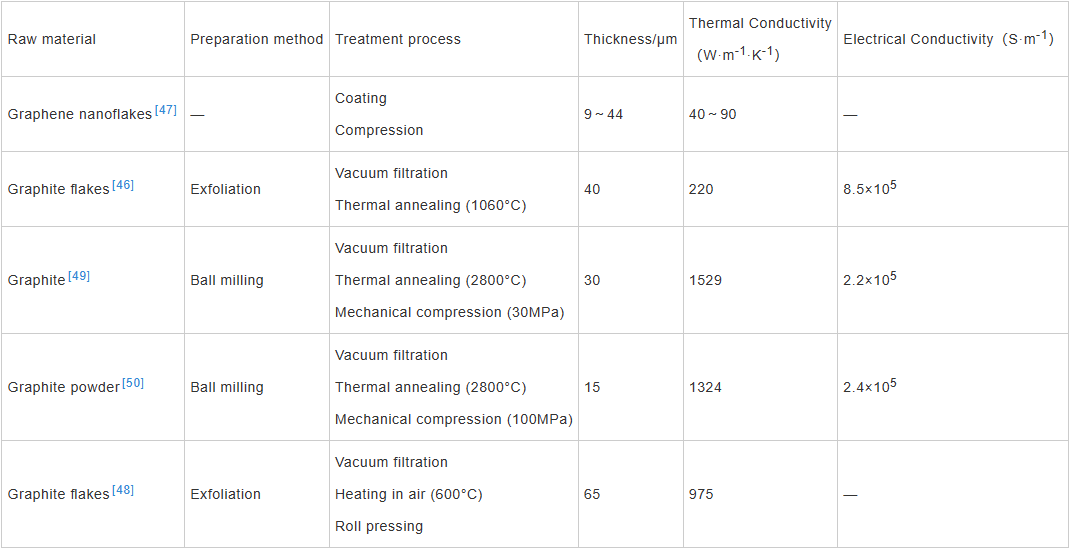

各种亲水性含氧官能团使得GO有亲水性并进一步赋予了其加工可能性,但也严重破坏了石墨烯的共轭sp²网络,使热导率的提高受到限制。因此,人们尝试以石墨为原料直接通过球磨、剪切力剥离和超声剥离等方法制备石墨烯并结合真空抽滤法、涂布法等方式进行组装,这样可以有效地减少制备GO过程中缺陷和杂质的引入。

石墨烯粉末不同于氧化石墨烯粉末带有各种亲水性含氧官能团,因此石墨烯粉末无法均匀分散于水中,必须添加表面活性剂来改善分散性,以形成均匀的薄膜,但活性剂的加入同样会成为声子散射中心而降低热导率。因此,在制备石墨烯薄膜时,仍然需要高温退火以去除所加活性剂而引入的官能团。

下表总结了以石墨烯为原料直接制备石墨烯薄膜的原料处理方法、制膜的工艺、薄膜厚度及性能的数据,可以看到经过热退火和机械压缩,薄膜的性能有了显著提升,但仍未达到理想的超高热导率。

(以往研究中不同GF膜的制备方法、厚度及性能汇总)

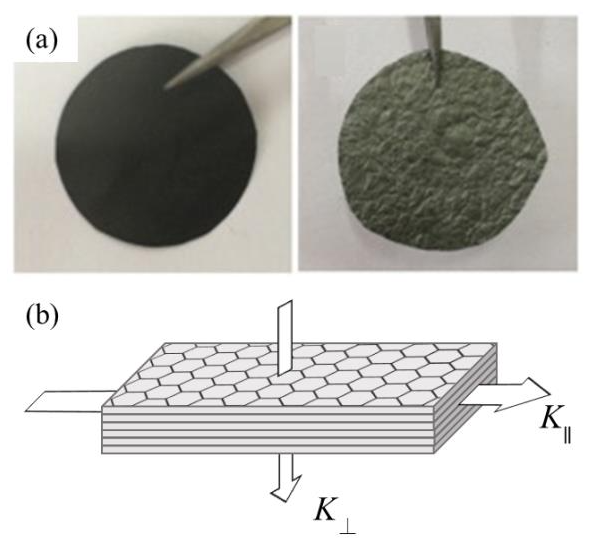

石墨烯复合膜

在一些采用GO作为原材料制备石墨烯薄膜的研究中发现经过化学还原或高温退火后,含氧官能团等会生成气体并导致还原氧化石墨烯薄膜出现气泡,柔韧性降低。有学者研究发现,经过水热还原的rGO膜表面出现很多空隙和裂纹,并导致脆断的出现。此外,如下图3(b)所示,由于石墨烯的二维特性,其热导率具有极大的各向异性:横向热导率(in plane, K∥)远远优于纵向热导率(through plane, K⊥)

(薄膜及热传输示意图:a.GO和退火后GO的图像;b.石墨烯热传输示意图 )

除石墨烯材料外,碳纳米管(CNT)也是一种具有优异的电学、热学和力学性能的新型碳纳米材料,其热导率在室温下为3000~3500 W/(m·K),抗拉强度为5×104~2×105MPa。一些研究报告称,引入少量碳纳米管可以明显改善复合材料的导热性和机械性能。因此,可考虑将两者结合,用碳纳米管做骨架,氧化石墨烯膜做连接,增加接触面积来增强机械性能,同时提高纵向热导率。

结语

石墨烯基薄膜因具有轻质、高导热、力学性能好等优点逐渐成为国内外的研究热点,并已取得了较大突破,目前其相关散热器件已在手机等产品上得到了应用。但高性能石墨烯基薄膜的研发仍存在加工工艺复杂,成本较高,热导率与理论值相差甚远等关键问题。因此,探索新方法、提高性能、降低成本并进一步推动石墨烯导热薄膜在可穿戴电子设备、电子器件、交通航空等领域的应用和产业化将是未来主要的研究方向。

编辑:黄飞

-

薄膜锂电池的研究进展2011-03-11 2967

-

锂空气电池的研究进展和最新情况2016-01-13 5699

-

石墨烯技术取得重大突破:能应用于纳米电子元件中2016-01-15 2911

-

人造皮肤是石墨烯下一个应用方向?2016-01-28 3386

-

石墨烯发热膜应用2018-12-22 4975

-

石墨烯旗舰2016年年报,储能领域研究进展不仅仅是石墨烯电池!2017-04-26 1949

-

平面内微型超级电容器用石墨烯的研究进展与展望2022-11-03 1873

-

高导热聚酰亚胺电介质薄膜研究进展2022-11-11 3906

-

电化学法制备石墨烯薄膜及其导热性能研究2023-02-07 4271

-

石墨烯增强铜基复合材料制备工艺及性能的研究进展2023-06-14 11334

-

石墨烯基导热薄膜的研究进展2023-06-19 2300

-

聚酰亚胺薄膜材料异向性导热行为研究进展2023-02-22 4231

-

石墨烯薄膜导热性的关键因素是什么2023-09-07 2994

-

飞秒激光制备多孔石墨烯研究进展2023-12-12 1243

-

石墨烯铅蓄电池研究进展、优势、挑战及未来方向2025-02-13 3073

全部0条评论

快来发表一下你的评论吧 !