锂电复合铜箔新突破,未来发展可期

描述

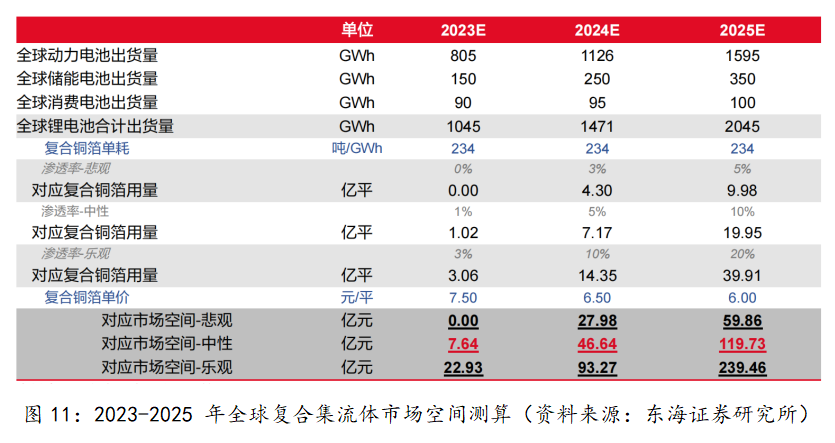

近期,双星新材、万顺新材相继披露获得复合铜箔首单,标志行业产业化从 0 到 1。根据测算,2025 年复合铜箔市场空间有望突破 239 亿元。

一、锂电铜箔:承载负极材料、汇集电流的结构件

铜箔是将高纯度的铜材,经过压延加工或电化学等方法制成的一种箔状制品。业界一般将采用压延、电解、溅射等方法形成一定厚度以下的铜带(片)称为铜箔。

铜箔是现代电子行业必不可少的基础材料,按生产工艺的不同分为压延铜箔和电解铜箔两类。其中电解铜箔是指以铜料为主要原料,采用电解法生产的金属铜箔。将铜料溶解后制成硫酸铜电解溶液,然后在专用电解设备中将硫酸铜电解液通过直流电电沉积而制成箔,再对其进行表面粗化、防氧化处理等一系列处理,最后经分切检测后制成成品。根据应用领域及产品规格不同,电解铜箔可分为锂电铜箔、电子电路铜箔(又称“PCB 用电解铜箔”,简称“PCB 铜箔”),根据铜箔厚度不同,可以分为极薄铜箔(≤6 微米)、超薄铜箔(6-12 微米)、薄铜箔(12-18 微米)、常规铜箔(18-70 微米)和厚铜箔(>70 微米);根据表面状况不同可以分为双面光铜箔、双面毛铜箔、双面粗铜箔、单面毛铜箔。

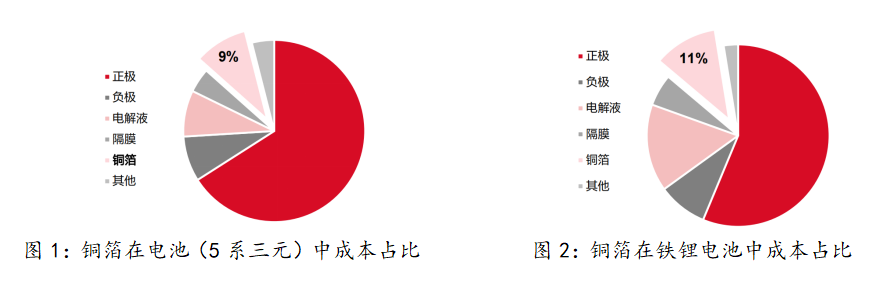

锂电铜箔在锂电池中既充当负极活性材料的载体,又充当负极电子收集与传导体:

1)锂电池一般都将负极材料(石墨)均匀地涂覆在一层极薄铜箔上,经干燥、滚压、干切等工序后,制得负极电极,在此过程中,铜箔充当了负极材料的载体;

2)而负极集流体的作用则是将电池活性物质产生的电流汇集起来,以产生更大的输出电流。集流体要具有尽可能小的内阻,且易于加工的特点。铜箔因导电性良好,质地较软,制造技术成熟,价格也相对低廉,自然而然成为锂离子电池负极集流体的首选材料。

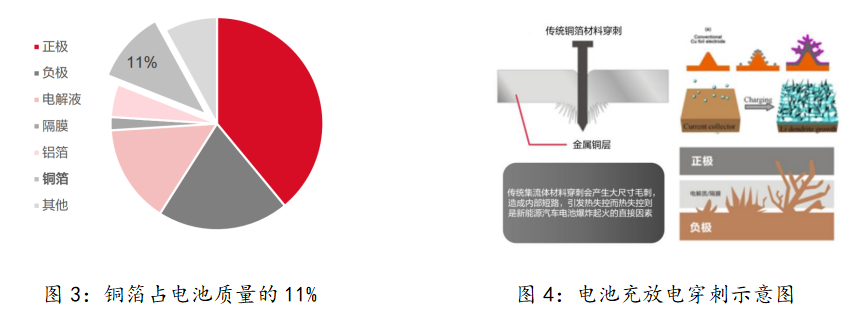

但作为传统锂电负极集流体材料的铜箔存在一些长期难以解决的问题,包括:1)原材料影响,生产成本高、重量占比大等不可避免;2)安全隐患,当锂电池面临极端情况或受到穿刺后,容易造成电池内部短路,从而导致电池自燃。

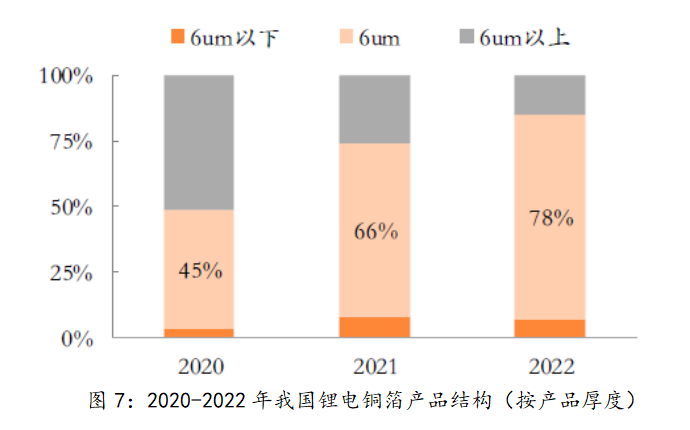

因此,当前传统铜箔的核心发展路径十分明确——向更薄发展。更薄的铜箔可以有效降低电池集流体使用成本、减少金属铜的使用则能够提升电池整体能量密度,目前规模化生产的最薄铜箔达到4.5μm,较8μm铜箔能够提升约6%的电池能量密度。

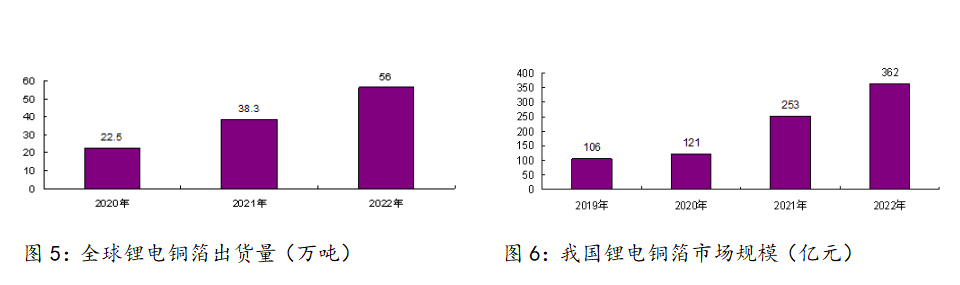

二、铜箔市场规模:维持高增长,极薄化是发展趋势

在碳中和大环境下,国内锂电及上游材料行业保持高增长态势。2022年全球锂电铜箔出货量达56万吨,同比增长46%,主要是受中国、欧洲、美国等主流国家新能源汽车用动力电池市场和储能市场用储能电池需求高速增长带动。东亚是全球锂电铜箔供给核心区域。2021年中国锂电铜箔出货量占全球比例73.2%,2022年中国在全球锂电铜箔出货量中占比高达75%,市场规模达到362亿元,同比增长43.8%。2025年全球锂电铜箔需求量将达到76.82万吨,届时铜箔供给将会出现比较紧张的状况。

极薄化趋势带动 6μm 以下铜箔占比提升。2018 年以来6微米锂电铜箔逐渐替代 8/10/12 微米锂电铜箔,早期主要是在动力领域渗透,之后数码领域头部企业也开始使用 6-7 微米铜箔。2021年起≤6微米铜箔成为市场主流,2022 年市场渗透率进一步提高,由2021年的 74.9%提升至86.2%,其中 6 微米铜箔市占比 77.9%,同比提高 11.9 个百分点,6 微米以下铜箔市占比 8.3%,同比下降0.6 个百分点,出现这一变化的主要原因是4.5 微米铜箔生产工艺更复杂,技术难度更大,容易出现针孔、断带、打褶、撕边、切片掉粉、单卷长度短、高温氧化放热等不良现象,使得锂电池端生产良率和效率较低,导致市场应用进程放慢。但是极薄化是锂电铜箔的发展趋势。6um铜箔已经成为市场主流,2022年市场占比增至78%,同比增加12pcts。6um以下市占率稍有下滑,5μm/4.5μm及更薄的3.5μm/3μm铜箔生产技术日益成熟,市占率有望进一步提升。

三、复合铜箔:锂电负极集流体新星

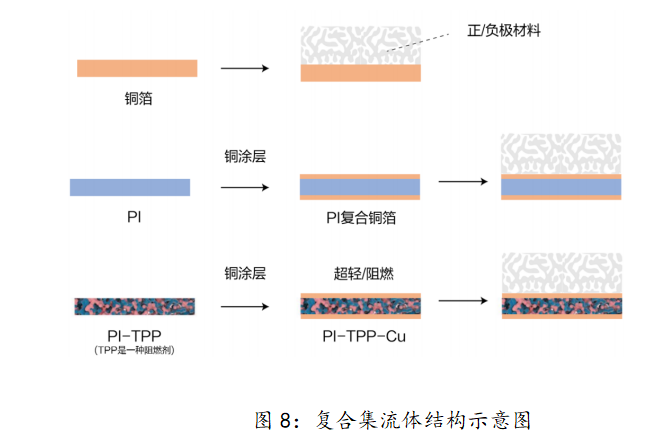

复合铜箔能够有效解决传统铜箔的成本及安全问题。复合型铜箔采用“铜-高分子材料-铜”的“三明治”结构,较传统铜箔有着明显的优势。以 PET 铜箔为例,复合铜箔较传统铜箔能够降低约 2/3 的金属铜使用,当产品大规模量产后,其生产成本有望大幅降低。同时,更少的使用铜能够有效降低电池本身重量,提升电池能量密度。复合铜箔的制作工艺是在基材为 3-8μm 厚度的高分子材料(PET、PP、PI 等)表面通过磁控溅射的方式,制作一层 50nm 左右的金属层,从而达到基材表面金属化,形成半成品。接着通过水电镀的方式将厚度 1μm 及以上的铜通过离子置换的方式电镀至基材上,最终制成合计厚度约 5-10μm 的复合铜箔。

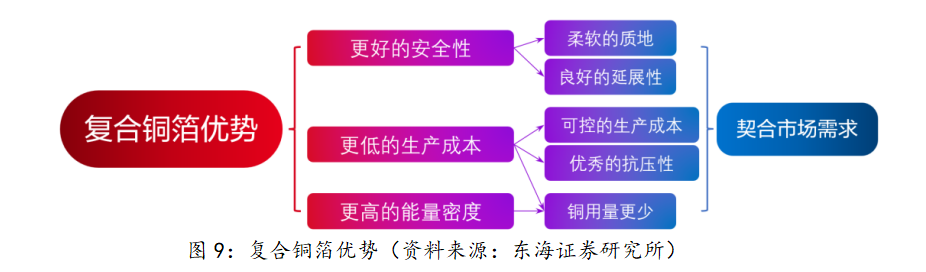

复合铜箔更加贴近市场实际需求。传统铜箔为了保证材料的机械性能,存在理论的厚度上限,同时更轻薄的铜箔也带来了更高昂的加工费用。随着技术迭代,复合铜箔比传统铜箔有着更柔软的质地、更好的延展性、更优秀的抗压性能,能够帮助电池提升能量密度、控制生产成本,更加贴合市场需求。

(一)更好的安全性:抑制锂枝晶产生,降低电池内部短路风险

1)复合铜箔柔软的质地和良好的延展性可以有效抑制锂枝晶产生。锂电池在充放电过程中,会有部分锂离子无法顺利进入负极石墨层之间,而是堆积在负极材料和集流体表面。传统铜箔因其柔韧性、延展性较差,导致表面应力分布不均匀,无法抑制锂枝晶生长。当锂枝晶达到一定长度,将有可能穿刺电池隔膜,造成电池内部短路。相反,复合铜箔因其材料柔软、延展性优越,可以有效分散集流体表面应力,帮助锂离子沉积均匀,抑制锂枝晶产生,从而提升锂电池安全性能。

2)复合铜箔能够降低电池内部的短路风险。锂电池在极端环境下遭遇穿刺时,金属箔易形成毛刺,且毛刺方向是任意的,很容易二次刺穿隔膜,造成不可逆转的严重后果。而复合铜箔基材作为高分子材料,本身不易断裂,其次 1μm 厚度的金属铜很难刺穿隔膜。即便电芯遭到穿刺,复合铜箔也会发生断路效应,控制短路电流不增大,有效提升了电池的安全性能。根据相关研究,以 PI 为基材的复合铜箔,在基材中加入 TPP(阻燃剂),当电池燃烧过程中,能够有效较低氧气含量,做到自我灭火,提升安全性能。

(二)更低的生产成本:提高卷绕速度、设备国产化。

1)复合铜箔优秀的抗压性和良好的延展性可以满足电芯高速卷绕要求,从而提高生产效率。当前锂电池的生产工艺主要以卷绕为主,卷绕工艺决定了集流体需要良好的延展性。正、负极集流体在生产过程中需要经历“缩卷拉放”,在这一过程中,集流体需要承受更大的拉力。复合铜箔优异的抗压性要远远超过纯铜材质,因此当材料的抗压性提升后,可以在生产过程中加大设备拉力,进而提升产品生产效率。

2)我国已经实现了复合铜箔生产设备的量产。复合铜箔的生产设备包括磁控溅射设备和水平连续镀膜设备,这两种设备国内均能生产,并已实现规模化交付使用,极大解决了膜类产品的生产设备进口难等问题。

3)单位成本拥有明显优势。由于PET铜箔比传统铜箔使用更低量的铜箔,综合理论成本要比传统铜箔低30%以上。

(三)更高的能量密度:降低电芯质量,提升电池能量密度

采用复合铜箔可以有效提升电池能量密度。电池厂商为了提升电池能量密度,在研发过程中采取两种途径:一是采用更高能量密度的正极材料、二是在原有电池中通过更换部分材料以降低电池重量。当前负极集流体使用最为广泛的是铜箔,其在电芯中重量占比约为 11%。若使用复合铜箔替代传统铜箔,可以有效降低电芯质量,达到提升电池质量能量密度的目的。根据比亚迪公开专利,对复合集流体的测试包括:使用 1+1μm 的铜箔+3μmPP复合铜箔的电池比使用传统 6μm 铜箔的电池能够提升约 3.3%的能量密度;而更进一步,电池将正极传统10μm铝箔替换为 3+3μm 铝箔+4μmPP 的复合铝箔,电池能量密度可较电池提升6.1%。

四、复合铜箔市场需求及空间测算

到 2025 年复合铜箔市场空间有望超 100 亿元。根据全球锂电池需求提升趋势,2023/24/25 年全球锂电池出货量约为 1045/1471/2045GWh,通过测算表明,2023/24/25 年对应中性渗透率情况,复合铜箔需求约 1.02/7.17/19.95 亿平,市场空间约 7.64/46.64/119.73亿元,复合增长率约 150%。

-

代表未来电池发展的方向 磷酸铁锂电池充电管理不可或缺2015-11-21 5772

-

锂电池负极用铜箔的原因2019-06-13 19576

-

锂电铜箔8μm向6μm进发 技术水平分化加速行业洗牌2020-03-21 1566

-

什么是锂电用铜箔,锂电铜箔分析2020-03-28 20079

-

锂电池材料复合铜箔专题研究2022-11-21 4068

-

锂电铜箔脱碳需求急迫 锂电铜箔业务驶入快车道2022-12-01 1089

-

2022年新增锂电铜箔项目汇总2023-01-05 2007

-

锂电极薄化是发展趋势,5μm极薄铜箔应用需求升温2023-01-16 1804

-

复合铜箔行业研究报告:复合铜箔开启集流体变革产业元年2023-05-26 3576

-

复合铜箔行业研究:全方位对比测算复合铜箔与传统铜箔2023-07-03 2213

-

高端铜箔需求旺盛,复合铜箔初露锋芒2023-07-04 2109

-

复合铜箔产业进展频出,产业化趋势明显2023-07-06 1687

-

复合铜箔三大优势2023-07-17 3169

-

锂电铜箔和标准铜箔,捷多邦教你如何区分和使用?2023-12-04 4073

-

锂电铜箔差异化赛道“竞逐”2024-01-13 1799

全部0条评论

快来发表一下你的评论吧 !