半导体后端工艺之散热性能分析

描述

散热性能分析

电子设备在运行时会消耗电能并产生热量。这种热量会提高包括半导体产品在内元件的温度,从而损害电子设备的功能性、可靠性和安全性。因此,电子设备必须配备适当的冷却系统,以确保元件在任何环境下均能保持在一定温度水平下。

鉴于散热性能在半导体封装中的重要作用,热分析也成为了一项必不可少的测试内容。因此,必须提前准确了解半导体封装在系统应用时产生的热量、封装材料与结构的散热效果、以及温度效应,并将其反应在封装设计中。

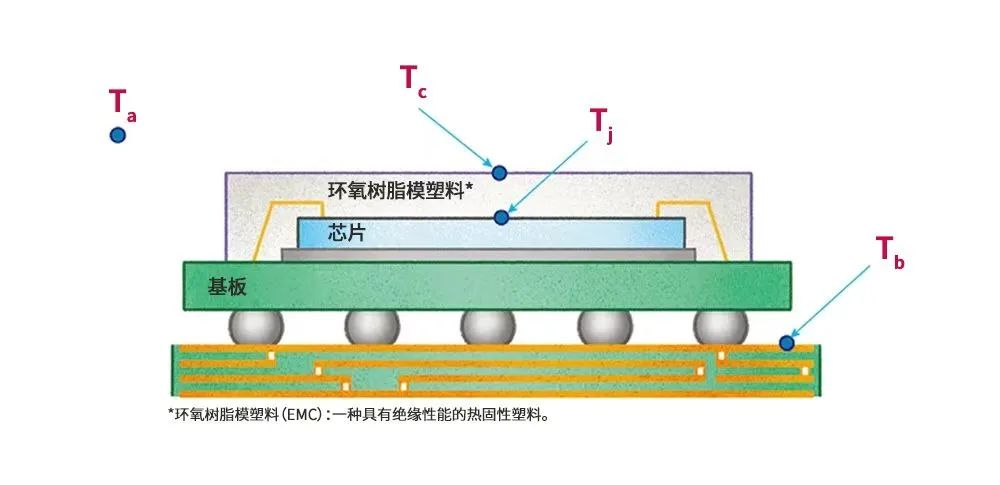

对半导体封装实施并使用热分析,我们需要定义封装的关键温度点,包括:环境温度(Ta)、结温(Tj)、壳温(Tc)和板温(Tb)。封装规格的温度通常为最高结温(Tj max.)或者最高壳温,这两点指的是确保半导体器件正常工作的最高温度。图3显示了封装原理示意图中的各个温度点。

▲图3:封装的关键温度点(ⓒ HANOL出版社)

对半导体封装实施并使用热分析,我们需要定义封装的关键温度点,包括:环境温度(Ta)、结温(Tj)、壳温(Tc)和板温(Tb)。封装规格的温度通常为最高结温(Tj max.)或者最高壳温,这两点指的是确保半导体器件正常工作的最高温度。图3显示了封装原理示意图中的各个温度点。

▲图4:封装中的热特性类型(ⓒ HANOL出版社)

使用封装的主要温度点可以计算出热阻,热阻是最重要的热保护特性。封装热阻是一个指数,单位为℃/W,表示当芯片产生1瓦热量时,半导体产品相对于环境温度所上升的温度。该比值根据每种产品和环境条件而变化。常见的热阻类型包括结到环境热阻(Ja)、结到板热阻(Jb)和结到壳热阻(Jc),它们是封装的抗热性指标。

电气模拟

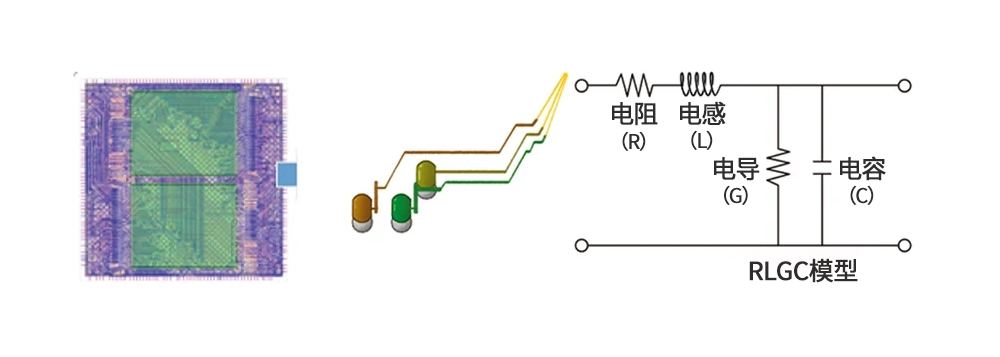

▲图5:封装RLGC模型示例(ⓒ HANOL出版社)

▲图5:封装RLGC模型示例(ⓒ HANOL出版社)

随着半导体芯片传输速度的提升和密度的增大,封装也对半导体产品的特性产生重大影响。特别是在封装高性能半导体芯片时,必须要对封装状态进行精确的电气模拟。

为了预测由高性能半导体芯片的复杂布线引起的电气问题,需要使用诸如RLGC等模型。因此,电气模拟可以创建各种模型,并利用这些模型来预测高速数字系统中的数据传输用时、信号质量和形状精度。

在封装电气分析过程中,电气模型的基本元素包括电阻(Resistance)、电感(Inductance)和电容(Capacitance)。电阻的强度足以阻碍电流的流动,它与物体中的单位电流成反比。电感是电路中电流变化引起的电磁感应形成的反电动势的比率。最后,电容是电容器在单位电压作用下储存电荷的物理量。

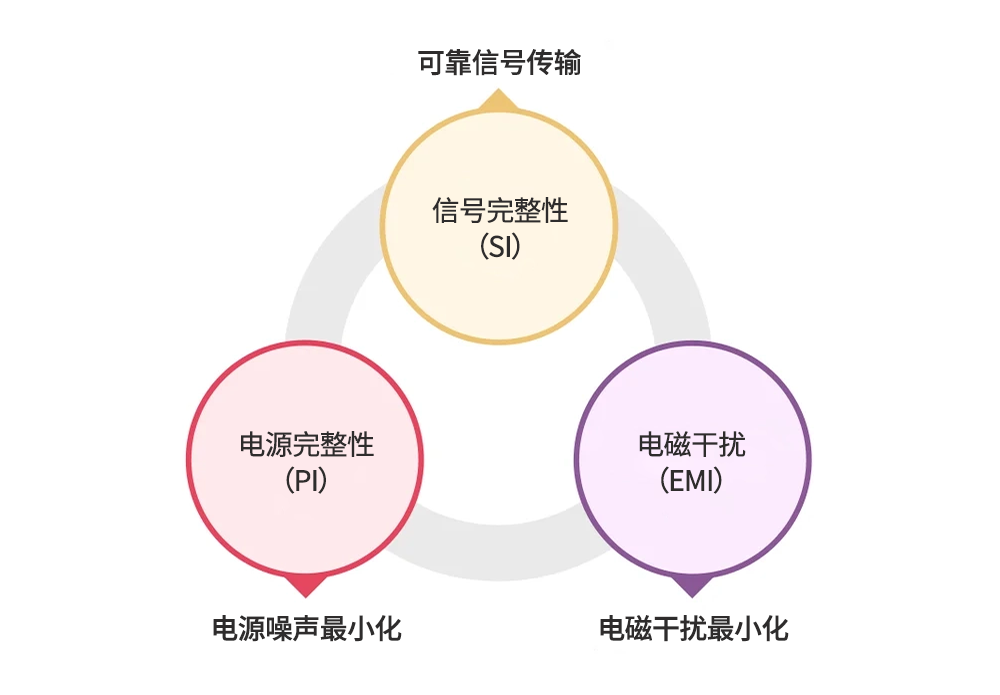

▲图6:电气分析的不同方面(ⓒ HANOL出版社)

如图5所示,利用RLGC建模,可以预测的最重要特性,即信号完整性(SI)、电源完整性(PI)和电磁干扰(EMI)。信号完整性衡量的是电信号的质量,电源完整性衡量的是电源传输的质量。最后,EMI指电磁干扰,即辐射或传导的电磁波会干扰其他设备的运行的因素。因此,应提前检查噪声问题,尽可能缩短其发展周期,确保电源完整性和电源配送系统能够支持创建可靠的电路板。信号完整性、电源完整性和电磁干扰之间存在着密切的有机联系,因此,综合考量这三种特性的设计方案对于电气分析至关重要。

支持半导体行业发展

无论单个芯片性能如何提高,如果不能妥善管理封装内芯片和供电电网间连接路径的电磁特性,整体系统性能就无法得到保障。因此,封装设计工艺和相关分析对于确保芯片的运行和持续发展至关重要。通过遵循特定设计规则,可以创建具备最佳特性的半导体封装蓝图。随后可以通过结构分析、热分析和电气分析对封装特性进行优化。通过各阶段的设计和分析,最终可以满足市场对半导体的传输速度、集成度和性能方面日益增加的需求。

审核编辑:刘清

-

普莱默之创新产品-挑战散热性能的局限2021-07-01 4618

-

半导体后端工艺:封装设计与分析2024-02-22 2250

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1564

-

有关半导体工艺的问题2009-09-16 5706

-

半导体工艺讲座2009-11-18 94493

-

半导体器件与工艺2012-08-20 45650

-

半导体制造2012-07-11 5047

-

PCB提高中高功耗应用的散热性能2018-09-12 2251

-

《炬丰科技-半导体工艺》半导体行业的湿化学分析——总览2021-07-09 4809

-

LED阵列散热性能的研究2017-10-31 1181

-

用三个角度来分析基于COB技术的LED的散热性能2018-01-16 12118

-

半导体后端工艺:了解半导体测试(上)2023-07-24 4180

-

半导体器件散热性能的仿真实验2023-09-07 1940

-

【半导体后端工艺:】第一篇了解半导体测试2023-11-24 2246

-

电路板布局对散热性能影响的实证分析2024-09-25 386

全部0条评论

快来发表一下你的评论吧 !