LED车灯光源的核心技术报告

描述

在数字化、智能化不断发展的今天,车灯功能的不断增加以及外形所需的开口尺寸的不断缩小,均对led光源提出了不同挑战。这些新挑战促使LED光源朝着高亮度,微型化,集成化三个维度发展。

下面我们就来分别介绍这3个LED光源的发展方向。

高亮度

鉴于车灯变薄的趋势,也需要led光源体积扁平化,因为车灯开口越小,势必导致光损耗越大,继而使整个体系光学效率越高,若要保证大灯的照明性能不变,则需要光源的大小也应进一步扁平化和高亮度化。

下图说明了车灯高度和led光源尺寸的一个线性对应关系,例如,要设计12mm透镜高度的车灯,来实现光学扩展量为3°的像素高度,led芯片的高度尺寸必须控制在0.68mm以内,否则整个光学系统的效率会大大降低。

图1:远近光透镜高度和led光源尺寸之间的线性对应关系。

即便CCC/ECE/SAE允许远近光照明仅满足最低法规值,但是对大多数车厂而言,需要考虑的是最终用户的要求,一般而言,600lm下的近光,甚至达到法规要求,对最终用户造成偏暗的影响。也就是满足用户需求的LED近光目前最少要有800 lm~1000 lm的路面照明。即假定光学模组的光学效率为40%至55%,则近光led光源的光通量应至少为1500 lm至2000 lm。再假定大灯内有一到三个近光透镜模组,则每个LED透镜模组的光源光输出为500 lm到2000 lm的光源。因此,通过以上简单的数学计算,对于通常发光面积为~1 mm²的大功率LED颗粒,亮度水平要达到150 Mcd/m²到500 Mcd/m²的亮度,才能达到光输出分别为500 lm和2000 lm。

当前主流的LED制程技术可以实现200 Mcd/m²左右的亮度水平。为了达到更高的性能水平,则需要Led供应商们开发下一代高亮度led芯片

图2为假设为12 mm高的薄透镜大灯的示例。它由两个近光透镜模组和两个远光透镜模组组成。

若使用单芯led的高度是0.68 mm时,当具有2°以下的光学扩展度像元高度时,根据图1的函数关系,远光透镜模组的高度值将会大于它的光学扩展量的约束。结合光学零件和玻璃透镜光的损耗,进一步的光学模拟可以计算出模组的光学效率是38%,这种效率是很低的。

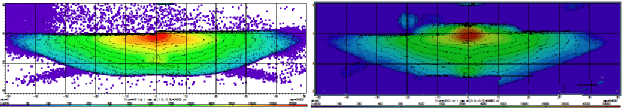

图3:左:近光光学模拟。右:远光光学模拟

若要led芯片超出200 Mcd/m²的亮度,则需重新优化LED芯片结构和整个光学系统,以期获得更高的能量密度。在led芯片领域,最大限度地避免led效率降低是核心。

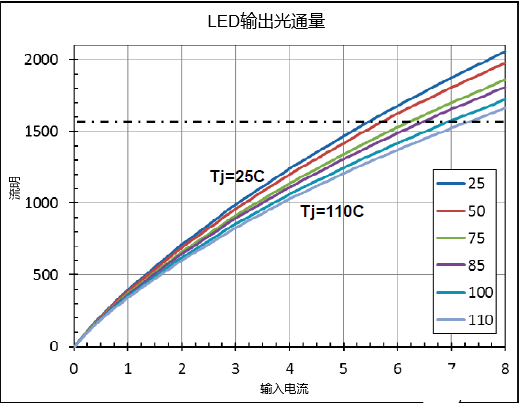

如今led芯片电流密度通常在3 A/mm2附近,如果想要实现200 Mcd/m2能量密度,led芯片电流密度应该增加到5-8A/mm2,所以有必要对led外延区进行重新规划,增加外延区电流密度及电迁移的同时尽量降低荧光粉抑制。现若要达到500 Mcd/m²的能量密度,我们预计在电流密度为8 A/mm²的情况下,led 的结点处需要>30%的光电转换效率。所以,有必要对车灯的散热系统进行优化。正如图4所显示的那样,LED芯片会在较大电流密度时获益于优化车灯散热系统。结温由110°C下降到85°C,电流可望下降接近1 A。这种下降对于提高效率,延长led寿命都是非常有益的。

图4:在不同结温下 LED光通量和输入电流的关系

图4为不同led结温下光输出与电流的关系曲线。LED芯片的发光面积为1mm²。虚线表示为1570 lm的极限值,相当于500 Mcd/m²(假设远场中的朗伯辐射模式和整个发光面积的亮度均匀)。

微型化

还有新的车灯功能如矩阵ADB,要求每颗led芯片都能单独供电和控制,成百上千颗的led芯片集成在一块led板上,这导致ADB模组的尺寸越来越大,同时系统的光学效率和散热问题也成了主要问题。自适应ADB的功能整合进一步推动了led光源的微型化。

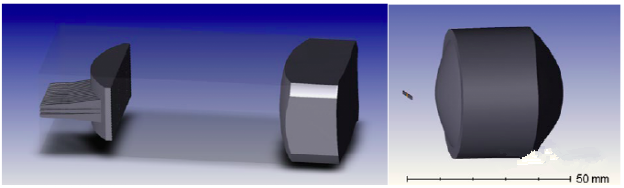

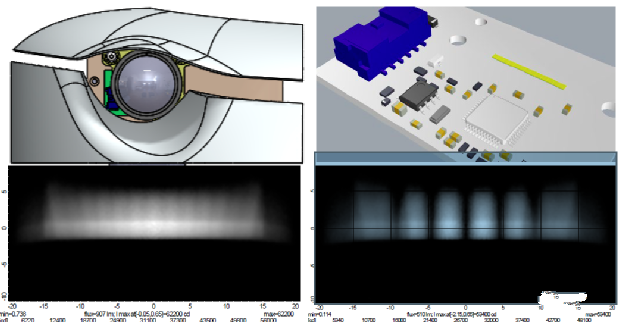

目前基于单颗LED阵列的ADB矩阵模组已经上市多年。然而,这些模块通常需要设计前置光学系统,这些前置光学系统加深了透镜模块的深度(见图5左)。如果使用尺寸更小,更微型化,更高亮度的led阵列,可以避免额外的前置光学系统,降低模组的深度。

图5:左:使用准直透镜的矩阵模组的光学系统。右图:紧密排列LED阵列直接成像的光学系统。

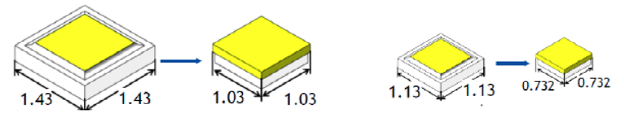

现有汽车级别微型化led阵列制作方法为:首先在平板上制作led芯片阵列并通过充填/侧涂硅基密封剂从而实现光学隔离。此法存在着很多弊端。一、填充层的不透明性随着填充厚度的增加而降低因此很难降低led芯片之间的杂散光,造成矩阵分区像素之间的对比度低。另外,打造3行以上led阵列也面临着制造、成本等诸多挑战。针对光学性能及成本问题,需要开发新的led芯片结构,从而实现紧密排列、最小串光和可阵列配置的微型化led芯片(如图6显示的微型化led示意图)

图6:微型化led的示意图。

图7展示的是一个矩阵大灯的实物示例,使用13个间距很近的LUXEON Neo Exact LED,每相邻2颗的间距只有50μm。矩阵模组采用直径40mm圆透镜,透镜中心可通过光学模拟达到最大对比度1:200像素分区亮点。为了使得远光光型分布更加均匀,弥补像素之间由于缝隙形成暗区的问题,需要优化透镜设计,使得像素分区之间更加平滑。如果使用硅基密封剂涂覆同样的LED阵列,像素对比度仅为1:60。

图7:使用13颗紧密排列的LUXEON Neo Exact LED的矩阵系统,led阵列发光间隙只有50μm。左上:系统前视图,右上:电路板图纸,左下:所有LED亮起的模拟光型,右下:每秒LED熄灭的模拟光型。

集成化

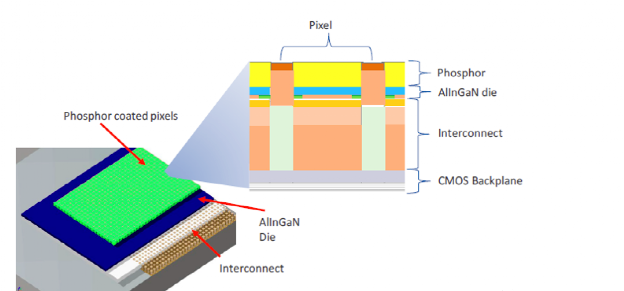

还有新的全数字车灯技术,比如道路投影,分辨率更高,甚至提高到了上万像素的规模,需要led的制程工艺提升到小于50μm x 50μm的micro级别,而每一个led芯片的光学控制都是相互独立的,led芯片之间的缝隙最小。此时需要采用经过CMOS集成、单个led颗粒可自主控制的电路相互连接,这样才能在公路上成像图案由更高一级协议进行控制。

综合这些新型数字大灯技术方案对研发颠覆性创新micro-led系统带来要求,要求高分辨率与微型光学设计同步。

功能集成化的最终应用就是分辨率更高的数字前大灯。若LED阵列具有足够的分辨率及尺寸精度,单个数字大灯可生成多种光型。功包含高分辨率ADB、AFS功能、与导航或摄像系统相关联的随动转向、近光截止线的自适应调节功能,车道标线、障碍物和标志高亮显示等。micro-LED的需求都可以从这些应用中派生出来。

在ADB系统中,要求在水平方向上至少有+/-12°的发光角度。要为图案建立足够清晰的截止线,起码要有1:250对比度。对远光进行ADB分区以具有更低分辨率为目的,对一个0.085°的亮点在50m远处是一个宽7.5厘米,长4米的一个矩形亮斑,我们由此可依此推断对应ADB功能所需分辨率。例如对于车道投影,假定纵横比为1:3的led阵列板我们就能直接算出要达到清晰车道投影所需的最小19000像素。一个通常的远光需要在250 m内产生至少1 lx照度的光(相当于65000 cd)。通过光学公式换算,照度=光通量/立体角的关系,我们可以计算出每芯片所需的光通量为0.14 lm/芯。假设ADB系统33%的光学效率,每颗LED芯片需要提供0.43 lm/芯。如果使用90 Mcd/m²的合理光源亮度,我们可以估算micro-led阵列的单科发光面积为40μm x 40μm。

如果需要led阵列的体系结构以满足市场ADB的需求,存在许多技术难点。首先,要创建一个约20000个密集像素的micro-LED阵列,很明显micro-led阵列必须由单块或几个大的子块组装而成,而每颗micro-led是一个芯片分区。每颗芯片的寻址必须通过CMOS驱动来完成(见图8)。

图8: led 芯片和 CMOS 集成 (原理图)

对led芯片和CMOS的集成,一个主要挑战是对比度和整体效率。当单颗micro-led芯片的尺寸为40μm 时,在每颗芯片之间几乎没有空间来隔离串光。如果Micro-led之间的间距留10μm,这样将使led的发光面积减小到30μm x 30μm,与-40μm x 40μm的发光面积相比,面积减小了40%以上。面积缩小而要达到同样的光输出需要相应增加电流密度,从而降低整体光学效率10%。micro-led内的光电跃迁和边缘的非辐射重组将进一步抑制效率,解决的方法是使led发光面积增大,但这反而使led和系统的成本大幅增加。因此这是一对相互冲突的计划。不管怎么说,以上这些困难都是led厂商必须要解决的问题,随着技术的发展,这些问题都可以克服。

LED光源的总结和展望

总之,新造型、新功能不断促进led技术进步的同时,LED新技术正迅速地促进汽车大灯新造型与新功能的运用。增加led亮度水平可达到超薄且高性能前照灯设计。

Led微型化可明显缩小ADB矩阵大灯体积。micro-LED的进一步发展将使汽车前照灯的功能集成化与所需的紧凑性完美结合。再说micro-LED也有先天的优点,那就是只有在必要的时候才会发光,也就是说对于数字大灯而言,该技术比DMD具有明显的效率优势。

而从长远看,完全一体化封装micro-led工艺会比分立LED阵列明显节约成本。所以micro-LED阵列必将成为智能数码前照灯中效果最好和性价比最好的方案。据悉,上万像素的数字化大灯已经完成了样品试制,预计2年后将装配成新车上市。

-

光伏核心技术:太阳能LED照明之高效驱动技术研究2009-10-19 4038

-

蓝牙核心技术概述2014-11-24 9812

-

UV-LED这么火热 全球核心技术都在哪里?2016-01-07 7146

-

云计算的五大核心技术2019-06-28 2927

-

单片机应用的核心技术是什么?2021-11-02 3001

-

简述LED车灯七大优势2016-01-27 7630

-

飞利浦照明TrueForce LED路灯光源详解 寿命长达八年2018-04-07 16331

-

LED背光技术与传统CCFL背光源相比的优势是什么2019-10-04 3760

-

LED洗墙灯光源如何区分2020-05-17 1848

-

你知道UVLED点光源固化机核心技术是什么吗2021-11-10 754

-

三种最常见车灯光源,你该如何选择?2023-01-14 1750

-

LED车灯的几种常见检测技术2023-04-04 2543

-

浅析不同种类的车灯光源类型和技术及发展的方向2023-05-18 1453

-

LED车灯的构造与发光原理及优势2025-07-30 745

-

车灯设计:基于 LED 光源的汽车车灯设计与优化2025-08-20 706

全部0条评论

快来发表一下你的评论吧 !