锡膏立碑的原因及解决方案

描述

随着微型电子产品的出现和发展,电子产品的电路板要求越来越精确。在SMT贴片加工过程中,元件在回流焊接后侧立(通常是阻容元件)被称为立碑。佳金源锡膏厂家将与您分享立碑的原因及相应的解决方案:

一、PCB设计原因

1、PCB设计焊盘尺寸设计不规则,例如焊盘设计面积通常在与地线连接的一侧过大,导致焊盘两端热容量不均匀或锡膏量不一样。

2、PCB设计表面元器件布局不合理,导致元件焊盘两侧吸热不均匀。例如大型结构件BGA封装、QFP吸热量大的器件,周围的小片式元件焊盘两侧会出现温度不均匀,导致锡膏溶解时焊接张力不均匀。

3、PCB设计焊盘间距过大,我们在实际生产过程中经常看到,这种情况发生的概率非常大。

二、元器件原因

1、元器件引脚两端焊接镀层氧化,导致锡膏润湿力度不一样,产生两个不同的润湿力就会发生润湿偏移或裂变。

三、设备参数原因

1、锡膏印刷偏位,如果锡膏印刷偏移而没有完全沉积在焊盘上,这可能导致元件端子不能与锡膏有效接触,也可能根本就不接触锡膏或少量接触,这都极有可能产生立碑或偏移问题。

2、焊膏刷的太厚,焊膏融化后将元器件浮起。这种情况下,元器件很容易因热风吹拂而发生立碑现象。

3、贴装压力不足,导致元件不能与锡膏有效接触,在回流焊接过程中引脚不润湿导致偏移形成裂纹。

4、贴片机贴装位置偏移导致立碑,锡膏不能与元件的两个引脚充分接触而导致两端的润湿差异,立碑或偏移就可能发生。

四、解决方案

1、根据制造过程中出现的问题提出DFM改善报告,要求PCB供应商优化焊盘设计,设计布局分类,设备摆放清晰合理。

2、在条件允许的情况下,及时更换引脚氧化物料,可以减少不良情况的发生。如果没有替换物料应及时通过优化炉温曲线来减少不良。

3、结合PCB大小、厚度元器件布局、锡膏炉温曲线,优化出适合每个产品的炉温曲线。把不良率降到最低。

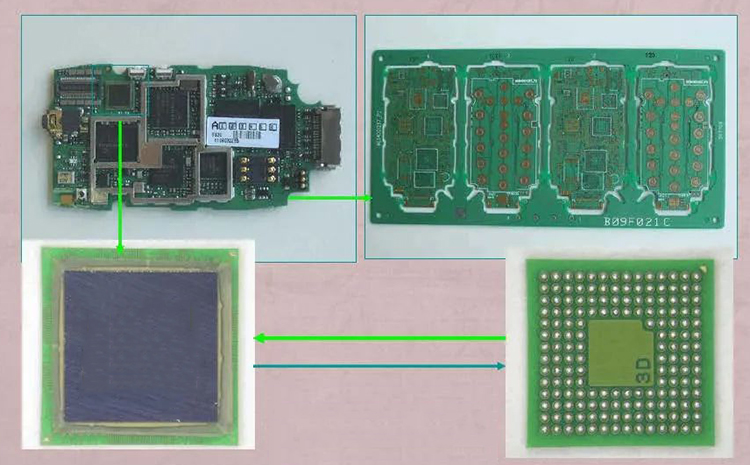

4、确认钢网开口尺寸大小、钢网厚度,并根据立碑焊点做好SIP(3D锡膏检测仪)控制。

5、及时重新调整贴片机贴装压力、元器件吸取坐标、贴装坐标。

-

无铅锡膏发干的原因是什么,处理有哪里办法?2021-09-25 1708

-

PCB Layout时如何避免立碑缺陷呢?2023-04-18 1298

-

锡膏印刷不良的原因2023-05-16 1666

-

LED锡膏焊接后会出现立碑现象是怎么回事?2023-04-17 1341

-

SMT贴片加工中出现立碑的原因及解决办法2023-05-23 3417

-

锡膏印刷的质量是什么原因导致的?2023-08-12 1403

-

SMT贴片加工中产生立碑的原因有哪些?2023-08-24 1949

-

锡膏焊接后发黑的原因及对策2023-08-29 5864

-

smt贴片打样中导致“立碑”的原因有哪些?2023-10-13 1952

-

SMT贴片加工中出现“立碑”的原因及解决办法2024-03-28 2451

-

smt锡膏上锡不饱满的原因有哪些?2024-07-08 1493

-

SMT锡膏加工中立碑现象发生的原因及预防方法2024-08-14 1600

-

锡膏焊接不上锡与漏焊的原因分析2024-09-11 2309

-

SMT贴片加工中立碑现象的原因及解决方案2024-10-17 1437

全部0条评论

快来发表一下你的评论吧 !