电机轴空心有什么作用

工业控制

描述

电机轴空心化,散热性能好,并且能促使电机轻量化。以前的电机轴多为实心,但由于电机轴的使用过程中应力往往集中在轴的表面,芯部所受应力较小,根据材料力学的抗弯和抗扭特性,电机轴内部适当掏空,外部仅需增加很小的外径,空心轴即可满足和实心轴同样的性能和功用,但重量却能较大幅度降低。同时由于电机轴空心化,冷却油得以进入电机轴内部,增大散热面积,提高散热效率。在目前 800V 高压快充趋势下,电机轴空心化优势更大。

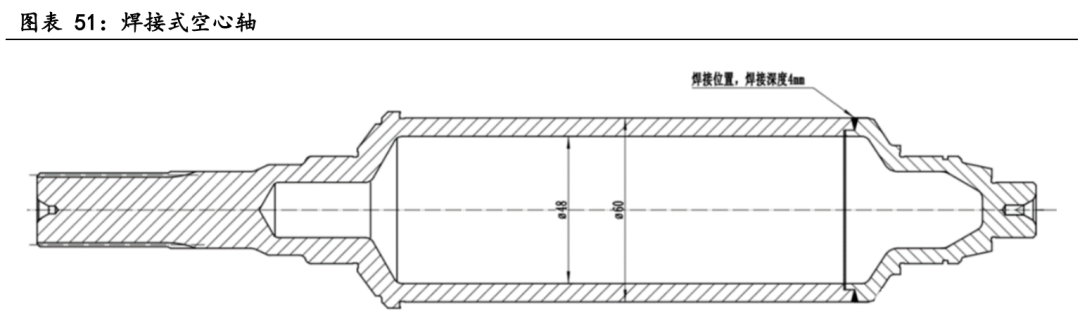

当前空心电机轴的生产方式主要有实心轴掏空、焊接、一体成型三种方式,其中焊接式和一体成型式在生产中应用较多。 焊接式空心轴,主要是通过采用挤压成型实现轴台阶式内孔,然后经机加工对焊成型。通过挤压成型,尽最大可能的保留了内孔随产品结构和强度需求的形状变化,一般产品基本壁厚可以设计在5mm 以下。焊接设备一般采用对接摩擦焊或者激光焊,如采用对接摩擦焊,其对接缝位置一般为出现 3mm 左右的焊接凸起。采用激光焊接,焊接深度一般在 3.5-4.5mm,焊接强度可保证大于基材的 80%,部分供应商通过采用严苛的工艺控制手段,甚至可以达到 90%以上基体强度。空心轴焊接完成后,需要对焊接区的组织和焊缝质量进行超声波或 X 光检测,以保证产品一致性。

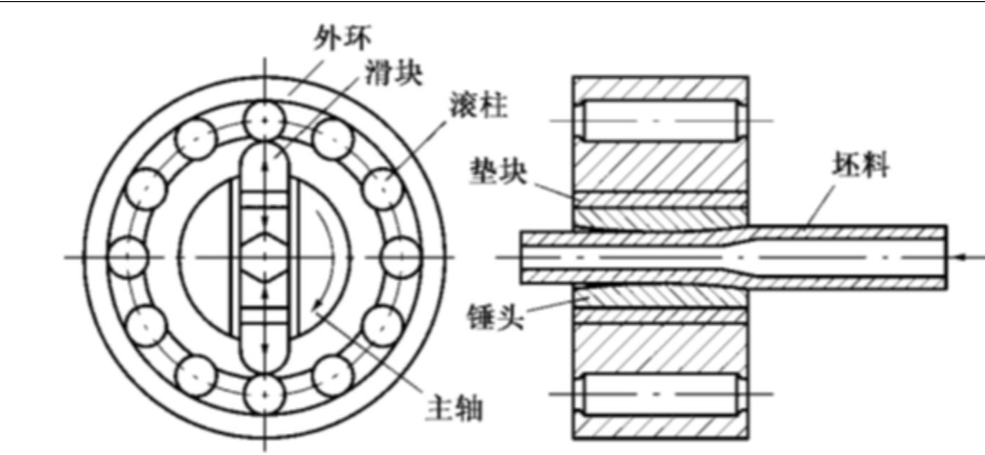

一体式成型空心轴,主要是通过外部设备对毛坯直接进行锻打,使得内部直接实现轴台阶式内孔。目前,主要采用径向锻造成型和旋转锻造成型,设备均以进口为主,径向锻造成型以 FELLS 公司设备较为典型,旋转锻造以 GFM 公司设备为典型代表。径向锻造成型,一般以 4 个以上对称锤头在每分钟 240 次以上的高频次锤击下,实现坯料微小变形直接空心管坯成型。

旋转锻造成型,是在坯料圆周方向均匀布置多个锤头,锤头在对工件进行径向高频锻打的同时绕轴旋转,使坯料横截面尺寸减小,轴向延伸,从而获得工件。相对传统实心轴,一体化成型空心轴制造成本会上浮20%左右,但电机轴一般会减重 30-35%。

一体式成型空心轴

编辑:黄飞

-

一文看懂空心杯电机2025-05-09 3176

-

无刷电机和空心杯电机哪个好?2024-10-25 5015

-

空心杯电机哪个型号推力最大,如何选择空心杯电机?2024-06-23 3756

-

空心杯电机和普通电机的区别2024-06-12 3689

-

空心杯电机原理 空心杯电机和普通电机的区别2024-02-05 6235

-

什么是空心杯电机?空心杯电机的工艺 空心杯电机的应用2023-08-11 6940

-

空心杯电机的特点及分类2021-09-13 2809

-

空心杯电机的工作原理2021-08-10 17954

-

空心杯电机的结构原理2021-08-09 9862

-

空心杯电机原理_空心杯电机特性2019-09-20 10455

全部0条评论

快来发表一下你的评论吧 !