碲镉汞贯穿型缺陷的形貌特征及成分构成研究

描述

第三代红外探测器的概念出现在20世纪90年代,其标准可以归纳为SWaP³,即更小尺寸、更低重量以及更高性能、更小功率、更低成本,如图1所示。一方面可通过外延生长更大规格的碲镉汞材料来满足要求,另一方面需要控制材料表面的缺陷密度,减少由缺陷导致的碲镉汞外延片可用面积损失。研究人员已经对碲镉汞薄膜的表面缺陷进行了大量研究。液相外延碲镉汞材料表面出现的贯穿型缺陷深度超过10 μm,与碲镉汞材料的厚度相近,可达碲锌镉衬底界面处,对器件制备造成非常不利的影响。由于缺陷为坑状,因此无法在缺陷处制备合格的钝化层,导致后续工艺过程中试剂进入贯穿型缺陷而对碲镉汞材料造成较大损伤并出现多个盲元,最终影响器件的整体性能。

据麦姆斯咨询报道,华北光电技术研究所的科研团队在《红外》期刊上发表了以“液相外延碲镉汞贯穿型缺陷研究”为主题的文章。该文章第一作者为胡易林助理工程师,主要从事液相外延碲镉汞薄膜材料方面的研究。

图1 第三代红外探测器的SWaP³标准

本文对碲镉汞贯穿型缺陷的形貌特征及成分构成进行研究,并通过设计实验确定该类型缺陷起源于碲锌镉衬底缺陷。

实验

使用光学显微镜对碲锌镉衬底上的缺陷进行观察,并用光学显微镜对衬底进行拍照,确定衬底缺陷的位置。随后将衬底放在一定浓度的溴甲醇溶液中浸泡5~10 S,去除衬底表面的氧化层。将腐蚀后的碲锌镉衬底再次进行拍照。腐蚀前后的碲锌镉表面形成对比,同时腐蚀后衬底缺陷更清晰,数量也有所增加。使用液相外延炉在碲锌镉衬底上外延生长一层碲镉汞薄膜。生长完成后对碲镉汞外延层进行拍照,观察碲镉汞表面的缺陷情况,并将其与外延前的衬底图像进行对比,确定碲镉汞表面缺陷是否由碲锌镉衬底缺陷延伸而来。

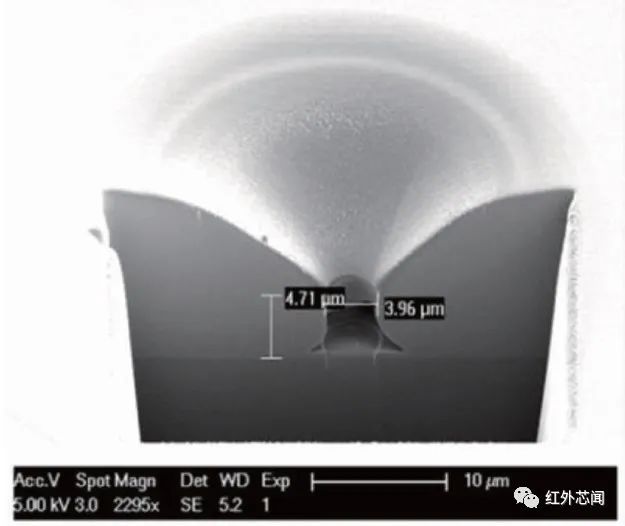

由于光学显微镜条件的限制,无法确定液相外延碲镉汞薄膜表面缺陷的具体深度。因此选用共聚焦显微镜在1000倍下对缺陷进行观察,并测量缺陷的深度。通过将该结果与碲镉汞薄膜的厚度进行对比,确定其是否为贯穿型缺陷。除此之外,使用FIB对已判定为贯穿型的缺陷进行挖孔,观察缺陷的截面形貌,判断碲镉汞外延层以及碲锌镉衬底是否存在异常。同时使用扫描电子显微镜(SEM)的能谱测试功能对缺陷底部成分进行表征。

结果与讨论

碲镉汞贯穿型缺陷的形貌特征

碲镉汞外延膜表面的部分缺陷通过光学显微镜观察呈黑色圆形,无法判定凹陷深度。进行表面平坦化工艺后大部分缺陷会消失,但有部分缺陷保留。利用共聚焦显微镜对其进行表征。结果表明,缺陷深度与碲镉汞材料厚度相近,因此它们是贯穿型缺陷。通过50倍放大的光学显微镜观察碲镉汞原生片(即未经过表面平坦化处理的碲镉汞外延片)表面,无法判断贯穿型缺陷与可通过表面平坦化工艺去除的缺陷的差异(见图2)。

图2 碲镉汞贯穿型缺陷

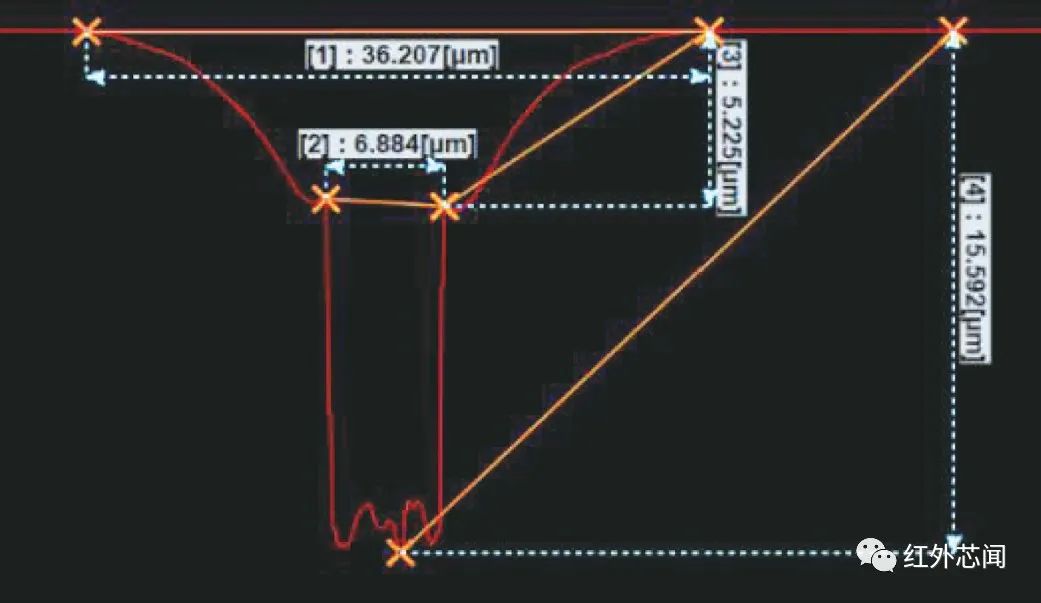

使用共聚焦显微镜对贯穿型缺陷进行表征,测得的贯穿型缺陷截面类似,如图3所示。缺陷上部为向内凹陷的坡形,宽度一般超过35 μm;下部为筒形,宽度一般不超过20 μm,筒壁近似于垂直;缺陷底部向上有轻微突出或有小起伏,深度一般超过15 μm。该缺陷对后续器件工艺影响较大,会导致多个盲元的形成。

图3 使用共聚焦显微镜得到的贯穿型缺陷截面图

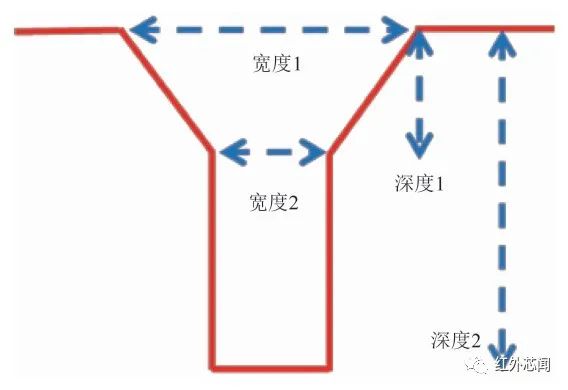

为更准确、更清晰地记录贯穿型缺陷数据,根据缺陷的特征将其参数归纳为宽度1、2以及深度1、2(见图4),以便进行数据对比。

图4 贯穿型缺陷示意图

液相外延碲镉汞贯穿型缺陷的来源分析

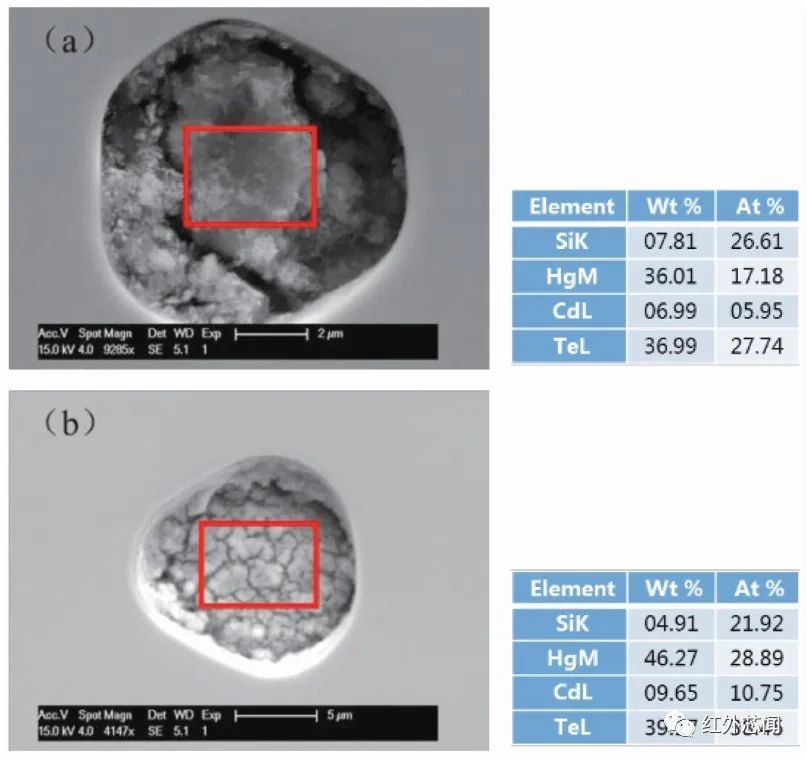

以前的研究表明,由石墨舟掉落的微小碳颗粒会造成“火山口”型缺陷。虽然其特征与本文研究的贯穿型缺陷有较为明显的区别,但缺陷底部成分分析方法仍可应用于本研究。使用SEM对贯穿型缺陷底部进行能谱测试。结果表明,其主要成分为碲、镉、汞,并发现硅元素,如图5所示。硅元素可能是去除碲镉汞材料过程中磨抛料的残留。本研究未发现贯穿型缺陷的起源与文献中提到的碳颗粒有关。

图5 贯穿型缺陷底部的形貌图及能谱测试结果

由于液相外延技术的特性,碲锌镉衬底的缺陷延伸会导致碲镉汞外延膜上出现缺陷,因此贯穿型缺陷与衬底缺陷之间可能存在联系。可能由于衬底缺陷导致液相外延生长碲镉汞材料过程出现异常,成膜过程被打断,产生孔洞,最终形成贯穿型缺陷。使用FIB对选中的贯穿型缺陷进行挖孔,并直接对缺陷截面以及缺陷底部的碲镉汞-碲锌镉界面层进行观察(结果见图6)。

图6 使用FIB挖孔得到的贯穿型缺陷截面图

从图6中可以看出,缺陷底部并非如共聚焦显微镜测试结果所示的直上直下,最底部较宽,往上有所收缩,变成圆筒形。有研究表明,在液相外延过程中,衬底缺陷或衬底上方的杂质颗粒会影响成膜过程,造成孔洞。但随着外延进行,母液会从孔洞中进入,覆盖在缺陷底部,形成材料桥,从而可以解释贯穿型缺陷底部成分为碲镉汞。从图6中还可以看出,碲镉汞-碲锌镉界面层之间存在异常,并且此现象从碲锌镉衬底上延伸而来,导致碲镉汞液相外延成膜过程无法正常进行。这证明该贯穿型缺陷的产生原因是碲锌镉衬底上的缺陷造成碲镉汞材料无法正常结晶生长。

碲锌镉衬底缺陷对液相外延碲镉汞贯穿型缺陷的影响

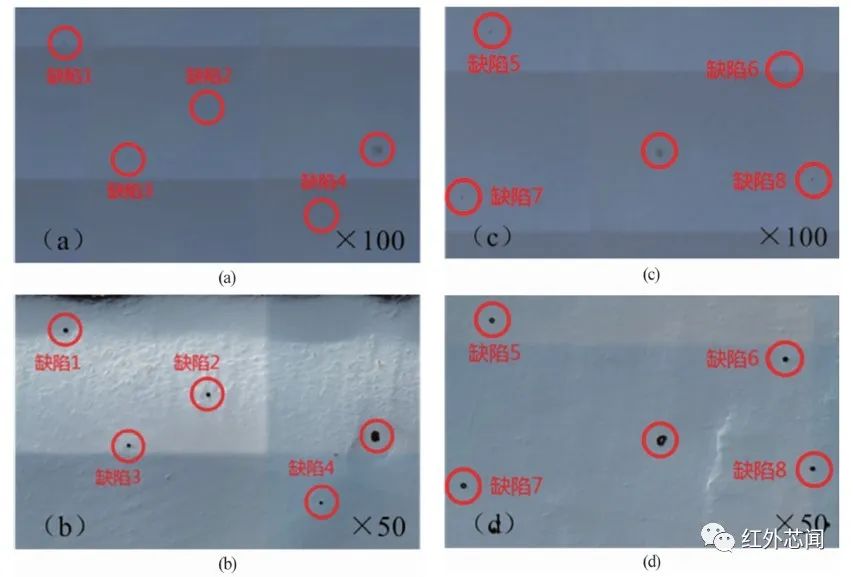

为进一步验证碲锌镉衬底缺陷对液相外延碲镉汞贯穿型缺陷的影响,本次实验使用缺陷较多的碲锌镉衬底进行外延,并且在碲锌镉衬底腐蚀后进行拍照。通过溴甲醇腐蚀可以有效去除碲锌镉表面的氧化层,使衬底缺陷暴露更清晰。使用共聚焦显微镜确定碲镉汞外延膜表面贯穿型缺陷的位置,并将腐蚀后的碲锌镉衬底图像与外延后的碲镉汞薄膜图像进行对比。图7中缺陷1~8均为贯穿型缺陷,并且均可以与衬底缺陷进行对应。

图7 (a)腐蚀后的碲锌镉衬底表面;(b)外延后的碲镉汞薄膜表面;(c)腐蚀后的碲锌镉衬底表面;(d)外延后的碲镉汞薄膜表面

对以上8个贯穿型缺陷的测试结果进行整理,发现贯穿型缺陷的宽度1一般超过35 μm,宽度2比宽度1缩小一半以上,一般为5~15 μm。贯穿型缺陷的深度2一般超过15 μm。将其与用傅里叶变换红外光谱仪(FTIR)对碲镉汞材料的厚度测试结果进行对比。可以发现,以上贯穿型缺陷的底部基本接近衬底表面,说明碲锌镉缺陷会导致液相外延碲镉汞薄膜表面出现贯穿型缺陷。

根据实验结果,使用缺陷更少的碲锌镉衬底外延可以有效地减少此类缺陷出现。由于导致碲镉汞贯穿型缺陷的碲锌镉衬底缺陷在经过腐蚀处理后会暴露在表面,因此在液相外延过程中适当增加回熔时间,将衬底缺陷消除后再进行碲镉汞材料的外延生长,从而减少该类型缺陷的出现。除此之外,通过进一步提高碲锌镉晶体的质量也可以有效提高碲镉汞外延薄膜的质量。

结束语

液相外延碲镉汞贯穿型缺陷呈黑色圆形,在低倍数光学显微镜下,与可通过表面平坦化去除的缺陷无法有效区分。贯穿型缺陷上部为向内凹陷的坡形,中部收缩变小为圆筒形,筒壁近似于垂直,底部向上有轻微突出或有小起伏。实验结果表明,碲镉汞外延膜的贯穿型缺陷可与碲锌镉衬底缺陷进行对应;使用FIB挖孔后观察,碲锌镉衬底存在异常,表明碲锌镉衬底上的缺陷为液相外延碲镉汞贯穿型缺陷的重要来源。后续研究重点应为碲锌镉晶体生长改进以及液相外延碲镉汞质量提升。

审核编辑:彭菁

-

基于分子束外延的短/中波双色碲镉汞材料及器件的最新研究进展2021-05-24 3844

-

昆明物理研究所在长波p-on-n碲镉汞红外焦平面器件方面的研究进展2022-12-05 2522

-

高工作温度p-on-n中波碲镉汞红外焦平面器件研究2023-01-05 2154

-

碲镉汞APD焦平面技术研究2023-01-16 2291

-

基于昆明物理研究所的Au掺杂碲镉汞长波探测器探究2023-02-13 1298

-

液相外延碲镉汞薄膜缺陷综述2023-08-07 2807

-

分子束外延In掺杂硅基碲镉汞技术研究2023-09-20 2193

-

详细介绍碲锌镉衬底的表面处理研究2024-01-02 2471

-

碲镉汞PIN结构雪崩器件的Ⅰ区材料晶体质量研究2024-03-15 1725

全部0条评论

快来发表一下你的评论吧 !