固态电池是新一代高性能锂电池候选者

电源/新能源

描述

【摘要 】

固态电池的两大优势:高能量密度+高安全性

固态电池分为半固态、准固态、全固态三种类型

目前国内产业化进程较快的基本为半固态电池,全固态电池的产业化尚需时日

聚合物、氧化物、硫化物是固态电池主流的路线,三种路线各有优劣

国内厂商侧重氧化物固态电解质,如北京卫蓝、江苏清陶、宁波锋锂、台湾辉能;从长远的角度来看,诸多巨头(丰田、LG、松下等)选择其为主要技术路径,一旦实现突破将形成高技术壁垒

半固态锂电池制备工艺流程可兼容传统锂电池生产工艺

目前主流的电池制备工艺有叠片工艺和卷绕工艺,全固态锂电池对现有电池制备工艺可以部分兼容

一、固态电池是新一代高性能锂电池候选者

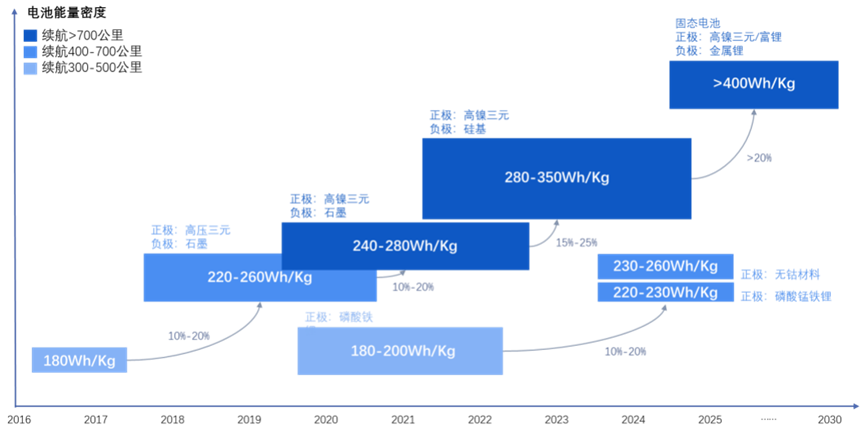

动力电池技术演进路线图

固态电池有望成为新一代高性能锂电池候选者。传统的液态锂电池具有一定的缺陷。

1)传统液态锂离子电池的安全性有上限。有机易燃电解液在剧烈的撞击等条件下会引起一定的安全隐患,且液态电池隔膜的耐热极限约为 160 度,超过此温度后聚合物会转化为流动态,导致正负极直接短路。

2)当前液态锂电池的材料体系逐渐达到上限。当前液态锂电池能量密度上限约为 350Wh/kg,目前基于氧化物正极与石墨负极的传统锂离子电池的能量密度越来越接近其理论上限。固态电池是一种使用固体电极和固体电解质的电池。

固态电池分为半固态、准固态、全固态三种类型。 半固态(Half solid)液体电解质质量百分比<10%,准固态(Nearly solid)液体电解质质量百分比<5%,全固态(All Solid)不含有任何液体电解质。目前国内产业化进程较快的基本为半固态电池,全固态电池的产业化尚需时日。

固态电池的两大优势:高能量密度 + 高安全性。

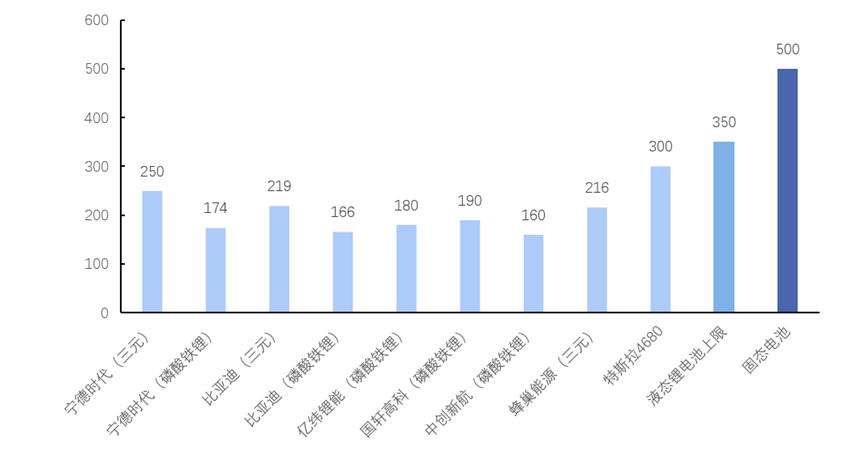

1. 高能量密度:全固态电池电化学窗口可达 5V 以上,高于液态锂电池( 4.2V ),可以匹配高能正极和金属锂负极,大幅提升理论能量密度。 此外,固态电池可简化封装、冷却系统,在有限空间进一步缩减电池重量,体积能量密度较液态锂电池石墨负极提升 70%以上。当前液态锂电池能量密度已经逐渐逼近上限(350Wh/kg),而固态电池能量密度有望达到 500Wh/kg甚至更高。

2. 高安全性:固态电池将液态电解质替换为固态电解质,大大降低了电池热失控的风险。 热稳定性通常指聚合物抵抗热分解的能力,不同成分的固态电解质耐热极限差异较大(400 度-1800 度不等),但均显著高于液态电池不超过60 度的最高工作温度。半固态、准固态电池仍存在一定的可燃风险,但安全性优于液态锂电池。很多无机固体电解质材料不可燃(如氧化物固态电解质热稳定性高达1000 度)、无腐蚀、不挥发且不存在漏液问题。

主流厂商锂离子电池与固态电池能量密度对比(单位:Wh/kg)

全固态电池的投用尚需时日,半固态电池是由液态电池向全固态电池过渡的中间方案。 全固态电池具有能量密度高、安全性能好的优势,但是现在实施全固态电池会遇到很大的阻碍,主要包括以下三个方面:

1)固-固界面接触导致电池内阻较大;

2)离子电导率不高,现有的固态电解质导电率相较液态电解质低 1-2 个数量级;

3)当前由于未产业化,全固态电解质成本较高。

半固态电池是向全固态电池过渡的中间方案,

1)半固态电池保留一定量电解液,循环性能及倍率性能优于全固态电池;

2)半固态电池电极材料浸润在电解液中,可以改善固态电池导电率低的问题;

3)半固态电池目前成本比传统锂电池略高,相较全固态电池处于较低位置。

二、固态电池三种路线,各有优劣

聚合物、氧化物、硫化物是固态电池主流的路线,三种路线各有优劣。 对于固态电池来说,其电池正极的材料与路线和液态锂电池并没有很大的区别,不同的技术路线主要由不同的电解质进行区分。按照电解质不同,固态电池路径可分为三类:聚合物、氧化物(薄膜或非薄膜)、硫化物,三大体系各有优劣。

1. 聚合物: 聚合物的优点是易加工,与现有的液态电解液的生产设备、工艺都比较兼容,机械性能好。其缺点1)电导率太低,需要加热到60 度高温才能正常工作;2)稳定性较差,不能适配高电压的正极材料,且在高温下也会发生起火燃烧的现象;3)电化学窗口窄,电位差太大时(>4V)电解质易被电解。

2. 硫化物 :电导率最高,并且电化学稳定窗口较宽(5V 以上),最具有发展潜力。其缺点主要为1)热动力稳定性较差,热反应起始温度范围为400−500°C;2)制备工艺比较复杂,且容易与空气中的水、氧气反应产生硫化氢剧毒气体。

3. 氧化物: 具有较好的导电性和稳定性,离子电导率比聚合物更高,热稳定性高达 1000度,机械稳定性和电化学稳定性非常好。其缺点为 1)相对于硫化物电导率偏低;2)存在刚性界面接触问题。

厂商布局技术路线各有不同,国内厂商侧重氧化物固态电解质。 氧化物体系因研发成本和难度相对较低,较多新进厂商和国内企业选择这一路线,也有望在半固态池中实现规模化上车。目前,中国几家头部固态电池公司如 北京卫蓝、江苏清陶、宁波锋锂、台湾辉能 ,都是以氧化物材料为基础的固液混合技术路线为主。从长远的角度来看,硫化物固态电解质虽然研发难度高,但因其优异的性能和较大的潜力吸引实力和资本雄厚的电池企业不断投入研发,诸多巨头( 丰田、 LG 、松下等)选择其为主要技术路径,头部企业已有十几年的技术积累,一旦实现突破将形成高技术壁垒。

三、固态电池给现有电池产业链带来的变化

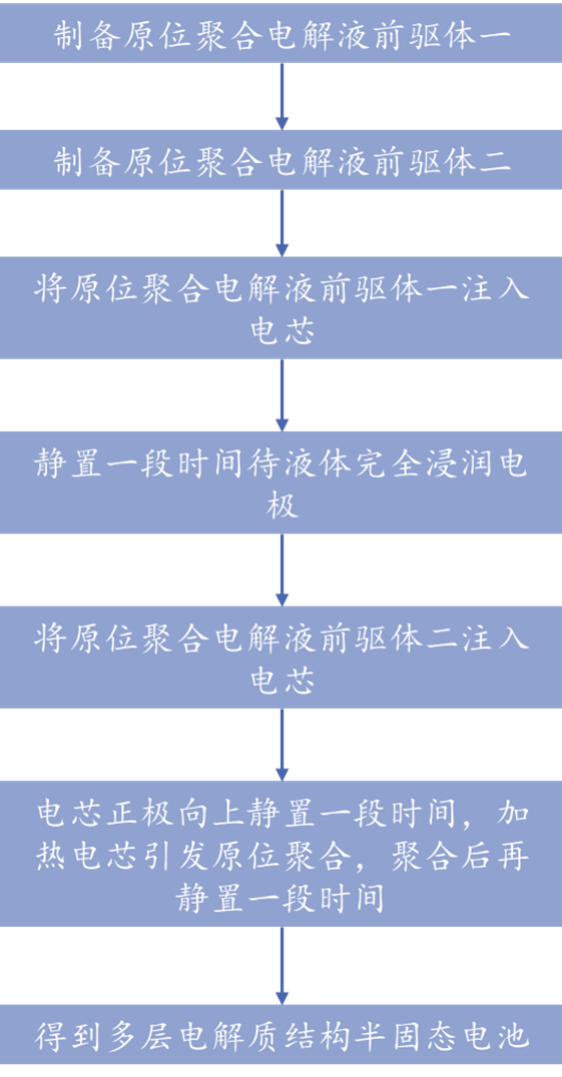

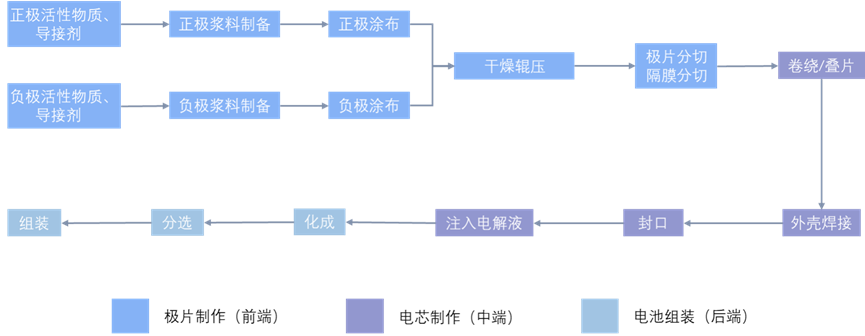

半固态锂电池制备工艺流程可兼容传统锂电池生产工艺 。半固态电池可以最大程度兼容现有工艺、设备及材料,具备快速落地的可能。卫蓝新能源半固态电池之所以能快速推向市场,就是因为尽可能地借用现有液态电池装备和工艺,其中仅有 10%-20%的工艺设备要求不同,主要包括固态电解质膜引入、原位固化工艺、负极一体化工艺等。

一种半固态电池及其制备方法

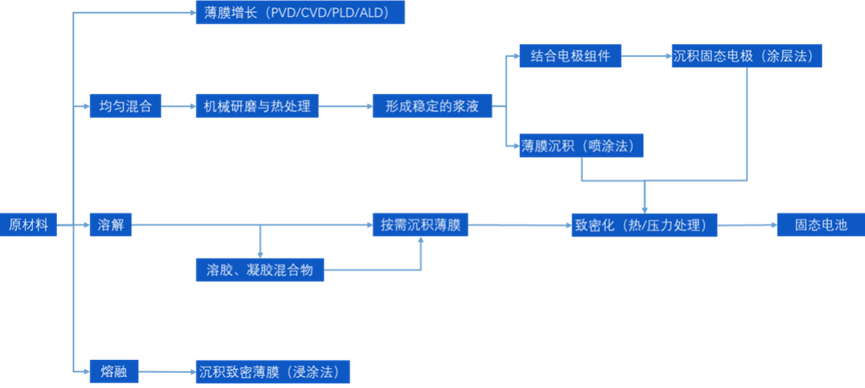

全固态锂电池与传统锂离子电池生产工艺有一定区别。目前主流的电池制备工艺有叠片工艺和卷绕工艺,全固态锂电池对现有电池制备工艺可以部分兼容 ,但在部分环节也需要进行一定的调整。

1)正、负极材料的制备可以兼容液态锂电池的现有工艺流程,电极极片制备保持现有工艺不变;

2)电解质溶液采用溶胶-凝胶混合物,需要烘烤蒸发溶剂,得到固体电解质薄膜,需要增加电解质涂覆、紫外照射烘烤工艺;

3)由于没有电解液,不需要注液工序;

4)如果采用硫化物固态电解质路线,由于硫化物电解质易与水分、氧气发生反应,对生产环境要求较高,最好能在充满惰性气体的全封闭室内进行生产。

固态电池生产工艺流程

传统锂电池生产工艺流程

四、国内外众多企业加速推进固态电池产业化进程

大量车企宣布半固态电池预计搭载时间,半固态电池产业化即将到来。当前,已有大量下游车企宣布了半固态电池的预计搭载时间,主要集中于2024-2025 年,届时有望迎来半固态电池的产业化浪潮。

1. 东风: 2018 年起,东风公司成立固态电池项目组,开展固态电池、固态电池系统技术研究。2019 年7 月,第一代固态电池系统开发完成。2020 年6 月,成功开发第一代固态电池系统的整车。2022 年1 月,由东风公司与赣锋锂业合作开发高比能固态电池成功在东风E70搭载。截至2022 年12 月,东风公司已完成小批量固态电池整车开发、试制及运营,50 台搭载固态电池的东风风神 E70 已开展示范运营,运营里程超 50 万公里。2022 年 12 月 30日到 2023 年 1 月 8 日举行的广州车展上,东风汽车表示,目前正在研发第二代固态电池,预计将在2024 年上半年实现量产搭载,届时整车续航里程可达1000 公里以上。

2. 蔚来 :2023 年2 月,蔚来联合创始人、总裁秦力洪表示,蔚来150kWh 电池包预计2023年暑期上线。蔚来150kWh 固态电池于2021 年初发布,从固液电解质、负极、正极材料到制造工艺,进行全面创新,突破了原位固化,高性能硅碳负极和纳米级包覆、超高镍正极等多项核心技术,实现 360Wh/kg的超高能量密度。全新的蔚来ES8 续航可达到850km,ES6续航可达到900km,而ET7 续航里程突破 1000km。

3. 赛力斯: 赛力斯董事长张正萍在布鲁塞尔车展上表示,赛力斯旗下 SERES 5 纯电版车型将分别搭载90kWh 半固态电池和80kWh 磷酸铁锂电池,最大续航里程530km,并于2023年3月开启交付,进军欧洲市场。2 月 7 日,赣锋锂业控股子公司赣锋锂电在其官方微信公众号上宣布,搭载赣锋锂电三元固液混合锂离子电池的纯电动 SUV 赛力斯-SERES-5 规划于 2023 年上市。

来源:CINDA SECURITIES

审核编辑:汤梓红

-

锂电池与镍氢电池性能对比2011-07-11 4817

-

日本开发出“超离子”固态锂电池2011-08-08 2810

-

动力型锂电池与普通锂电池的差别2016-01-07 7590

-

原来丰田是这样应对锂电池内短路的2016-12-30 6299

-

对于锂电池的开发将面临这样的挑战2017-01-17 4562

-

锂电池如何科学使用?2017-09-11 3372

-

锂电池VS聚合物锂电池,谁才是未来的主角?2018-08-17 7066

-

锂电池跟蓄电池的区别2019-06-25 4385

-

提高锂电池寿命1.5倍 固态电池也能用2021-04-24 3105

-

回收锂电池 回收锂电池模组 回收软包锂电池回收 回收圆柱锂电池 回收动力锂电池回收2021-10-30 1561

-

固态电池真的能取代锂电池吗2019-10-20 2781

-

全固态或固态锂电池是什么,它的潜在优势分析2020-04-03 6446

-

干货:全固态锂电池的分类和应用2020-07-27 6997

-

锂电池安全风险不容忽视 未来要向全固态锂电池过渡2021-02-13 2186

-

固态电池的优缺点 固态电池与锂电池比较2024-10-28 10865

全部0条评论

快来发表一下你的评论吧 !