锡膏量与再流焊后焊点形貌关系分析

描述

表面贴装技术中的钢网设计是决定焊膏沉积量的关键因素,而再流焊后形成的焊点形貌与钢网的开口设计有着千丝万缕的联系。从SMT锡膏印刷工艺的理论基础出发,结合实际PCB(印制线路板)上锡膏印刷量,针对在不同线宽的高速信号线衍生形成的焊盘上印刷不同体积的锡膏量,论证再流焊后形成的焊点形貌。

引言

随着高频高速电路的运用越来越广泛,随之带来的是对电子装联技术及测试技术的考验。由于高速信号网络无法添加测试点,尝试通过增加Bead(焊珠)测试点来增加对高速信号网络的测试覆盖。

基于Probe(探针)的特性,对Bead的形貌有一定的要求:Bead太大可能造成短路或脱落的风险;Bead太小接触可靠性及稳定性有影响;Bead高度在0.10~0.15 mm之间最合适。因此需要针对不同线宽的高速线选择适当的钢网开口方案。

本文的目的旨在探讨针对不同尺寸的Bead焊盘设计不同的锡量,再流焊后观察Bead的形貌,探索合适的锡量满足针床的测试要求。

为研究适合可以作为Bead probe使用的焊盘尺寸及合适的印刷锡量,需要针对此次试验设计不同线宽的焊盘及不同锡量的钢网开口,通过逐一验证各条件下的焊点形貌,进而判断和选择合适的焊盘及钢网开口设计满足探针所需要的焊点形貌。

研究方案

1.1 焊盘设计方案

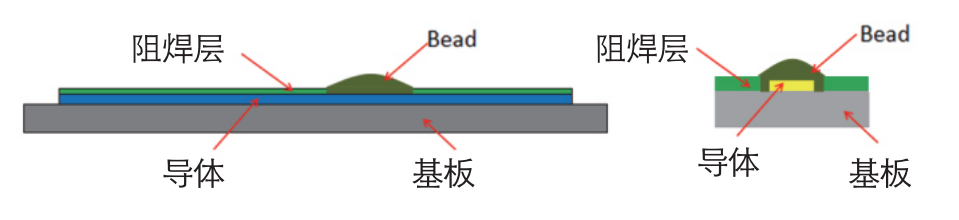

由于高速网络无法添加TP(测试点)进行测试覆盖,通过对表层的高速信号线上进行绿油开窗并与常规焊盘一样进行表面处理形成部分非常规的焊盘,由于高速线线宽一般只有0.10~0.30 mm左右,常规开窗无法满足Probe的接触要求,需要通过锡膏印刷及再流焊的工艺方式形成Bead去满足规范IPC-A-610G测试的需求,测试需求的常规Bead形貌如图1所示。

图1 Probe bead常规形貌

本次试验板采取单一变量的试验方式进行,对试验单板高速线焊盘设计采用NSMD(非阻焊定义),焊盘尺寸:线宽0.50 mm,阻焊开窗比线宽大0.025~0.050 mm,本次试验采用的线宽有0.10 mm、0.13 mm、0.23 mm、0.25 mm、0.30 mm,然后印刷不同的锡量观察再流焊后Bead点的形貌。

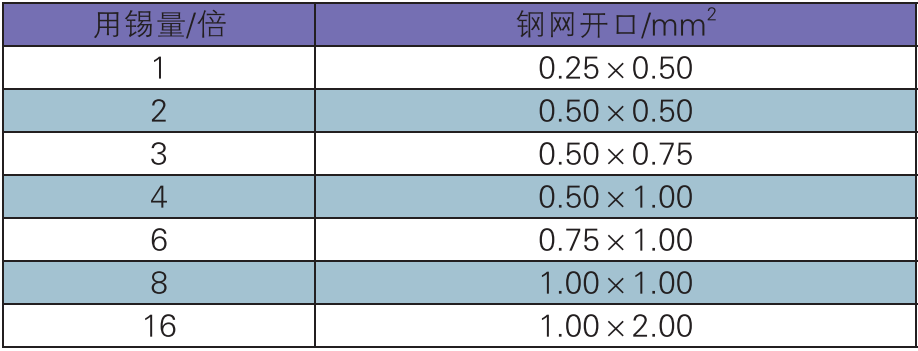

1.2 钢网设计方案

试验板使用的锡膏粉粒型号是4号(粒径20~38 μm),采用钢网的厚度0.12 mm,根据规范IPC-7525的锡膏完全转移的最小开窗要求,钢网设计最小开窗0.25 mm×0.30 mm,钢网开口要以焊盘尺寸为计算依据,为了进行量化研究,这里以与焊盘等大为1倍锡量,因此以0.25 mm×0.30 mm的测试点尺寸为例,钢网设计开口见表1。

表1 钢网开口说明(以用锡量来表示)

以上7种锡膏量的钢网开窗方式与5种高速线线宽进行组合,研究再流焊后形成焊点的形貌特征。试验板再流焊炉温借用单板原型炉温,监控SPI(锡膏检测)实际印刷锡量数据,便于核算锡膏量。

试验数据与结果

通过对SPI数据的监控及对再流焊后形成的Bead进行三次元测试和形貌观察,可以得到7种钢网开窗方式,实际印刷出来的锡膏量及再流焊后各线宽条件下Bead的焊点高度及各方案下的焊点的形貌特征。钢网:SUS304 FG钢网;印刷设备:SJ-680S(以下样本数据量>100)。2.1 SPI监控数据 整理各开口方式的SPI数据见表2。

表2 各开口方案下SPI数据

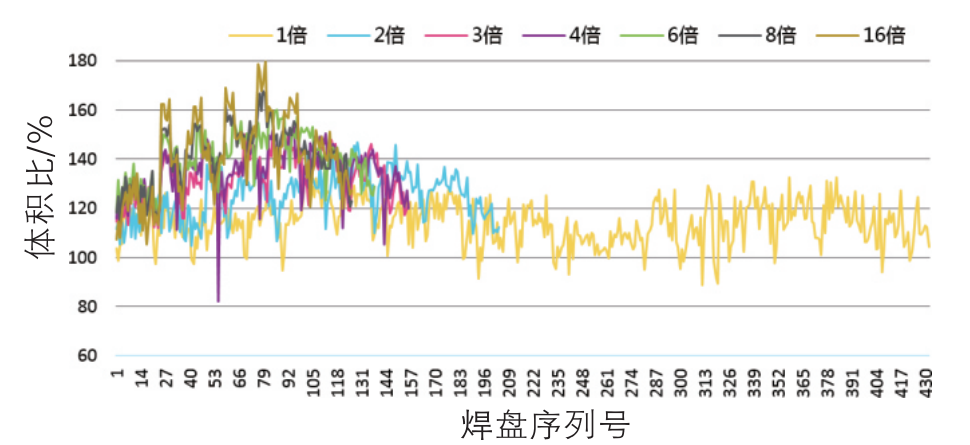

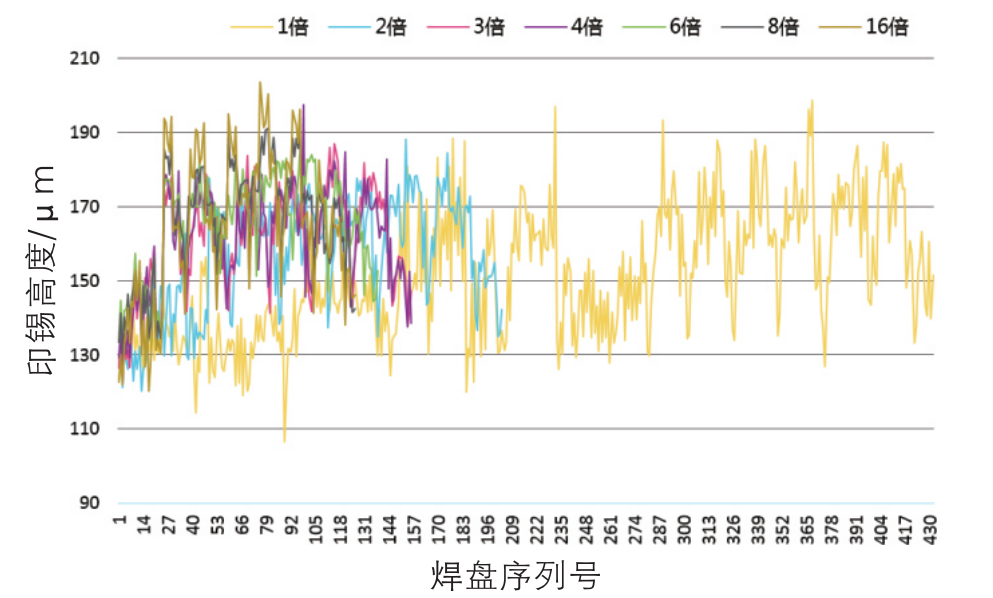

具体体积比和高度数据对比如图3和图4所示。

图3 各开口方式印锡体积比

图4 各开口方式印锡高度

2.2 印锡数据分析与结论

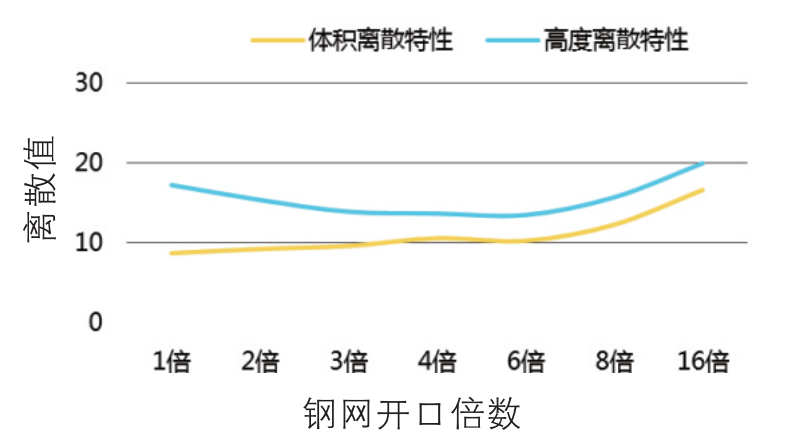

从以上样本数据曲线可知:1)满足IPC-7527规范要求的开窗尺寸,能够满足最小体积沉积率≥75%;2)实际印锡体积与高度多数均比理论值偏高,实际锡膏印刷体积与高度的平均值均超过业内常用的体积与高度公差在±50%的最大阈值;3)通过计算数据的离散特性可以得知:1倍开口印锡体积离散程度最小,4倍、6倍印刷锡膏高度离散程度最低(如图5所示)。

图5 数据离散特性

通过以上数据可知,印锡体积/高度与钢网开窗尺寸强相关,同时与印刷设备参数(刮刀角度、压力、速度)、锡膏触变特性、黏度也存在一定的关联,本文暂不做讨论。对比离散特性曲线可知,4倍开窗的数据(体积/高度)的整体稳定性相对最高。

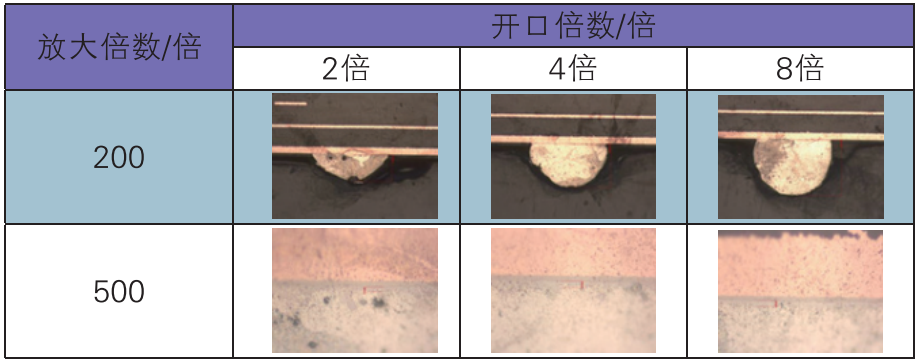

2.3 再流焊后形貌特征

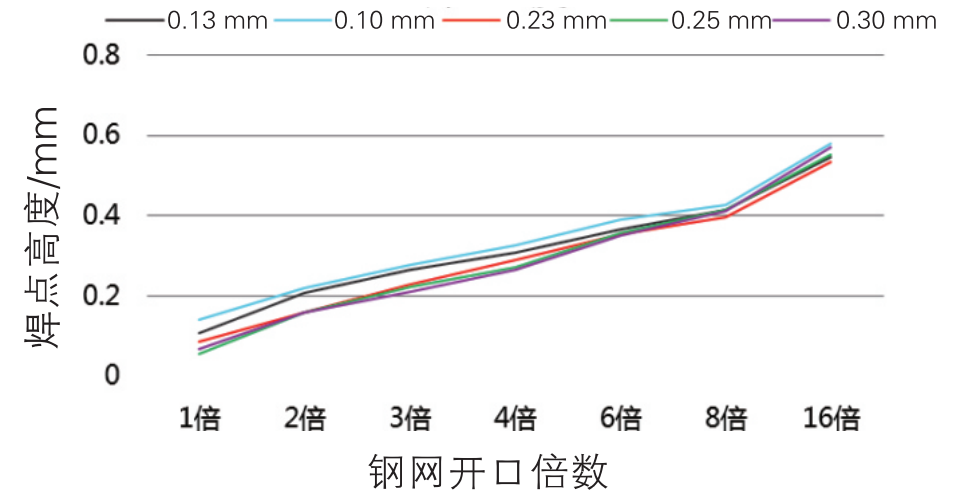

通过高倍显微镜对再流焊后Bead焊点的形貌观察与三次元对Bead焊点高度的检测,可以得到表3~表7和图6数据,本次试验使用的锡膏TAMURA TLF-204-NH HR,由于没有有效的手段扫描焊点的体积,焊点体积按实际SPI测试体积,结合锡膏理论,以助焊剂与金属混合体积比(接近1:1)进行计算。

图6 再流焊后各开口焊点高度

2.3.1——0.10 mm线宽下焊点形貌与锡量的关系

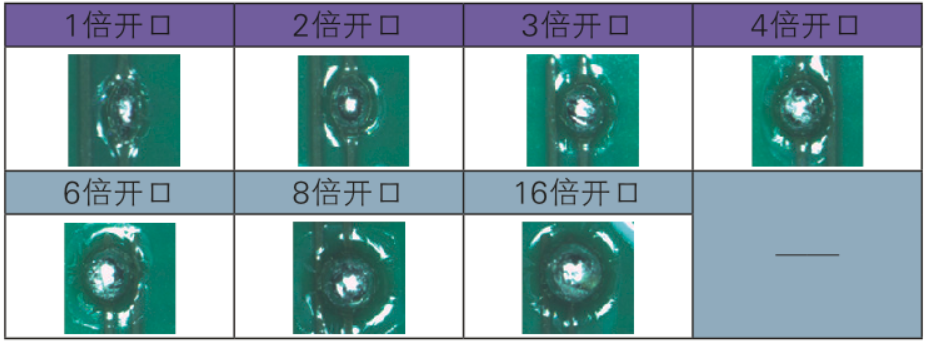

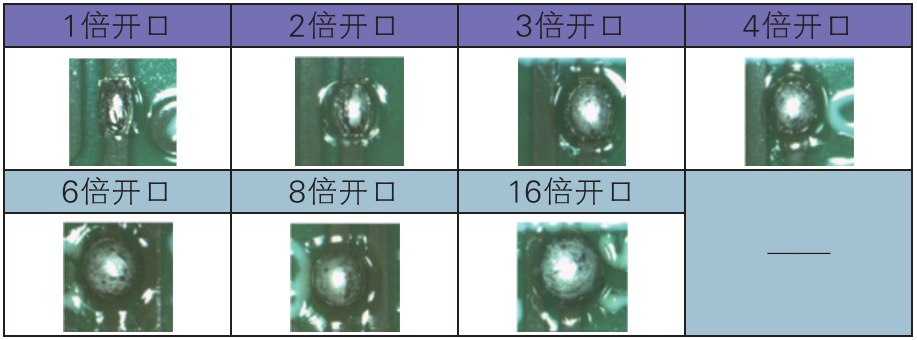

0.10 mm线宽下各开口倍数的形貌见表3。

表3 0.10mm线宽各开口倍数下焊点形貌

从0.10 mm线宽形貌及焊点高度看:

1)所有开口方式,焊盘均有良好的润湿;

2)1倍开口方式的焊点形貌基本满足作为Bead probe的要求;

3)2倍到16倍的开口方式焊点宽度方向均有扩张,主要由于焊盘润湿面积小,润湿力无法抵消焊点的表面张力,焊点随着锡量的增加逐渐朝着球形变化;

4)从焊点高度曲线上看,1倍到6倍的高度基本呈现线性关系,从6倍到16倍高度斜率有变缓趋势,主要原因是焊锡在熔融状态下,表面张力抵消不掉焊锡重力,导致焊点出现坍塌,造成高度降低。

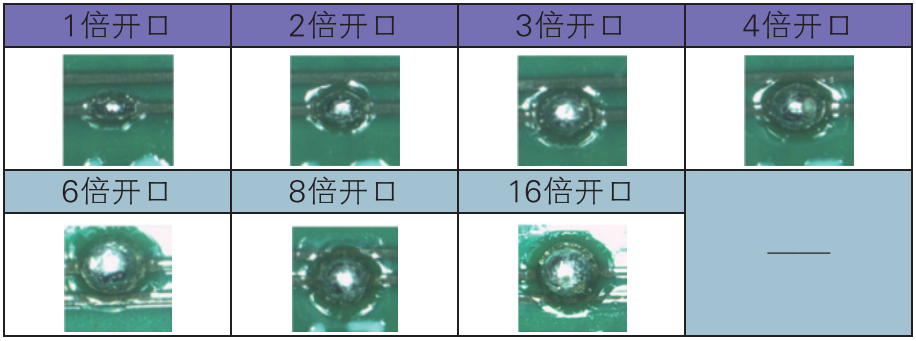

2.3.2——0. 13 mm线宽下焊点形貌与锡量的关系

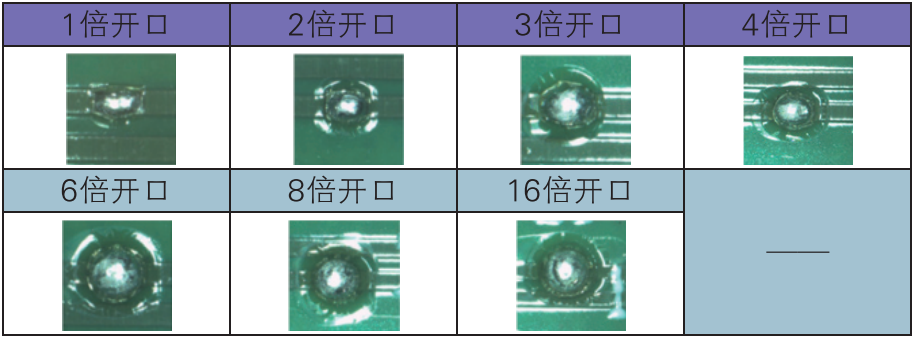

0.13 mm线宽下各开口倍数的形貌见表4。

表4 0.13mm线宽各开口倍数下焊点形貌

从0.13 mm线宽形貌及焊点高度看:1)基本与0.10 mm线宽形貌及焊点高度一样,由于线宽比0.10 mm宽,润湿面积大一点,从高度曲线上看高度稍微比0.10 mm的低一点。2.3.30.23 mm线宽下焊点形貌与锡量的关系0.23 mm线宽下各开口倍数的形貌见表5。

表5 0.23mm线宽各开口倍数下焊点形貌

从0.23 mm线宽形貌及焊点高度看:1)基本与0.10 mm和0.13 mm线宽形貌及焊点高度一样:随着体积增加呈线性增加,由于线宽更宽,润湿面积更大,从高度曲线上看高度稍微比0.13 mm的低一点。2.3.40.25 mm线宽下焊点形貌与锡量的关系0.25 mm线宽下各开口倍数的形貌见表6。

表6 0.25mm线宽各开口倍数下焊点形貌

从0.25 mm线宽形貌及焊点高度看:

1)基本与0.10 mm和0.13 mm线宽形貌及焊点高度一样,随着体积增加基本呈线性增加;

2)由于线宽更宽,润湿面积更大,从高度曲线上看高度稍微比0.10 mm的低一点,比0.13 mm和0.23 mm的要高,原因可能是焊盘的润湿面积更大,导致焊锡更多的在焊盘内聚集,此时焊锡的表面张力能够抵抗焊盘外的焊锡的重力,抑制了焊锡的坍塌。

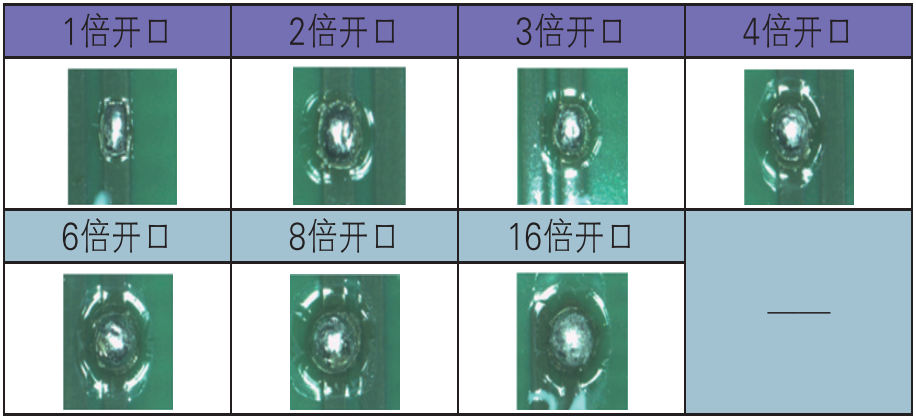

2.3.5——0.30 mm线宽下焊点形貌与锡量的关系

0.30 mm线宽下各开口倍数的形貌见表7。

表7 0.30mm线宽各开口倍数下焊点形貌

从0.30 mm线宽形貌及焊点高度曲线看:

1)基本与0.23 mm和0.25 mm线宽形貌及焊点高度一样随着体积增加基本呈线性增加;

2)由于线宽更宽,润湿面积更大,从高度曲线上看高度稍微比0.10 mm的低一点,比0.13 mm和0.25 mm的要高,原因同0.25 mm的。

2.4 焊点形貌与数据分析

1)从印锡数据上看,4倍开口的印刷锡量稳定性更高,但所有开口方式理论锡量与实际锡量差距较大;

2)从焊点形貌上看,0.10 mm线宽1倍开口锡量勉强可以作为Bead probe使用,0.13 mm线宽1倍开口适合作为Bead probe使用,0.23 mm、0.25 mm、0.30 mm线宽1、2倍开口均可以作为Bead probe使用,不同点在于焊点高度不一样,对高度有要求的情况下可以选择使用;

3)不同倍数及不同线宽的开口均有较多的助焊剂残留,如果作为Bead probe使用,需要对助焊剂残留进行清理,不然会存在接触不到金属部分造成误测试;

4)4倍以上的开口方式,从形貌上和焊点高度上看,均不适合作为Bead probe使用,焊点高度过高存在撞掉焊点及拉起信号线的风险。

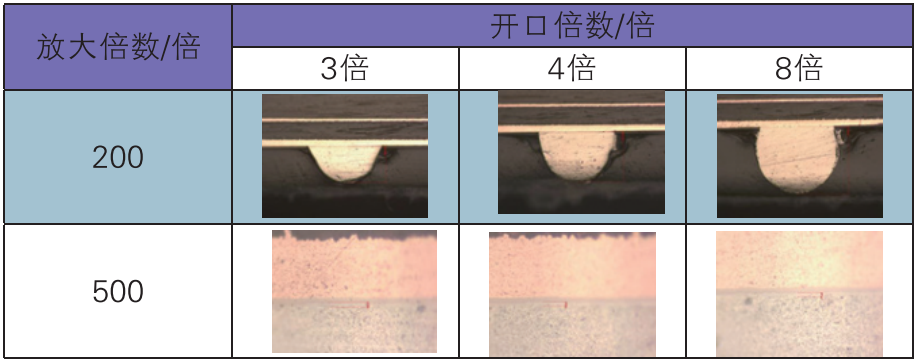

2.5 切片结果分析

1)从焊点切片结果看,IMC厚度在1~5 μm(业界默认正常IMC厚度),平均厚度在3.5 μm左右,满足ENIG(化镍沉金)表面处理方式下IMC的厚度;

2)从切片测量的焊点高度数据上看,焊点高度与三次元测试的高度基本一致,部分切片结果见表8和表9。

表8 0.13mm线宽下部分切片试验结果

表9 0.23mm线宽下部分切片试验结果

2.6 ICT测试结果分析

1)从单板ICT(In Circuit Test)测试验证来看,10块试验单板各形态焊点下针床测试结果均合格,均能较好的扎破助焊剂残留物,达到良好的电气连接;

2)从ICT测试探针扎到的焊点形貌来看,由于Sn的延展性较好,强度较低,焊点被探针扎过后存在较大的坑洞,物理形变量大,不适合多次针点测试,否则存在焊点被扎烂的情况。

结论

通过本次试验可以看到,0.10~0.30 mm的Beadprobe焊盘的基本钢网开口在1倍到2倍就能够达到很好的焊点形貌,开口过大反而容易导致焊点坍塌和延展进而产生单板撞件风险,而且所有开口均有较多的助焊剂残留。

从测试验证效果看,单板均能良好地接触到金属成分达到电气连通,但从长远来看,存在一定几率使得绝缘性质的助焊剂残留影响接触,因此建议使用这些焊点前需要对单板进行清洗去除残留的助焊剂。

本次试验Bead probe采用的是ENIG的表面处理,从焊点上看润湿效果较好,对于OSP(有机焊接保护膜)的表面处理的Bead probe具有一定的参考意义。

审核编辑:汤梓红

-

THR焊点机械强度测试2018-09-05 1809

-

BGA焊点虚焊原因及改进措施2020-12-25 6561

-

通孔再流焊技术焊点强度问题的解决方法2019-11-04 3465

-

焊点不亮的锡膏是假的吗?2023-03-14 1634

-

为什么锡膏焊后焊点不亮?2023-09-11 2069

-

无铅锡膏焊后不光滑的原因分析2024-03-05 1426

全部0条评论

快来发表一下你的评论吧 !