汽车线束端子压接电压降的测试方法及判定标准

描述

随着科技的飞遮发展,汽车电器功能越来越多,电器系统越来越复杂,从发动机控制到传动控制,从行驶、制动、转向控制到安全保证系统以及仪表报警系统,从电源管理到为提高舒适性而做的各种努力,使得汽车也气系统形成一个复杂的大系统,电气系统通过汽车神经网络—线束系统连接,对线束的设计、工艺控制、加工制造以及装配的技术要求也越来越严格。

汽车线束端子压接电压降作为线束生产的一个重要控制指标,会影响信号传输的衰碱,失真,同时也会影有接插件的使用寿命、可靠性和温升。严重者会导致接插件烧蚀、融化、变形。因此国家标准和各大主机厂、线束零部件厂均将端子压接电压降作为一个重要的指标进行控制。主机厂和线束厂常用的测试方法和判定标准往往并不统一制约着线束的发展。

1.汽车线束端子压接电压降的产生原因

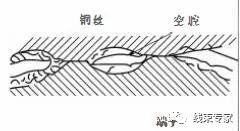

端子压接是依靠铜丝和端子相互接触来实现电传导的。从微观物理观点来看,任何外观光滑的固体表面都是粗糙的、凹凸不平的表面,因此铜丝和端子不是而接触,是点接触,其实际接触面积大大小于目视的接触面积。如下图所示。

2.压降电阻由哪些部分组成

金属类面一般都覆盖着氧化膜和其他种类的膜层、在实际接触范围内,只有部分被压破的膜层或电压击穿的地方才能形成金属与金属的直接接触、面大部分是通过膜层而相互接触的,电流实际上只能从这些称之为“导电斑点”的接触点通过。当电流通过铜丝和端子传导时,电流将集中流过那些极小的导电斑点,在导电斑点附近电流束发生收缩,如下图所示。由于电流束在导电斑点附近发生收缩,使电流流过的路径增长,有效导电面积减少,因而出现局部的附加电L,称为“收缩电阻”或“集中电阻”。用R1表示。

(1)R1为收缩电阻,当铜丝和端子彼此接触时,其表面不可能完整地接触,微观上是点与点的接触。当电流由一个接触件流向另一个接触件时,电流线就受到收缩而产生阻力,因而产生的电阻就称为收缩电阻。

(2)R2为导体电阻,为端子和铜丝的欧姆电阻之和,其大小决定于端子和铜丝所选用的材料的导电率、截面积大小及长度尺寸,另外和温度也有关系。

(3)R3为膜层电阻,它是铜丝和端子表面上的粘着膜、薄膜所产生的电阻。

3.汽车线束端子压接电压降的测试方法及判定标准

3.1《QC/T29106-2014汽车低压电线束技术条件》端子压接电压降测试方法及判定标准

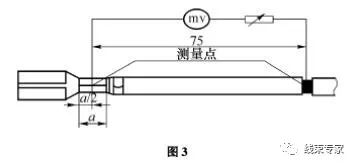

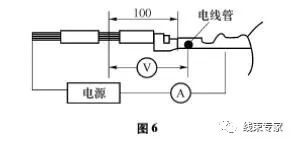

3.1.1端子电压降测试方法如图3所示,在端子与电线压接处中间位置至电线

75mm长的电线处的两点间测量,扣除75mm长的电线电压降后即为端子与电线压接处的电压降。当一个端子同时连接两根或两根以上电线时对各根电线分别施加电流以测量电压降。

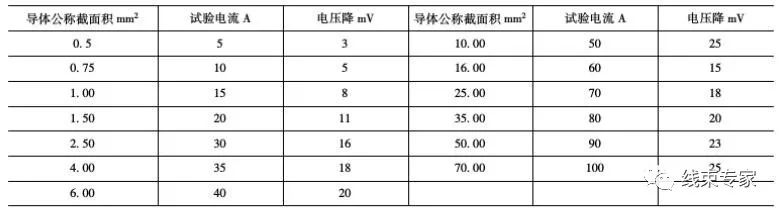

表1 QC/T29106电压降判定标准

3.2《MES67010D线束》端子压接电压降测试方法及判定标准

3.2.1端子电压降测试方法

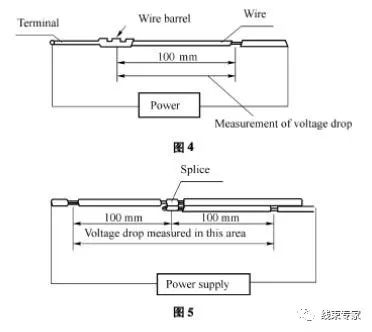

电线通电以后,按照图4测量端子压接的整体电压降,或按照图5测量接线端子压接的整体电压降,再从该测得值中减去电线的阻值即得到通过压接部分的电压降。测量时,应区分端子端压高度(C/H)的最小值,中间值和最大值。测量使用的电源其开路时的最大电压应该为50mV,通电的最大电流为10±0.5mA。

3.2.2电压降判定标准

端子压接的最大电压降应为2mV/A,接线端子的最大压降应该为3mV/A。

3.3《24352NDS00N端压部位规格》端子压接电压降测试方法及判定标准

3.3.1端子电压降测试方法

(1)压接时,铜丝的导体压缩率在80%以下,具体定义如下:

导体压缩率=压接后的导体截面积/压接前的导体截面积×100%

(2)设端子压高度(C/H)一定,取同一部位端子压高度(C/H)分别为下限值、中间值、上限值三种。按照图6测量压接部位和电线间的电压降,减去电线部分的电阻,即可算出压接部位的接触电阻。测试时开路电压为20±5mV,短路电流10±0.5mA。

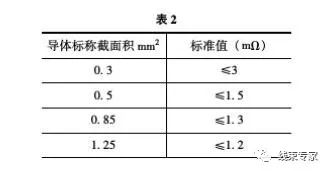

3.3.2电压降判定标准端子压接的电压降符合表2的规定。

4.汽车线束端子压接电压降的测试条件分析

4.1 电线的区别

4.1.1电线线径的区别

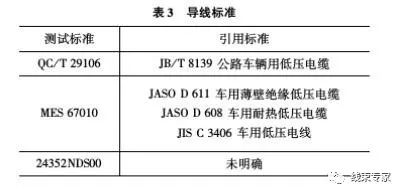

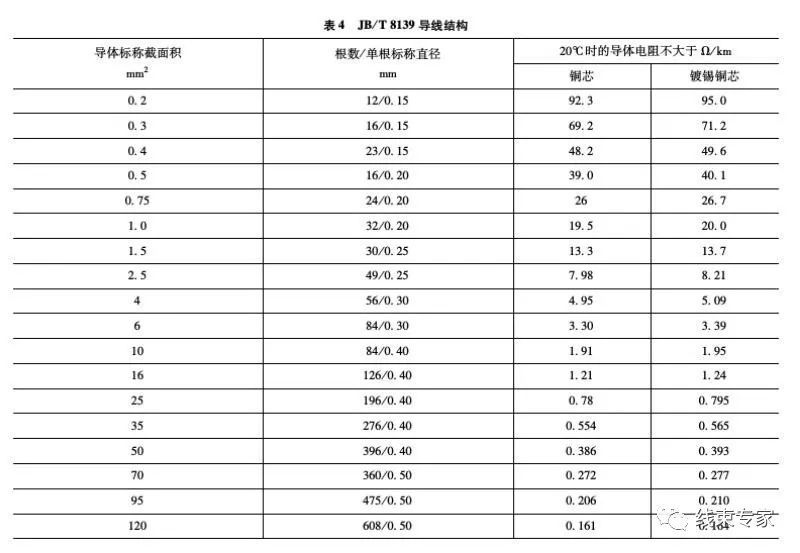

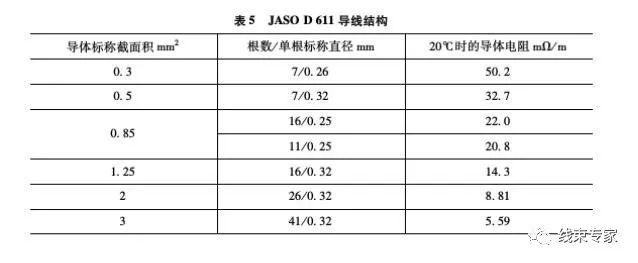

因QC/T29106、MES67010和24352NDS00引用的导线标准不一样,对导体结构(单根铜丝直径和铜丝的数量)的规定并不一样,导线标称直径也并不一样。如QC/T中导线样品线径包括0.75mm2,并无不包括0.85mm2,如表4所示;MES和NDS标准包括0.85mm2,并不包括0.75mm2,如表5所示。

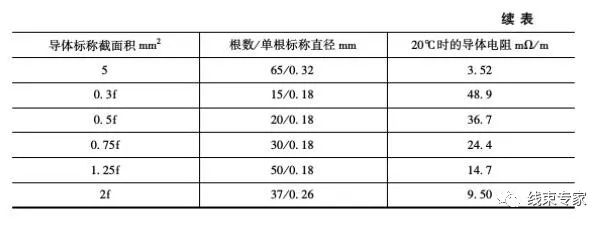

4.1.2电线最大线径的区别

如表6所示,因QC/T、MES和NDS标准中,对导线的最大尺寸并不一样。QC/T29106中最大标称直径达到70mm²。

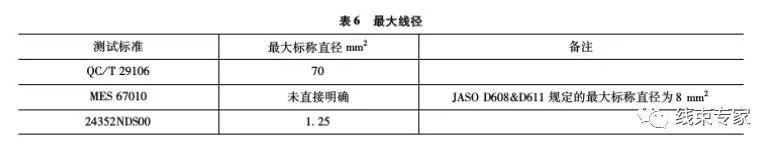

4.2测试条件的区别 测试条件的区别,如表7所示。

从压规(压接宽度和压接高度要求)上看,MES 67010和24352NDS00均要求在压接宽度一定的条件下,取压接高度最大值,中间值,最小值的样品进行测试。从端子压接工艺上,不能保证量产时每个压接的端子的压规一样,但其值可以在测试样品的压接高度最大值和最小值之间,符合压规要求。因此按照MES和NDS标准来看,如果量产件符合压规,可以认为电压降也是合格的。而对于QC/T29106而言,如果测试样品端子压高在1.2mm,测试电压降合格,在量产时端子压高为1.1mm或者1.3mm时,无法直接判断电压降是否合格。因此MES67010和24352NDS00对测试样品压规的要求更合理些。

MES 67010和24352NDS00测试电流只有10±0.5mA,QC/T29106测试电流最小5A,最大可以达到100A。采用QC/T29106方法测试时,大电流通过测试样件时,测试样件会明显发热,同时测试样件也会散热,需要取得测试样件的实时温度,通过温度修正系数计算测试样件的电阻,测试和计算较复杂。而MES 67010和24352NDS00测试电流只有10±0.5mA,发热很小,对电压降的计算影响很小,可以忽略不计。因此MES 67010和24352NDS00对测试电流的要求更合理些。

5.汽车线束端子压接电压降的计算分析

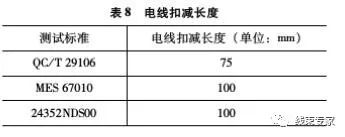

5.1电线扣减长度的区别

电线扣减长度的区别,如表8所示。

MES 67010和24352NDS00电线扣减长度100mm,相比QC/T29106,整百测量和计算更方便些。

5.2电线电压降的计算

QC/T29106、MES67010和24352NDS00中均定义为,测试的电压降减去电线的电压降即为端子压接电压降。然而对于电线的电压降并未明确定义是JB/T8139或者JASOD611规定的电压降还是测量的电压降。笔者认为测量的电压降会更加准确些。JB/T8139或者JASOD611只明确了电线在20℃电压降的最大值,实际值可能会小于该规定值,实际值还受温度的影响,可能导致端子压接电压降比实际值小。

6.汽车线束端子压接电压降的判定标准分析

QC/T29106测试结果判定标准中,依据导线标称直径从0.5~70mm2的变化,最大电压降为3~25mV/A。MES67010没有区分线径,端子压接的最大电压降应为2mV/A,接线端子的最大压降应该为3mV/A。24352NDS00依据导线标称直径从0.3~1.25mm2的变化,最大电压降为1.2~3mV/A。从上可以看出判定标准最宽松的为QC/T29106,0.5mm2、0.85mm2和1.25mm2的线径中,24352NDS00判定标准最严格,0.3mm2的线径中,MES67010判定标准最严格。

7.结论

本文介绍了QC/T29106、MES67010和24352NDS00中对端子端压电压降的测试方法和判定标准,并进行了比较。通过比较发现QC/T29106在端子端压电压降的测试方法和判定标准和国外主机厂的差别,可以在端子压接上做更详细的要求,并提高判定标准。

审核编辑:汤梓红

-

EMC测试及判定标准2024-07-04 546

-

特斯拉是如何革新汽车线束连接方式的?2023-12-22 2340

-

线束耐久特性与触点压降测试方法的研究2023-09-14 2216

-

汽车线束端子压接高的设定流程是什么?2023-09-02 1334

-

汽车线束端子压接高的设定流程是什么2023-09-01 1525

-

线束耐久特性测试和触点压降测试方法2023-05-13 2765

-

汽车线束端子压接电压降的产生原因、测试方法及判定标准2022-11-09 5155

-

汽车线束端子压接电压降的产生原因2022-09-26 2375

-

汽车线束端子压接设计基本原则 端子压接技术介绍2022-09-14 2715

-

请问下开关电源极限测试的方法与判定标准2021-03-29 1675

-

关于端子线束设计,我们该如何做到精确与标准2021-01-13 3011

-

汽车线束导通测试仪选型攻略2018-08-28 4944

-

线束端子压接剖面分析仪-端子分析显微镜2011-03-03 2908

全部0条评论

快来发表一下你的评论吧 !