贴片机参数的影响

PCB设计

描述

各种不同类型的贴片机有各自不同的结构特点,但总体上讲,影响贴装质量的主要有贴片高度、贴片压力、真 空吸力和吹气等因素,下面分别予以介绍。

1.贴片高度

贴片高度对贴装的影响主要是由于过高或过低的贴装位置将影响贴片压力,从雨影响贴装质量,关于贴片压力 请参考下文所述。下面列出了可能改变或需要改变贴片高度的情形供参考:

①元件的厚度超出贴片机的范围;

②贴装轴松动;

③使用了异型元件或异型吸嘴的。

2.贴片压力

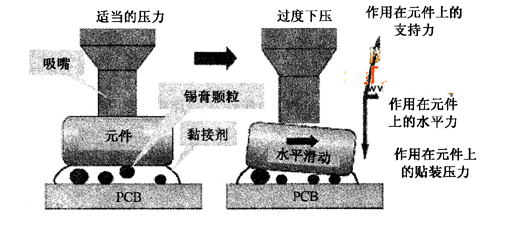

贴片压力是另一个需要控制的关键因素。对于片状元件和带引脚的IC而言,贴片压力控制不当,会导致元件损 坏,锡膏压塌,元件下出现锡珠,还有可能导致元件位置偏移,例如,贴装0201和01005元件合适的压力范围为 150~300 g。对异型插件元件而言(多功能机),压力过小将导致元件无法嵌入定位孔中,如手机屏蔽盖和电脑 主板连接头的贴装生产,特殊情况下,需要的压力可能达到2.5~5.0 kg。另外,对于PCB变形的情况,贴片 轴必须能够感应少到25.4μm的变形对应压力的变化,以补偿PCB变形。过大的压力会导致在下压过程中元件上出 现一个水平力(由于PCB变形向下弯曲),而使元件产生侧向滑动,如图1所示。

图1 元件侧向滑动受力分析

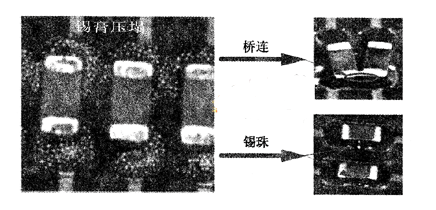

另外,过大的压力会将元件底部的锡膏挤开,形成锡珠,或导致相临元件桥连短路,如图2所示。

图2 被挤压的焊膏形成锡球或桥连

3.真空吸力

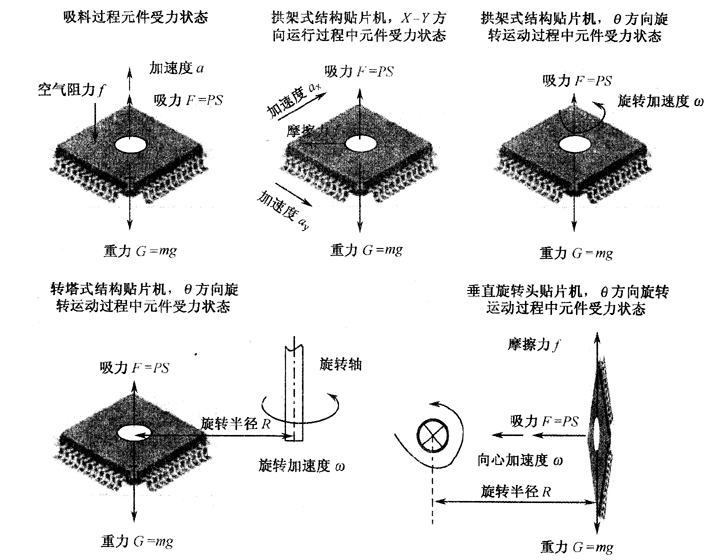

绝大部分的贴片机在片状元件和IC的吸取方面都使用了由真空发生器产生负压的方式来吸取元件,图3是贴装 过程中元件在贴片头上的受力情况示意图。

图3 贴装过程中元件在贴片头上的受力

图3中的椭圆表示吸取位置,由图3中可看出,对于贴装系统而言,真空吸力不仅要比元件的重力大,还要能满 足贴装头的运动(加速度)要求,如果真空吸力偏小,在元件被相机识别后,在贴装头移动到贴装点的过程中很 有可能元件会发生偏移,这将直接导致贴装偏位,在焊接后便容易产生如立碑缺陷等。下式是真空吸力公式

F=PS (5-1)

式中,P是真空阀产生的负压,而S是吸嘴的有效接触面积。真空阀工作正常负压的大小取决于系统气源的气压和 大气气压(与海拔高度相关),目前大部分的贴片机对气源气压的要求在60~90 PSI之间,这跟设备的特点有关 ;另外,吸嘴的有效接触面积是由吸嘴的型号定的,同时也与吸合面的磨损程度直接相关。如果由于吸嘴的型号不对而导致有效接触面积过小,这将直接降低 真空吸力,另外,如果吸合面的磨损过大而造成气体泄露将导致P值的严重减小,同样影响真空吸力。

因此,当用户怀疑吸力或元件在贴装头上有滑动的问题时,应优先检查真空度和与真空度有关的因素,或者在 生产过程中应定期检查这些项目,从而控制贴装质量。

4.吹气

在贴装头贴元件动作流程的嗝阶段,当贴装头将元件放到给定高度后,将关闭真空,然后会有一个短暂的吹 气动作,该过程的目的是要完全消除吸嘴管道中的负压,从而确保在吸嘴升起的瞬间元件不会粘在吸嘴上,于是 便不会造成元件被带走或在锡膏上移位。如果该动作过程没能及时发生,影响是可想而知的,另外,吹气时间也 不能过长,否则可能会影响(吹偏)邻近的元件或吹走锡膏。

-

贴片机的几种技术参数2018-09-05 0

-

贴片机贴装速度需要考虑的时间2018-09-05 0

-

贴片机的贴装速度2018-09-05 0

-

贴片机的主要工艺参数有哪些2020-04-03 0

-

SM321中速贴片机参数2010-11-15 904

-

贴片机的作用2018-12-13 15548

-

高速贴片机和中速贴片机有着哪些不同之处2020-03-17 4324

-

如何衡量贴片机的精度2020-05-11 3023

-

贴片机:国产贴片机or二手贴片机2020-05-11 2819

-

高速贴片机和中速贴片机的对比,它们的区别是什么2020-09-26 2802

-

进口贴片机与国产贴片机之间的区别是什么2020-11-10 3479

-

中速贴片机和高速贴片机的区分方法是什么2021-01-16 2852

-

高速贴片机与中速贴片机的优缺点比较:选对设备,事半功倍2023-05-09 2509

-

如何选购贴片机2023-08-18 1192

-

贴片机的机械部分2023-09-04 650

全部0条评论

快来发表一下你的评论吧 !