铜及铜合金激光熔化焊接工艺研究

描述

铜因具有优良的导电、导热性能,以及相比金、银更为低廉的价格,被广泛应用于电子产品、电动汽车等制造领域,电动机、电池、传感器以及线束和终端等产品都使用了大量的铜。随着铜材的应用越来越广泛,铜的高可靠性焊接和连接变得越来越重要。

然而,由于铜的导热系数过高,几乎是纯铁的5倍,纯铝的1.7倍,传统的弧焊方法因功率密度不足,焊接效果并不理想[3]。激光焊接具有功率密度高、焊接速度快、焊接热影响小等特点,被认为是铜连接的一种合适的工艺。目前,材料加工应用最常见和最成熟的激光是波长在760nm到1mm之间的红外激光(Infrared, IR),其频率介于微波与可见光之间。然而,固态铜对红外激光的吸收率仅有3~5%,在焊接起始阶段很难形成稳定的熔池,因此红外激光在铜焊接方面还存在一定的挑战。

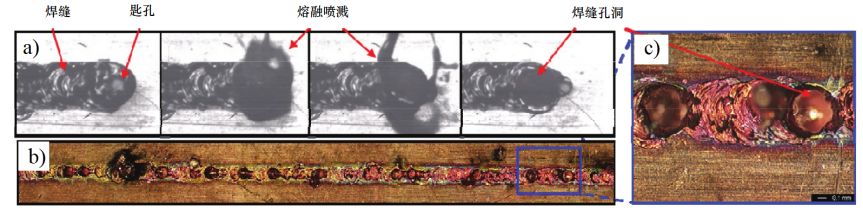

研究表明,单纯采用红外激光对铜进行直线焊接,具有不稳定的工艺窗口和最大的熔深波动,容易产生如图1所示的飞溅(spatter)、熔融金属喷溅(melt ejection)、孔洞(hole)等缺陷 [10-16]。

图1 Cu-ETP红外激光焊接缺陷:

(a) 熔化金属喷溅高速摄像;(b)带熔融喷溅的焊缝;(c)b中喷溅放大

近些年来,为了解决铜红外激光焊接的低吸收率问题,人们逐渐将目光转向波长在短波波段(300-600nm)的可见光激光。随着波长变短,材料吸收率可以大幅提高,例如铜对450nm波长的蓝光吸收率高达65%左右,是红外激光的13倍。因此,短波长的可见光激光在铜的快速、高质量焊接方面展现出巨大潜力[4]。

蓝光激光焊接

由于波长为515nm和532nm绿色激光依赖于其非线性光学晶体,将泵浦激光能量转换为目标波长的能量,转换过程会导致较高的功率损耗,同时激光器需要复杂的冷却系统以及复杂的光学设置,激光器价格昂贵、效率低[27]。而蓝光激光基于氮化镓材料的半导体激光器可直接产生波长450nm的激光,而无需进一步倍频,有结构简单、使用方便、电-光转换效率、吸收率高等优点,因此,科研界和工业界把目光放到了蓝光半导体激光器上。

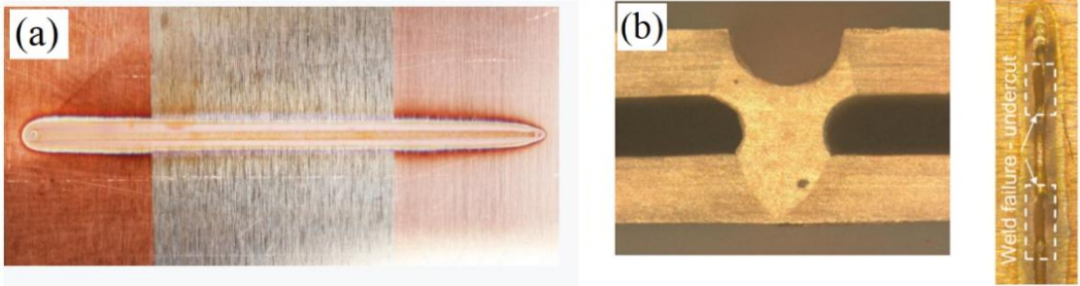

Simon Britten等[28,29]采用1kW二极管蓝光激光器是实现了铜的可靠热传导焊接,主要优点是高可重复和均匀的焊缝外观,而且铜表面质量(如蚀刻、氧化、抛光)的变化对焊接效果没有明显影响(图8.a)。采用更高功率的蓝光激光,可以实现铜的小孔焊接模式,在小孔焊接模式下,具有显著更高的间隙桥接能力,即使间隙达到板厚条件下依然可以实现焊接(图8.b)。

图8 铜的蓝光焊接特性:

(a)不同状态(刻蚀、氧化、抛光)铜片焊接效果;(b)间隙桥接能力

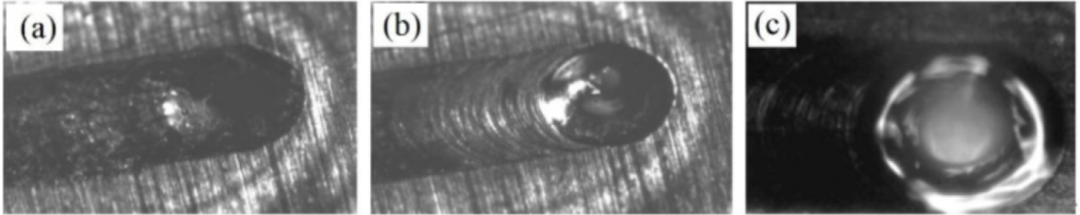

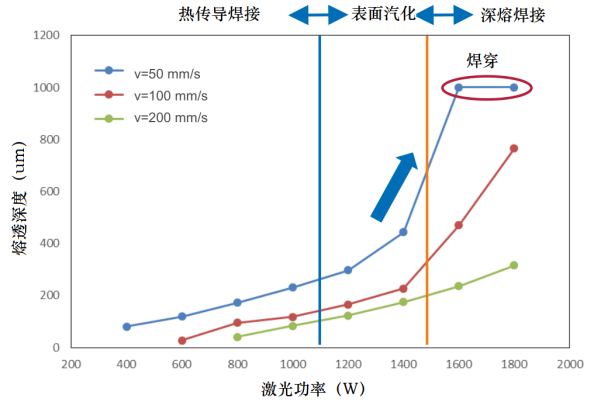

SW Britten等[29]采用高速摄像对铜蓝光激光焊接过程进行了研究,如图9所示,在热传导模式下(图9.a),表面温度介于铜的熔化温度和蒸发温度之间。 熔池的主要影响因素是铜液的表面张力,不受外部压力的影响。随着能量输入的增加,铜的表面温度升高,熔池中心的表面张力降低,熔池的温度梯度产生了马朗戈尼效应(9.b)。当能量输入进一步提高,熔池处被蒸发并产生了一个小孔, 小孔的压力控制着整个过程,导致了更高动态的熔池(9.c)。 从热传导模式焊接到小孔焊接,通过高速摄像没有发现飞溅现象。根据图10所示的激光功率与焊接熔深的关系,可以看出,由于两种焊接模式下吸收率相似,从热传导向深熔焊接的转换时没有熔深的突然变化。这一特性增加了铜焊接过程可控和稳定性,可以获得均匀一致的焊接外观。

图9 ETP铜在450nm波长激光焊接下的不同模式高速摄像:

(a)热传导焊接;(b)可见Marangoni效应的热传导焊接;(c)小孔焊接

图10 激光功率与焊接熔深的关系:Cu-ETP,T=1mm,光斑尺寸df=0.6mm

双光束复合焊接

目前,市场上可用的可见光激光器功率和亮度都较低,主要适用于焊接厚度不超过0.5mm的铜板,而开发更高功率的激光器则需要付出昂贵的成本。因此,针对大厚度(0.8mm以上)铜的焊接还需要开发新的工艺。

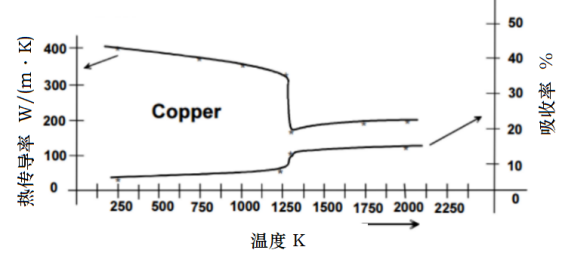

如图11所示为纯铜对1070um激光吸收率以及热导率随温度变化规律,可以看出,吸收率随着温度提高逐渐提高,尤其是在熔点附近大幅提升,随后近乎保持稳定。可见,尽管铜在常温下对于红外激光的吸收率很低(5%),但在熔点附近温度下却又不错的吸收率,接近20%左右。基于铜对红外激光的吸收率变化的这一特性,研究人员提出将红外光和短波长的可见光进行双光束复合焊接[35]。

图11 纯铜对1070um激光吸收率以及热导率随温度变化

焊接过程中,较低功率的短波激光首先对材料进行预热和预熔化;然后,被加热的甚至熔化的铜对1um波长激光的吸收率增加,促使“小孔”焊接过程得以开始,这一过程在高功率(> 1 kW)红外激光器的支持下得以持续。研究表明,这种复合焊接工艺具有明显优势,既可以解决在单红外激光焊接时高反射率的问题,又可以弥补目前可见光激光器功率不高,还难以实现大熔深焊接的不足[35-38]。

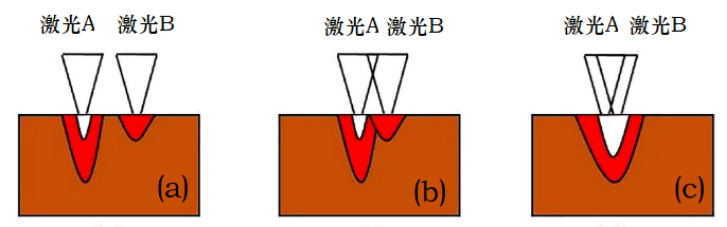

图12所示为不同光束间距焊接示意图,双光束复合过程中,通过对两束光相对位置进行设置,从而获得不同的焊接效果。Yang H等[35]采用450 nm蓝色半导体激光器和1060nm光纤激光器对3mm厚的紫铜进行了焊接和数值模拟分析,发现复合焊接条件下Cu对光纤激光器吸收率比单光源提高20%。为了获得最高的光吸收率,蓝光-红外光束间距、焊接速度都不能过大。Axel Hess等[36-38]通过一个倍频连续碟片激光器(515nm)和一个连续碟片激光器(1030nm)进行复合,通过数值模拟发现,使用一个额外的绿色激光源,仅仅是百分之几的红外功率就可以帮助显著增加红外吸收。

图12 不同光束间距焊接示意图:

a) 两个独立熔池;b)共熔池;c)完全同轴

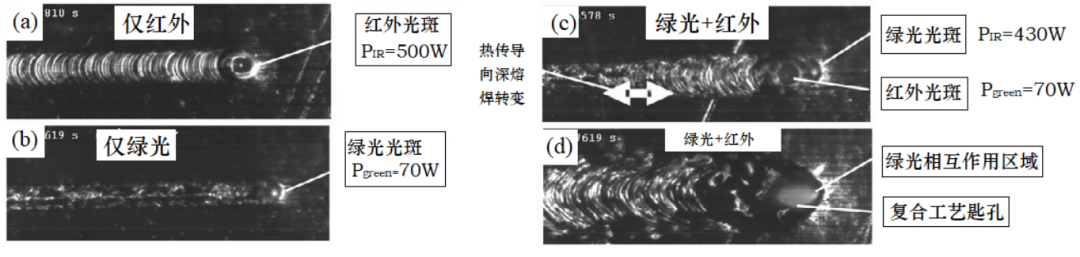

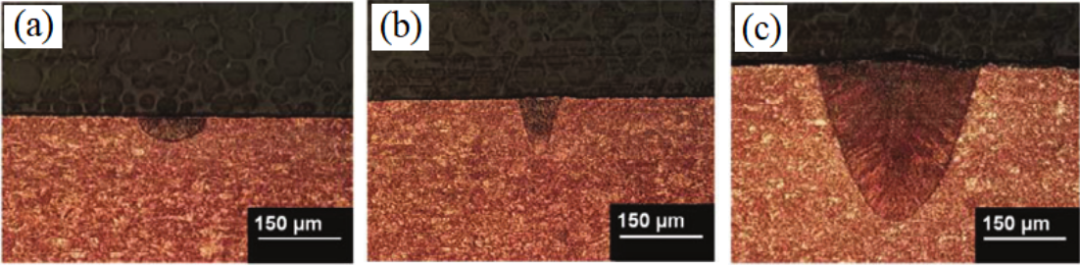

图13为通过高速摄像观察到CuSn6的激光焊接过程。如图13(a)所示,当采用500 W的红外激光(IR)焊接时为稳定的导热焊接轨迹,未发生深熔焊接;如图13(b)所示,当采用70W的低功率绿色激光可以观察到小的毛细管,表明发生了深熔焊接;当增加绿色激光的同时,降低红外功率保持激光总功率不变,保持总功率低于红外激光深熔焊接功率阈值,双光束进行复合焊接效果如图13(c)所示,可以看到绿色激光“强迫”红外激光进行了深熔焊接,这一过程发生在很短的时间内。随后,绿色激光的小毛细管和红外激光的大毛细管合并为一个单一的大毛细管,保持稳定直到焊接结束,如图13(d)所示。图14显示的焊缝截面金相也印证了这一过程,双光束进行复合焊接时,焊缝熔深和截面面积显著增加,表明绿色激光也可以使得红外光束实现所谓的“强制深熔焊接” [38]。

图13 CuSn6激光焊熔池高速摄像观察

图14 不同激光工艺的CuSn6焊缝横截面:

(a) PIR = 500W;(b) Pgreen= 70W ; (c) Pgreen= 70W,PIR = 430W

展 望

铜金属在常温下对红外光的吸收率仅占3-5%,而其又具有很高的导热特性,因此红外激光对铜的焊接难度较大,飞溅也比较严重;尽管通过采用环形光束分布,可以一定程度上改善焊接效果,但其本身的特性决定了在焊接过程的能量浪费以及飞溅等问题难以完全避免,并且红外激光对铜表面氧化、油污、粗糙度等因素十分敏感,加工的经济性、效率和稳定性都受到一定的制约。此外,铜对红外激光器过高的返回光还会损坏光学器件和造成人员安全隐患。因此,研发较短波长的激光光源和焊接工艺将是彻底解决铜激光焊接难的发展方向。

基于倍频技术的绿光激光器成本高、效率低,目前难以大规模推广应用。对于半导体蓝光激光器而言,商用的单个激光芯片功率低(5W左右),需要通过多个激光芯片进行合束以扩展输出功率,而激光合束通常使得光束质量有所下降,兼顾光束质量的同时提高输出功率,是目前限制蓝光激光器的主要瓶颈,当前最高功率仍限制在2000W左右。此外,蓝光半导体激光器光束质量还无法和光纤激光相比,在一些精密焊接、大厚度焊接方面,还无法胜任。在当前条件下,基于红外-蓝光双光束的复合激光焊接技术具有明显优越性。无需投入成本昂贵的高功率激光设备就可以高质量的焊接铜,具有非常突出的优势和良好的应用前景。

可以预见,随着半导体激光芯片、合束技术的不断发展和突破,蓝光激光器功率和光束质量将逐步断提高,成本将逐渐下降,届时蓝光激光必将在高反材料焊接工业领域的逐步取代红外激光。

审核编辑:汤梓红

-

激光焊接技术在焊接无氧铜镀金的工艺应用2025-03-25 776

-

激光焊接技术在焊接铜镍合金的工艺应用2025-02-21 955

-

激光焊接技术在焊接钼铜合金的工艺探究2025-02-11 731

-

激光焊接工艺有哪些?2024-10-12 13241

-

激光焊接技术在焊接镍钛合金的工艺应用2024-03-12 1251

-

激光焊接机在焊接铜及铜合金技术的优点2024-02-27 1317

-

蓝光激光焊接技术在焊接铜合金的工艺优点2024-02-21 1398

-

激光焊接设备在焊接0.2mm薄铜合金的技术工艺2023-11-30 1670

-

激光焊接机焊接铝铜的技术工艺2023-10-10 2399

-

铜铝激光焊接工艺的特点2023-09-15 1732

-

激光焊接机在焊接镍合金的技术工艺2023-06-07 1524

-

焊接工艺手册 (15M电子书)2009-09-15 86689

-

铜及铜合金与钢连接技术的研究进展2009-07-02 627

-

铝及铝合金的焊接工艺2009-05-05 1064

全部0条评论

快来发表一下你的评论吧 !