探讨碲镉汞红外探测器工艺中注入温度的影响

描述

离子注入工艺是对高能离子进行分析、聚焦与调节后,以一种特定的扫描模式,将其均匀地注入芯片上。在离子注入的过程中,温度是PN结成型的重要参数,注入温度对增强扩散和晶格缺陷的影响很大。对于碲镉汞的离子注入工艺而言,由于碲镉汞的特殊性,注入区原子的扩散过程不仅仅出现在热处理工艺中。如果注入工艺本身温度较高,那么原子的扩散过程在注入中就会发生。碲镉汞离子注入工艺本身就能直接形成较好的n⁺n⁻p结。因此,注入温度很大程度上影响着注入区的实际尺寸和有效结深。离子注入技术中碲镉汞芯片的温度控制具有重要研究价值。

据麦姆斯咨询报道,近期,华北光电技术研究所的科研团队在《红外》期刊上发表了以“碲镉汞离子注入温度研究”为主题的文章。该文章第一作者为何斌助理工程师,主要从事碲镉汞红外探测器的研究工作。

本文从离子注入工艺的温度控制出发,研究了离子注入工艺中的束流、注入能量、接触面粗糙度等因素对温控的影响,并结合器件的I-V曲线,探究了碲镉汞红外探测器工艺中注入温度的影响。

实验

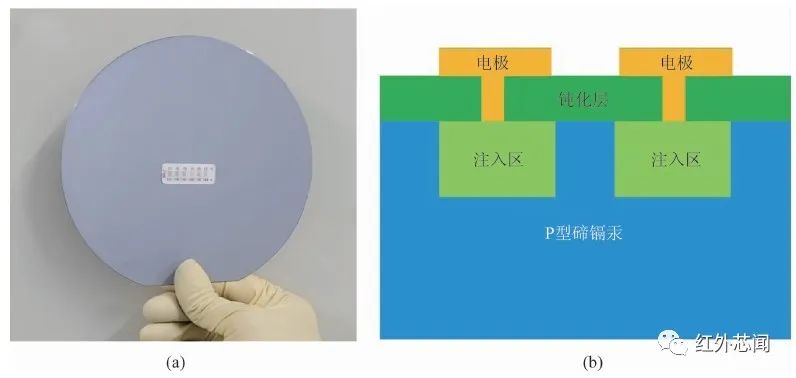

如图1(a)所示,将温度试纸贴在芯片上,表征离子注入过程中芯片表面的实际温度。采用半导体参数测试仪采集器件的I-V特性曲线。

如图1(b)所示,采用液相外延工艺在CdZnTe衬底材料上生长HgCdTe外延层;使用磁控溅射设备在HgCdTe表面上生长CdTe及ZnS复合钝化膜层;基于离子注入技术,通过注入高能B离子,在HgCdTe上形成PN结;利用干法刻蚀技术在碲镉汞表面上刻蚀出电极接触孔,并用离子束沉积设备引出电极,完成器件的制备。

图1 (a)离子注入温度测试图;(b)器件结构图

实验结果与讨论

注入能量与束流对芯片温度的影响

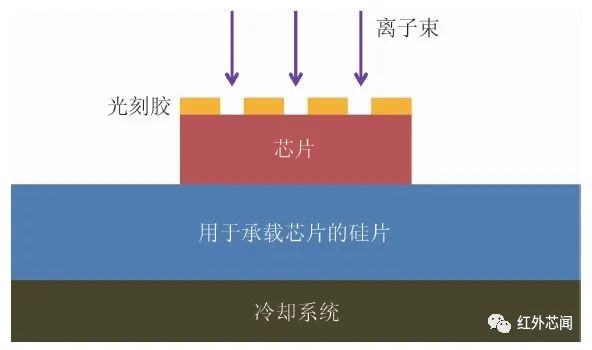

在离子注入过程中,注入能量是指注入离子携带的总能量,束流是指单位时间、单位面积内注入离子的数量。一般来说,注入能量与束流越高,芯片表面的热效应越大。如图2所示,当采用高能离子轰击芯片表面时,虽然芯片与硅片背面有冷却系统,但由于光刻胶的导热性差,巨大的热效应依然会导致芯片表面有一定温升,引起芯片的实际温度与设定温度不一致。

图2 离子注入工艺的模型图

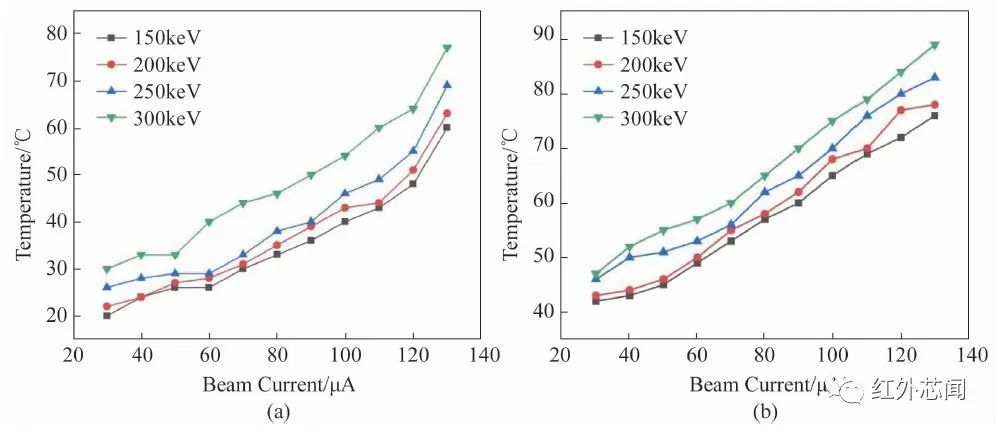

图3所示为采用不同的离子注入参数时,在0℃与20℃冷却温度下,芯片表面温度与注入能量、束流的关系曲线。在图3(a)中,样品背面采用循环水实现0℃控温。当恒定注入能量分别为150 keV、200 keV、250 keV和300keV时,芯片表面温度随着注入束流的增大而升高。在小束流30~60 μA范围内,温度变化整体上较为缓慢;在束流60~120 μA范围内,芯片表面温度与注入束流几乎成正比;当束流大于120 μA时,芯片表面温度开始陡增。

对比图3(a)中注入能量分别为150 keV、200 keV、250 keV和300 keV时的温度-束流曲线,可以发现注入能量增大也会增加芯片表面温度。当束流处于30~60 μA且注入能量从150 keV增至300 keV时,芯片温度升高10℃;当束流处于60~130 μA且注入能量从150 keV增至300 keV时,芯片温度升高5~19℃左右。

在图3(b)中,样品背面采用循环水实现20℃控温,芯片表面温度随注入能量及束流的变化关系与图2(a)极相似。当恒定注入能量为150 keV、200 keV、250 keV、300 keV且束流处于30~60 μA时,温度可控制在一个理想的范围内;若继续增大束流,芯片表面温度与注入束流成正比,并逐渐开始失控。若恒定束流,芯片表面温度也随注入能量的增大而上升;注入能量从150 keV增至300 keV时,芯片温度升高6~14℃左右。

图3 芯片表面温度与注入能量、束流的关系曲线:(a) 0℃控温;(b) 20℃控温

试验结果表明,在离子注入工艺中束流与能量对芯片表面温度的影响较大,过大的束流与能量都会让芯片表面温度失控。在实际工艺参数的选择中,注入能量决定了离子的注入深度,通常不会轻易变动。我们可以选择一个较低的注入束流以及背面冷却温度,以尽量降低芯片表面温度(保证低于光刻胶的耐受温度),从而提高工艺过程的成品率。

接触面粗糙度对芯片温度的影响

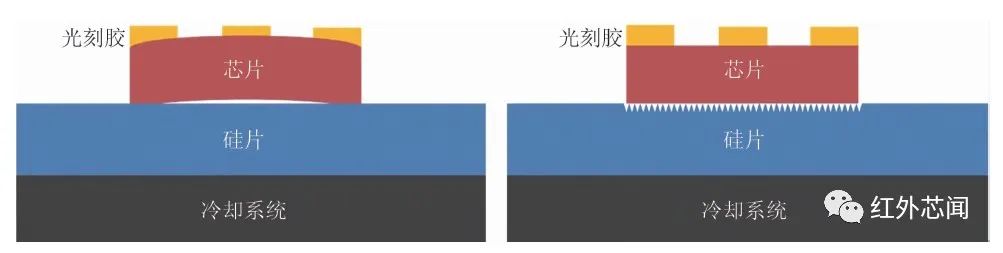

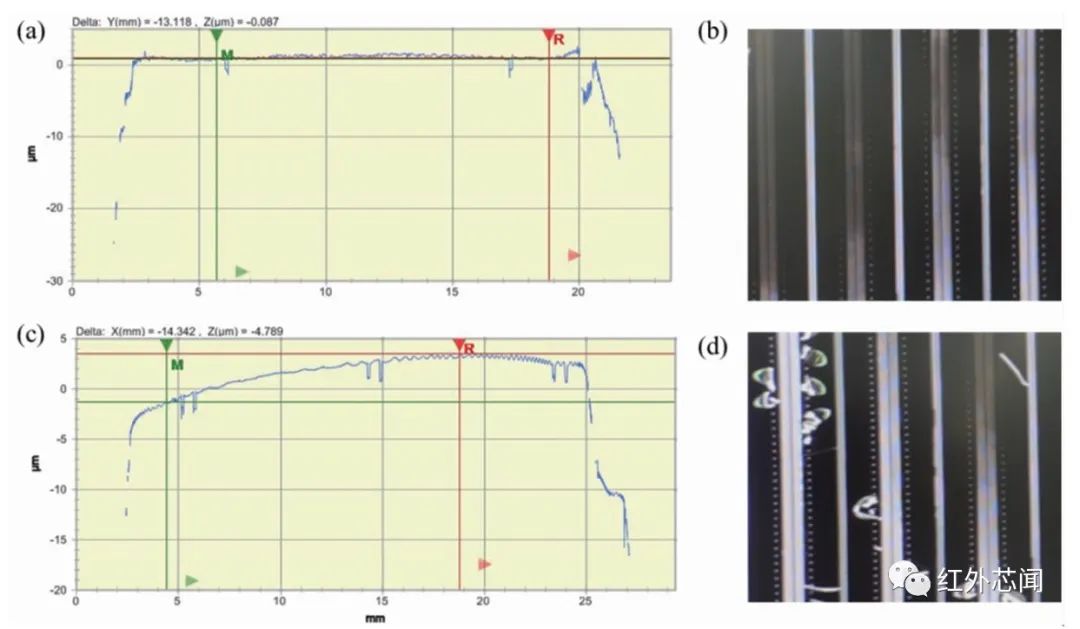

如图4所示,实际工艺中存在个别芯片背面较差、承载芯片的硅片在多次注入后稍粗糙等情况。为了探究不同导热接触面对离子注入工艺的影响程度,本文选择背面粗糙度不同的芯片,观察离子注入后的光刻掩膜图案。

图4 芯片与硅片接触面的模型图

如图5所示,对于背面粗糙度不同的芯片A与B,采用相同的工艺参数,试验结束后光刻掩膜的形貌差距较大。结果表明,图5(a)中芯片A背面整体高度较为均匀,背面光滑;图5(b)中,在离子注入后,芯片A表面光刻掩膜正常,并未有光刻胶变形等现象。然而,图5(c)中芯片B背面整体高度相差极大(最大达5 μm),芯片背面呈现较多的小坑,较为粗糙;图5(d)中,在离子注入后,芯片B表面光刻胶严重变形甚至裂开,造成光刻掩膜失效。从传热学上看,在芯片和硅片导热系数不变时,芯片面型差与硅片粗糙将减小传热面,引起芯片温度极度失控。

在离子注入工艺中,需要对芯片和硅片的接触面加以重视。在芯片背面,我们可以采用磨抛工艺来降低粗糙度,并采用表面光滑的硅片承载芯片。一个好的接触表面有利于增大换热面积,降低区域温度升幅,保证光刻掩膜不变形,提高工艺过程的稳定性。

图5 基于相同的工艺参数,试验结束后光刻掩膜的形貌:(a)芯片A的背面;(b)芯片A在离子注入后的光刻掩膜形状;(c)芯片B的背面;(d)芯片B在离子注入后的光刻掩膜形状

离子注入温度对碲镉汞红外探测器的影响

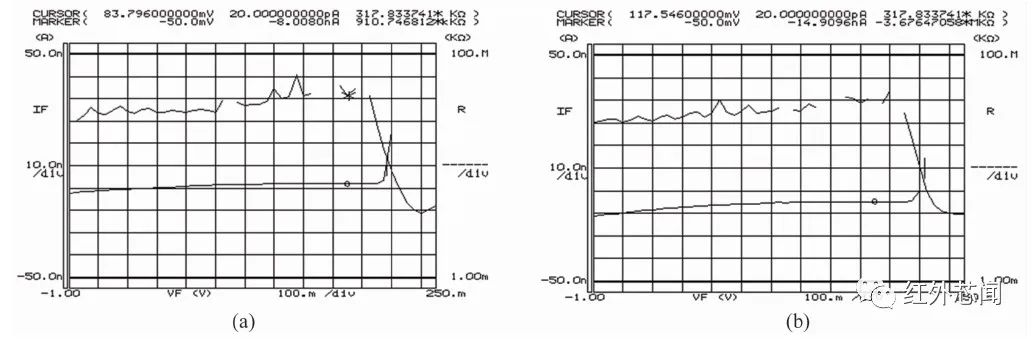

研究器件在很大程度上是研究漏电流与器件加工工艺的关系。为了探究离子注入温度对碲镉汞红外探测器的影响,将同一片碲镉汞材料划开。图6(a)与图6(b)所示分别是注入温度为0℃与85℃时的I-V曲线。

图6 (a)注入温度为0℃时的I-V曲线;(b)注入温度为85℃时的I-V曲线

对比图6(a)与图6(b)的第四象限可知,当反向电压为50 mV时,注入温度为 0℃的碲镉汞光敏元的反向电流为8 nA,注入温度为85℃的碲镉汞光敏元的反向电流为14.9 nA。在I-V曲线的第一象限内,注入温度为0℃的碲镉汞光敏元的开启电压为83.7 mV,注入温度为85℃的碲镉汞光敏元的开启电压为117.5mV对于相同的离子注入剂量及束流等条件,离子注入温度较高的碲镉汞芯片表现出更大的反向电流和开启电压。

根据图6(a)与图6(b)的开启电压与反向电流信息,可以发现注入温度越高,实际的注入区面积越大。一般认为碲镉汞B离子注入依靠损伤成结,其有效结深往往比注入深度延长1~3 μm左右。当B离子注入到碲镉汞芯片时,与内部晶格原子发生连续撞击,造成大量的晶格损伤,表现出Hg-Te键断裂,大量间隙Hg原子形成N型层。当注入温度较高时,我们认为注入区Hg原子的扩散过程在注入中就会发生,大量的间隙Hg原子发生横向扩散,增大了PN结的面积。

对比图6(a)与图6(b)的反向电流与平坦电压信息可知,注入温度较高的PN结的反向漏电更易增加。这很可能是因为注入温度较高,原子晶格处于较高的能量状态,在被注入离子破坏后,容易得到较多的射程端缺陷和离子注入损伤。这些离子注入带来的晶格损伤在后续的退火工艺中无法完全消除,使得少子寿命降低,引入了较大的漏电流。若从光敏元的性能考虑,为了保证注入区的实际面积与设计面积接近,并避免较多的晶格损伤,我们应该尽量选择一个较低的注入温度。

结束语

本文研究了离子注入工艺中束流、注入能量、接触面粗糙度等因素对注入温度的影响,并结合器件的I-V曲线,探究了碲镉汞红外探测器工艺中注入温度的影响。实验结果表明,束流、注入能量、冷却温度以及接触面对于控制芯片温度具有重要作用。为了保证注入温度低于光刻胶的耐受温度,提高工艺过程的成品率,我们可以选择较低的注入束流和冷却温度;同时在芯片背面,可以采用磨抛工艺来降低粗糙度,并选用表面光滑的硅片来优化导热面。从光敏元的I-V曲线分析,较低的注入温度有利于减小PN结的暗电流,阻止注入区面积的横向扩散,从而提高碲镉汞红外探测器的整体性能。后续将重点研究注入温度对碲镉汞的热扩散作用,并结合透射电镜和I-V曲线等手段对注入机理作进一步解释。

编辑:黄飞

-

用MCT材料和CdTe /ZnS双层钝化工艺制备碲镉汞中波探测器的研究成果2020-08-30 4592

-

碲镉汞高工作温度红外探测器的优点及当前碲镉汞HOT器件的发展现状2021-05-27 10125

-

简析金掺杂碲镉汞红外探测材料及器件技术2021-06-24 5348

-

碲镉汞P-on-N红外探测器的器件结构设计2022-06-20 5336

-

集成碲镉汞长波320×256偏振探测器的设计2022-11-10 1924

-

昆明物理研究所在长波p-on-n碲镉汞红外焦平面器件方面的研究进展2022-12-05 2557

-

高工作温度p-on-n中波碲镉汞红外焦平面器件研究2023-01-05 2222

-

探讨碲镉汞线性雪崩焦平面器件评价及其应用2023-03-28 2196

-

中波红外碲镉汞室温探测器激光辐照饱和特性的仿真2023-04-07 3488

-

步进式***在碲镉汞红外芯片工艺中的应用以及取得的效果2023-06-18 2308

-

昆明物理研究所碲镉汞红外探测器研究进展2023-08-07 1759

全部0条评论

快来发表一下你的评论吧 !