贴装效率的改善

PCB设计

描述

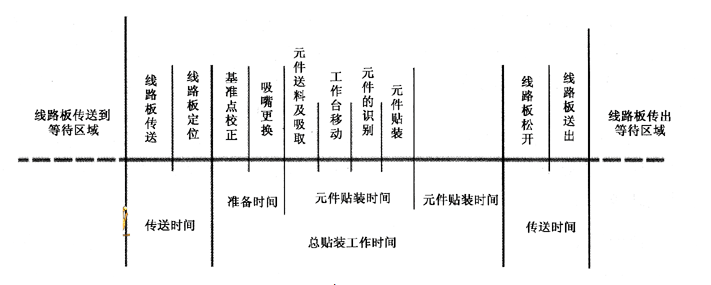

从IPC的定义中我们可以看出,影响贴装效率的主要因素有分母、贴片时间、送板时间,以及分子;每个PCB( 单板或拼板),分母越小,分子越大,则贴装效率越高。图1显示了IPC9850的定义。

图1 总贴装工作时间

从图2中可以看出,送板时间由两部分组成,部分包含了单PCB送入到贴装区的时间和在贴装区夹持固定所 用的时间;第工部分包含了松开PCB所用时问和将PCB送出贴装区的时问;贴装时间则是指从送板时间计时结束开 始到一个元件贴装结束之间的时间,包括PCB上基准点的识别、吸嘴的更换和所有元件贴装所用的时间。

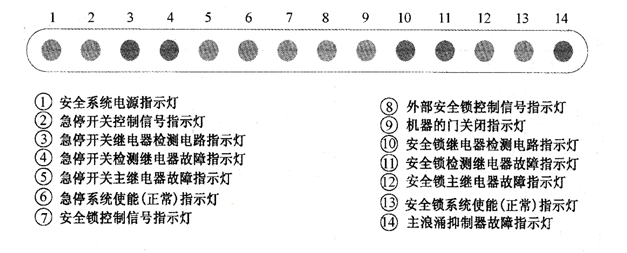

图2 安全锁指示灯详解图

关于贴装效率的测试,实际生产中,针对原始设备制造商和设备的应用商,实际测量方法也有区别,下面分别 介绍。

1.对于原始设备制造商

在设备生产测试中通常是以IPC9850的定义为参考,通过对设备的单机质量和生产效率测试来获取每台贴装设 备的贴装效率出厂值。下面以环球仪器公司(UIC)在Advantis系列多功能机生产中采用的Chip料贴装效率(速 度)测试方法为例,简单介绍如下:

(1)设各测试条件

AC-72,单梁,单FJ07头(7个轴,带相机OTHL),单送板机构(每次只有一个PCB在贴片位置)7个送料器 (Feeder)配0603卷料电阻元件,标准测试PCB采用特制PCB(按IPC9850要求尺寸,IPC9850推荐用玻璃板,但玻 璃板易碎,而且成本较高,因而采特制PCB),采用群组吸料(Gang Pick,吸取7颗料)模式,仅使用FJ07 头上OTHL相机,在整个速度测试中不换吸嘴。

图3是AC-72,配备FJ07头。

图3 AC-72带FJ07头

(2)计算标准

在连续的4个PCB坝刂试的情况下,不允许任何的抛料/吸取故障存在,只计后面的3个板的实际贴装时间来计算 Chip料的平均贴装效率(速度),作为出厂值提供客户参考。

需要指出的是,它被用于比较不同的设各性能是非常有用的,代表了特定机型的产能,例如,环球的AC- 72多功能机,该设备标称产出为不小于18 500 cph,约0.19 sc/chip,这是在按上述特定的理想条件下得出的 Chip料的数据,而实际生产环境下的效率可能比该数据要略低,例如,受送料器工作不正常、卷料带和元件 超差、吸料不正常,以及设各维护不当等因素的影响,因此在选用多功能机时应以它为重要参数,同时也应考虑 它在大元件和异型元件贴装的能力。

2.设备的应用商

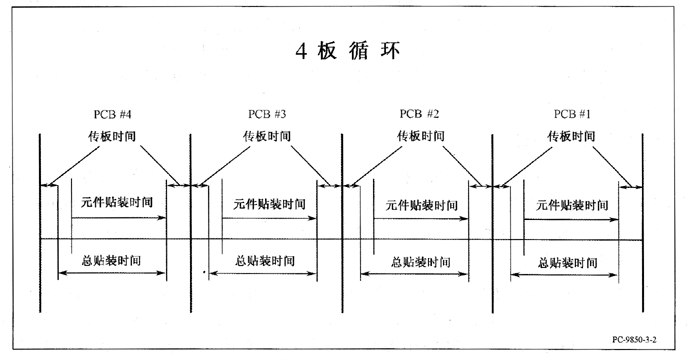

通常用单位时间内PCB(单板或多联板)的生产数量来衡量,当然设备制造商也会用该方法来评估,式中贴片 时间和送板时间单位为秒。实际可采用秒表记录连续生产4个PCB的时间来计算,图4是PC9850-3-2的定义。

图4 IPC9850-3-2

图4中的送板时间和贴装时间的定义同IPC9850-3-l中的定义。另外,贴片设备通常配备有专用数据库来记录 实际生产中的每个PCB的确切贴片时间,以方便设备使用商进行生产效率的统计工作,实际生产中也可以用它作 参考。

-

贴装效率的提高改善2018-09-07 1782

-

如何提高PCB原型制造的贴装质量和贴装效率2020-01-15 4130

-

贴片机贴装效率为什么会变低,其原因是什么2020-11-25 1533

全部0条评论

快来发表一下你的评论吧 !