卧式球磨机轴承位磨损,为什么这样修复呢?用现场案例展示

描述

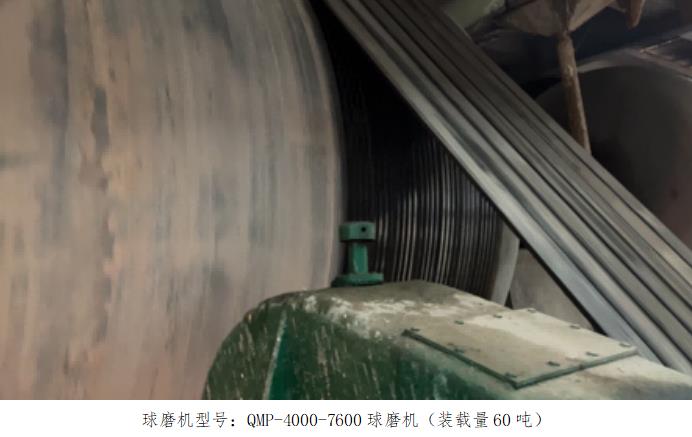

一、设备介绍

球磨机是物料被破碎之后,再进行粉碎的关键设备。这种类型磨矿机是在其筒体内装入一定数量的钢球作为研磨介质。它广泛应用于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、黑与有色金属选矿以及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。球磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿,建材及化工等行业。

本球磨机是陶瓷行业的细磨设备,适用于湿法球磨长石;石英混料等;本机是属于湿式间歇操作法;球磨机筒体内装有内衬(石材或橡胶衬,用户自备)。并装有研磨体;被磨物料和适量的水从入料口加入。筒体旋转时,研磨体在离心力作用下,与筒体一起旋转,当研磨体被带到一定高度落下时,筒体内的物料受到研磨体的碰击和研磨作用而被粉碎。

二、设备问题分析

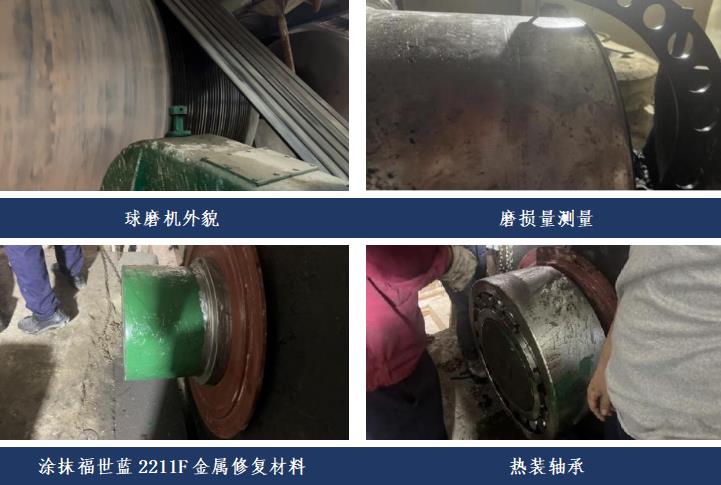

某陶瓷建材公司球磨机轴承位φ380mm,磨损宽度200mm,出现磨损情况,磨损量最大处达2mm(直径);分析后认为造成轴承位置磨损的原因为预紧力不足或松动造成轴承内圈出现相对运动及窜动,导致轴径磨损。

三、几种常见的修复工艺对比

针对此类传动部位磨损问题,传统修复工艺往往是将设备拆卸后运至机修厂进行补焊机加工处理,停机时间较长,而且补焊处理容易造成热应力,导致轴变形弯曲,造成不可逆的伤害。而传统的刷镀处理一般对镀层厚度有要求,无法达到厘米级的厚度。另外无论使用以上哪种修复工艺都不可能在短期内实现设备开机运行的条件,并且该球磨机不具备拆装运输的条件;因此以上几种方案显然不适合此球磨机轴磨损的修复要求。

针对该轴的磨损情况,结合几种传统的修复工艺确定了使用高分子复合材料现场修复的方案。高分子复合材料针对轴承位磨损问题可根据设备转速、轴承型号、使用要求等参数选取不同的设备修复工艺,此次轴承位结合现场实际情况确定了使用铜皮辅助多点垫高的修复工艺进行修复,后涂抹材料后直接安装轴承完成修复工作。具有修复时间短、修复精度高、修复成本低、对设备无二次伤害、易于操作等特点。

四、高分子复合材料现场修复步骤

1. 表面处理:首先将磨损位置进行烤油处理,去除渗入到金属微孔内的油脂;

2. 打磨:使用砂纸、磨光机将磨损位置进行打磨处理,并用酒精或丙酮清洗干净。

3. 铜皮多点定位:根据实际磨损情况加垫铜皮支撑直至尺寸合适;

4. 调和材料:按比例调和2211F材料并搅拌均匀直到没有色差;

5. 涂抹材料:使用2211F材料将磨损位置填平并略大于磨损量;

6. 刷涂脱模剂:轴承内圈刷涂脱模剂,晾干备用;

7. 装配:热装轴承;

8. 材料固化:24℃/24h,材料温度每上升11℃固化时间缩短一半。

通过此次修复,再次证明了使用高分子复合材料搭配修复辅助工装可以很好的解决设备的传动部位磨损问题,证明了使用这种现场修复工艺具有较高的修复精度,很好的满足设备的精度要求,具有修复成本低、修复时间短、对设备无二次伤害、操作简单等优势。

-

辊压机轴承位磨损可以这样修复2024-01-29 490

-

球磨机轴磨损怎么修复2024-01-26 410

-

立磨减速机轴承位磨损现场修复2024-01-15 403

-

球磨机轴头磨损的修复2023-05-29 383

-

球磨机轴头磨损问题的修复2023-05-16 492

-

提升机轴承位磨损如何修复2023-04-20 598

-

破碎机轴承位磨损后该如何修复2023-04-17 595

-

有效快速修复球磨机轴承位磨损2023-04-10 431

-

输送机减速机轴承室磨损现场这样修复2022-11-23 526

-

球磨机轴承位磨损严重能否在线维修2022-10-27 575

-

球磨机轴径磨损后能否现场修复?2022-06-24 438

-

如何快速修复球磨机轴承位的磨损2022-06-20 593

-

教你如何修复球磨机轴磨损2021-12-21 726

-

球磨机轴承位磨损如何修复2021-05-20 900

全部0条评论

快来发表一下你的评论吧 !