贴片机生产线体平衡优化

PCB设计

描述

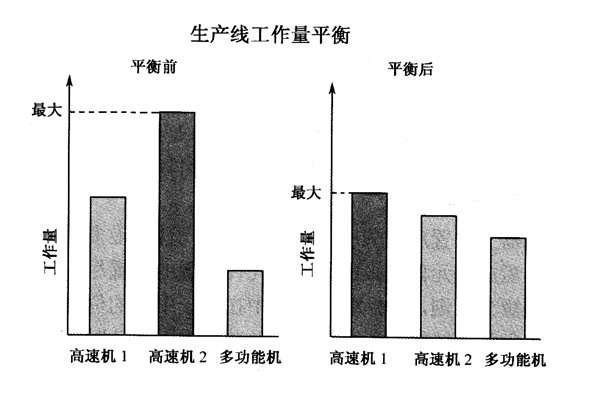

在实际生产过程中,只有一台贴片机的现象很少,除非产品很简单,使用元件类型单一。通常是多台机器连线。生产线优化主要考虑的是线体平衡。线体平衡主要考虑各种生产设备之间的生产量优化平衡。此技术建立于单一设备优化的基础上,同时考虑多种同类设备或不同类、不同厂牌设备,如高速机和多功能机之间产量的平衡,即每台机器的元件数量放置多少效率等。经过平衡后线体的生产效率可以大幅度提高,多达10~50%,如图1所示。

图1 线体平衡

线体平衡需要考虑以下几个问题。

(1)确定基本的节拍

当多台机器在一起时,首先确定一个基本节拍和计算方法。节拍定义为生产线贴装一个元仵所需的时间,它在单机生产优化中就可以确定下来。当单台机器的节拍确定下来后,在这条线上生产的产品可根据元件数量和机器的节拍,分配各机器元件的贴装数量,平衡整条生产线。同时,还可以计算这块板的基本贴装时间。

(2)多功能贴片机在线体中的调节作用

确定多功能机和高速机的元件数量和种类,按照基本原则将元件分配于具体机器上,再用多功能机器进行节拍调整。由于元件的发展趋势是分立元件越来越少,BGA,CSP和POP等复杂元件越来越多,多功能设各的选择尤其重要,它既要能贴装高元件,又要贴装范围广泛元件,例如,能够贴装较大尺寸的元件,对整体线的平衡起到调节和优化的作用。

(3)高速机做瓶颈是经济的生产线

由于高速机在整个生产线上的价值贵,所以尽量发挥高速机的效能才是经济的做法。如果印刷机和多功能机出现瓶颈,则是不经济的生产连线方式。

(4)连线的效率

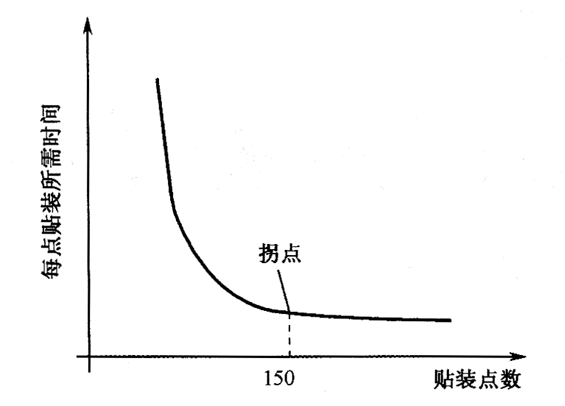

我们知道,多台机机器连线后,整线的生产效率没有单台机器的生产效率高。如3台高速连接在一起,产能会下降,因为多台机器连线后在装载上会花费更多的时间。如何保证多台机器连线生产达到产能和的生产效率,同时又不造成设备浪费?图2为生产线机器效率(对应每点贴装所需时间—节拍)与装载点数之间的函数关系。图中横轴为贴装的点数,纵向为每点贴装所需的平均时间。当点数增加时,节拍缩短,生产线效率提高,但当点数增加到一定程度后,达到某一个拐点,节拍会趋于平坦,变化量不大。一般EMS企业对于这个拐点定义为150~170左右。因此高速机控制在150点以上才能发挥效率,如果达不到150点,装载时间就会增加,效率下降。贴装点数越多,机器的效率越高。但到达一定程度后(如拐点处),机器效率提升不多,生产效率达到极限,产能达到饱和。

图2 机器效率与装载点数的函数关系

(5)连线缓冲器节省换料时间

一般95%的生产方式是连线生产,其主要缺点是,当生产线连线时一台机器有问题,全线都要等待/停机,或者某一个机器换料,整条线也要等待/停机。为了避免全线等待/停机的损失,中间多增加缓冲装置(Buffer)。缓冲器的作用是,在机器正常运转时,只当做传送设备,当某台机器需要换料时,缓冲器起到存储印制板的作用。增加的缓冲器数量与生产线的节拍和线体长度接合起来考虑。比如,一生产线,生产一块板的时间30 s,可在两台机器之间增加4个缓冲器,当前面的机器需要换料时,缓冲器中的4块板可以供后面贴片机2 min的生产用量,刚好够一个换料时间——2 min,而不影响全线生产。

如果出现极端现象,例如,同时换2~3盘料,也会造成停机现象。如何有效解决换料损失的时间。目前解决换料的办法是不停机换料,要求机器软件有某项功能,即机器能提前报警某种元件快要用完,需要及时补充和更换元件,这样员工在设备不停机的状态下,将需要补充的元件用接料带和工装接上,这样一个员工可以不停地在生产线上换料,补充元件。

-

SMT贴片机满足生产线要求要具备哪些条件?2023-09-01 1046

-

中速贴片机和高速贴片机的区分方法是什么2021-01-16 3387

-

在SMT贴片机生产线上的一些注意事项说明2020-03-12 5524

-

smt贴片机怎样做可以优化2019-10-08 4338

-

贴片机大规模生产2018-11-27 2115

-

贴片机优化软件2018-09-06 1386

-

一体化模块贴片机概述2018-09-04 1810

-

不同结构贴片机的优化2018-09-03 1954

-

松下贴片机有哪些型号_松下贴片机型号大全2018-04-02 28127

全部0条评论

快来发表一下你的评论吧 !