科达嘉实现车规级一体成型电感VSHB系列低损耗、高可靠性

描述

导读

随着汽车功能的集成化和智能化,如何在有限的封装尺寸内实现最优的电感产品性能,如何通过技术创新实现车规级电感产品的低损耗、高可靠性,确保汽车电子在复杂环境下的持续稳定运行,成为电感制造商的挑战。

以一体成型电感的生产制造为例, 常规的冷压一体成型电感采用高压力压铸成型,产品内部线圈更容易出现偏位现象,致使产品出现异常开裂风险,这对于可靠性要求较高的汽车电子产品很不利。而采用低压力的热压成型技术可以从根本上解决线圈位移导致的开裂风险,并有效提升车规级一体成型电感的可靠性、磁粉密度及电气性能。

冷压一体成型

VS

热压一体成型

冷压与热压是一体成型电感生产过程中将点焊半成品、成品粉经过模具一体成型的两种生产方法。

其中,冷压是目前一体成型电感最主要的生产方法,其在室温25℃的情况下进行,压力往往在5.0~9.0T/c㎡。采用冷压一体成型方式,电感的磁粉密度、产品特性、线圈的倾斜/变形三者之间的矛盾一直无法有效平衡。

而热压是指通过控制温度与压力,在高温(一般在100℃以上)低压下实现一体成型电感粉末压铸及电感连接与封装。热压成型压力小,线圈承受的压力仅为传统冷压技术的35%-48%,大大减少线圈变形,提高电路的可靠性与稳定性,同时也大幅降低了电感总体损耗。但是,热压成型方式对磁粉特性要求及厂家的生产工艺要求较高,因此目前并未被广泛应用。

科达嘉电子通过多年的技术研究,掌握了磁芯材料的自主研制技术以及热压一体成型电感生产工艺,并将其用于车规级一体成型电感的研发生产。其代表产品主要有车规级一体成型电感VSHB、VSHB-T、VSEB-H等系列。

低损耗合金粉+热压一体成型技术,有效提升车规级电感可靠性

科达嘉车规级一体成型电感VSHB系列采用自主研发的低损耗高频合金粉压铸,低损耗,高效率,应用频率宽。电感生产制造导入低压力的热压成型技术,与常规冷压成型相比,热压成型中树脂与磁粉之间可以更充分地结合,极大地增强了粉体的强度及密度。由于热压成型的压力大幅小于冷压成型压力,能有效减少电感内部线圈的形变及偏位,从根本上解决了产品的“开裂”问题。

由于采用了热压一体成型技术及科达嘉自主研制的低损耗磁芯,VSHB系列电感具有更高的可靠性、更强的密度及更卓越的电气性能等特点。

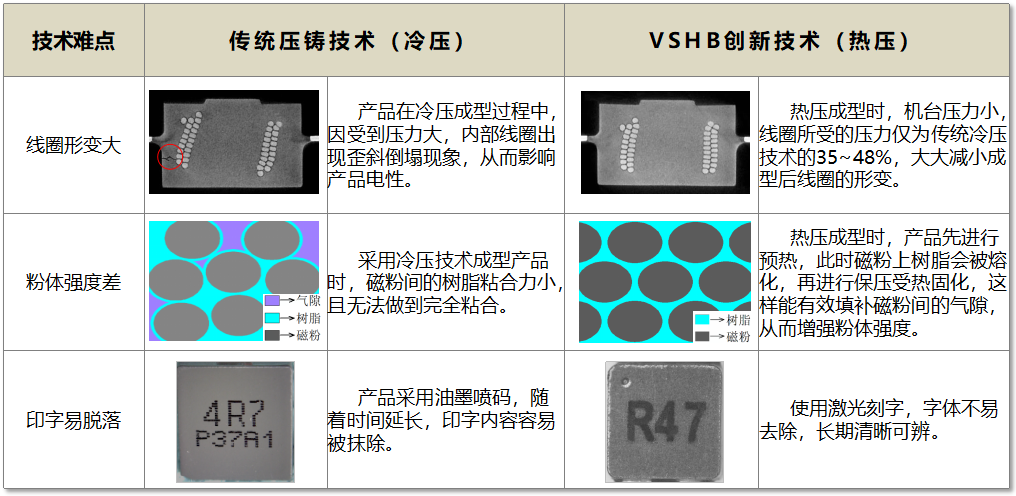

传统冷压技术与VSHB系列创新技术(热压)特点对比,如表一。

表一:传统冷压技术 VS 创新热压技术对比

VSHB系列产品优势

1、产品特点

自主研发的低损耗高频合金磁粉;

低损耗,高效率,应用频率宽;

轻薄型设计,节省空间,适合高密度贴装;

宽端子结构,提高电感抗振性能;

工作温度:-55℃ ~ +155℃ ,达到国际先进水平。

2、产品优势

相比较传统一体成型冷压技术产品,VSHB系列热压产品电感具有以下特点:

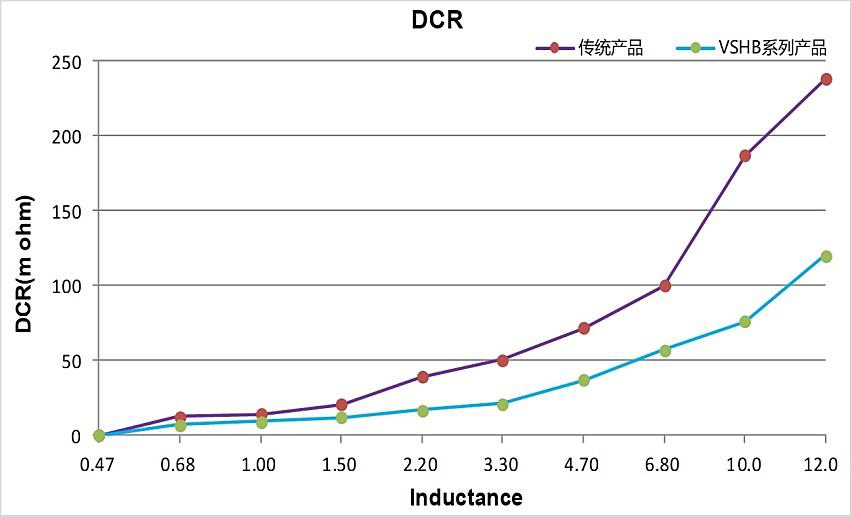

极低的DCR,DCR下降约45%~60%

DCR走势对比

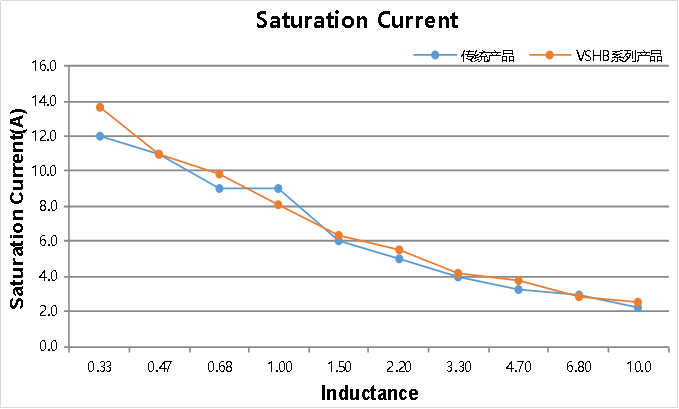

更为优秀的饱和电流特性

小尺寸、大电流。饱和电流最高可达14.5A。

饱和电流曲线对比

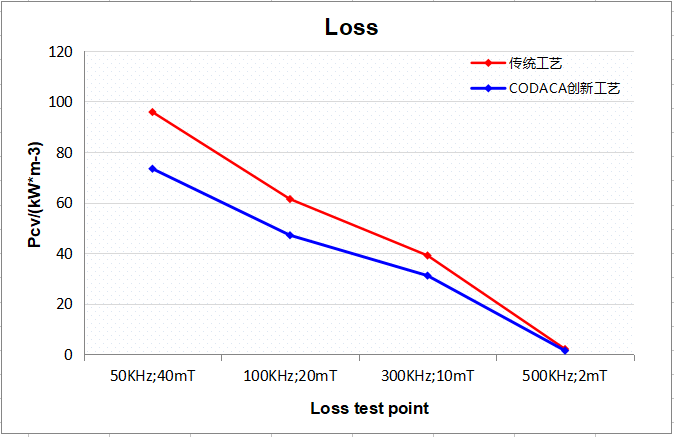

更低损耗,电感总体损耗可降低30%

通过测试,采用创新热压成型技术的一体成型电感总体损耗要比传统技术的电感损耗低20%~30%,极大提升了产品在电路中的工作效率。

电感损耗对比

更高可靠性,应用领域广泛

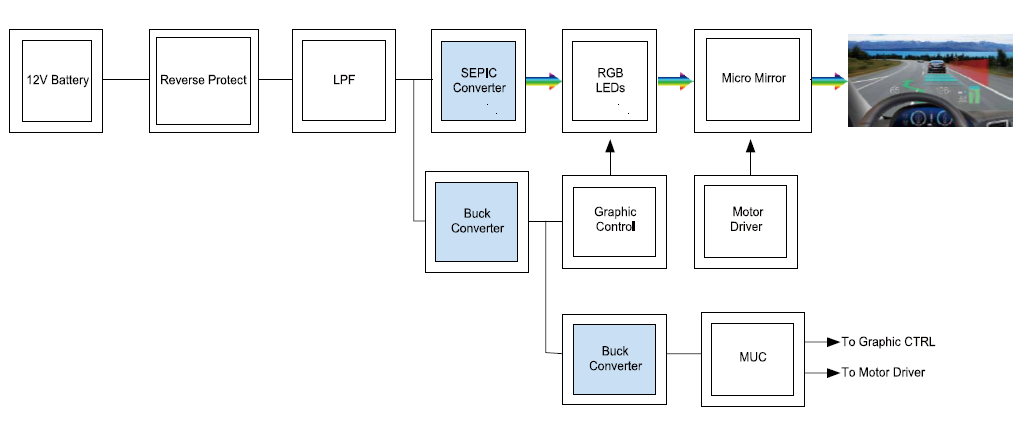

VSHB系列电感工作温度为-55℃ ~ +155℃,适用于高频高温等环境。可广泛应用于辅助驾驶系统(ADAS)、信息娱乐、远程监控(T-BOX)、车载充电机(OBC)、LED驱动、HUD抬头显示系统、各种DC/DC转换器电源模块等。

HUD抬头显示系统应用实例

3、产品规格

审核编辑:刘清

-

CODACA科达嘉车规级一体成型电感VSHB0421系列资料规格书2024-01-07 482

-

车规级一体成型电感VSHB0754T系列产品规格书2023-12-29 498

-

高可靠性车规级电感产品2023-11-17 1412

-

科达嘉工业级一体成型电感与车规级一体成型电感的区别2023-11-15 1070

-

科达嘉车规级热压一体成型电感VSEB-H系列产品概述2023-11-06 1440

-

科达嘉推出车规级热压一体成型电感VSEB-H系列2023-10-26 1907

-

技术创新|采用热压一体成型技术的车规级电感器有哪些优势?2023-09-21 2004

-

科达嘉车规级一体成型电感VSHB-T系列如何实现低损耗、高可靠性?2023-09-08 1224

-

科达嘉车规级电感满足汽车电子领域复杂环境应用需求2023-09-07 1402

-

科达嘉推出高可靠车规级热压一体成型电感VSEB-H系列2023-05-19 877

-

科达嘉电子推出高可靠车规级热压一体成型电感VSEB-H系列2023-05-17 2069

-

车规级一体成型电感VSHB新增0421、0540、0645三种尺寸2022-10-24 797

全部0条评论

快来发表一下你的评论吧 !