深入了解锂电池极耳各个工序检测难点

电源/新能源

描述

面向动力电池大规模制造时代,新工艺、新技术的“战火”,已经从核心工序设备延伸到关键部件。帮助动力电池企业提高产品品质、降低缺陷率、提升制造效率,不仅是行业共同面临的挑战,也是后来者实现弯道超车的机遇。

面向TWh时代,锂电制造体系内外“暗流涌动”,产业链内部的大需求、快节奏与外部大环境的不确定性相互拉锯。在锂电池生产的各个环节中,机器视觉凭借精确高、速度快、可靠性强、信息集成等优点为锂电池的产品质量保驾护航。

华汉伟业作为锂电池视觉检测系统优质提供商,在锂电池行业沉淀着丰富的实战经验和行业视觉系统开发经验,能够快、准、稳地赋能动力锂电行业产线智能化升级转型,做好品质管控,降低人工成本。

电芯是锂电池的核心部分,锂电池芯的结构分为正负电极片、膜片、电极耳、包装膜和电解液五部分。电池极耳是锂离子电池中的一种重要组件,极耳是锂电池中正极和负极的接口,连接电池芯片和外部电路,起到导电、固定芯片和防止短路的作用。

在电池制造和使用过程中,需要严格控制极耳的质量和设计,以确保电池的安全性、稳定性和性能。

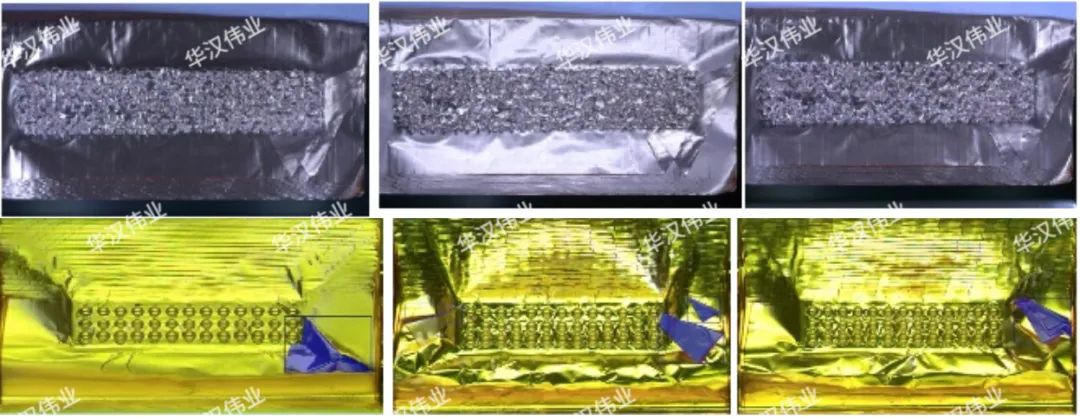

目前主要是依靠人工经验肉眼检测判断,视觉应用难点在于极耳焊接环节存在许多金属碎屑,可能出现于电池表面的任意位置,同时,金属碎屑颜色与极片料区背景色十分接近,极耳区域出现的翻折存在任意形状、多种尺度,表面反光等不良情况,导致翻折特征提取困难。

传统检测算法的底层逻辑在于,在指定区域找亮度、颜色差异,并据此来判断异物的大小或形状等。显然传统算法无法解决检测痛点,无法满足该领域的检测需求。

华汉伟业通过使用深度学习检测技术,并结合自研AI算法,不断深入了解极耳各个工序检测难点,对极耳细微或复杂的缺陷进行精准分类和判断,有针对性地推出整套视觉解决方案,覆盖极耳焊接、划伤、翻折、撕裂等多工序,全方位破解极耳缺陷检测难题。

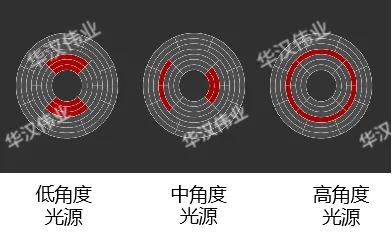

华汉伟业采用多角度成像,使得极耳翻折在不同角度光源中总能在某种打光中清晰成像,无过曝或欠曝,保证缺陷的准确识别。

同时iSense AI智能检测系统通过使用一定量的缺陷样本训练,生成AI模型。一方面,基于小样本深度学习的检测框架,能将缺陷样本数量降至个位数,解决过去收集缺陷样本难、标注成本高等难题,提高检测精度和鲁棒性。

另一方面,引入自适应迁移学习技术,缩短AI模型训练周期,一键迁移相近尺寸、相似工艺的极耳缺陷检测,而针对不同尺寸的极耳检测,只需在迁移后,补充少量训练数据,微调AI模型,实现检测精度≤0.2mm,过杀率≤0.5%,实现对极耳检测的零漏报。

华汉伟业锂电行业整体解决方案,凭借着应用领域广、方案灵活、部署效益更高的优势,现已成功应用于锂电生产各个工艺环节,助力企业提升锂电池生产的一致性、良品率和安全性。在其实际生产应用中,能够对不同位置、光照与复杂环境呈现出更好的适应性,具有较高的细微辨识度,以及提高检测率和正确率能力。

面对锂电行业的新变化、新需求,华汉伟业将以扎实的技术实力深入挖掘锂电机器视觉领域客户需求,以创新的产品和解决方案助力客户实现零投诉目标,助力锂电制造柔性升级,创造更高价值。

编辑:黄飞

-

如何设计锂电池相关电路避免锂电池边充边放?2024-11-15 9117

-

锂电池极耳超声波焊接电源发生器设计2023-01-03 1314

-

锂电池制作生产的十大重点工序2020-12-26 2226

-

CCD视觉检测系统在锂电池极片上的外观检测的应用2020-11-09 2565

-

锂电池CCD视觉检测设备极耳检测的在线检测2020-06-04 5908

-

锂电池检测设备有哪些?大成精密锂电池检测设备推荐2018-06-15 2479

-

锂电池生产工艺需注意五个方面的问题2018-04-11 18054

-

锂电池极耳连接方法_软包锂电池结构2018-02-04 35127

-

超声波焊接原理与锂电池极耳超声波焊接质量的分析2017-10-11 2111

-

动力型锂电池与普通锂电池的差别2016-01-07 7598

-

专家开讲:深入了解电池技术 ──Part 12014-08-18 4902

-

锂电池组高精度检测器2013-10-28 2281

全部0条评论

快来发表一下你的评论吧 !