大尺寸LTCC基板高钎透率焊接工艺研究

描述

引言

低温共烧多层陶瓷(Low Temperature Co-fifired Ceramic, LTCC)技术是20世纪80年代发展起来的实现高密度多层基板互连的新兴技术。LTCC基板具有布线密度高、信号传输速度快、高频特性优良、印制精度高、可多层互连、可内埋无源元件、可一次烧结成型、适应批量生产等诸多优点。随着国内外LTCC生料带和浆料的发展,目前各种材料体系的LTCC基板已在微波通讯、航空航天和军事电子等领域得到广泛应用。

在微波组件LTCC基板应用过程中,基板与封装壳体的钎透率是影响LTCC基板性能发挥的重要因素。通过前期对LTCC基板制备工艺的研究,LTCC基板已可获得较好的成型质量,尤其是基板平整度。

对于常规尺寸和对称分布腔体结构的LTCC基板,在保证基板整体平整度的前提下,通过焊接面可焊性改善和焊料流淌控制方法的运用,采用氮气保护回流焊接工艺即可获得较好的基板钎透率,部分焊接工艺钎透率可达90%左右。但是随着T/R组件结构形式的发展,大尺寸、多腔体LTCC基板的应用日益广泛,尺寸普遍在80 mm × 60 mm以上。

对大尺寸LTCC基板平面度的控制越来越难,影响LTCC基板钎透率的因素也越来越多,常规的氮气保护焊接工艺已无法满足大尺寸LTCC基板的焊接钎透率和成品率要求。基板底部空洞会对局部接地性能造成不良影响,同时新型微波组件对接地性能敏感性的加剧也对LTCC钎透率提出了更高的要求。所有这些变化都对LTCC基板的应用提出了挑战。

本文以大尺寸、多腔体LTCC基板为研究对象,系统研究了影响大尺寸、多腔体LTCC基板钎透率的影响因素,并提出了改进LTCC基板钎透率的焊接工艺,使LTCC基板钎透率和一次焊接成品率均得到显著提升,保证了大尺寸、多腔体LTCC基板在微波组件中的批量应用。

实验方法

用100 mm × 80 mm的LTCC基板和Sn63Pb37焊料进行焊接。首先采用回流焊工艺在基板背面预先印刷Sn63Pb37焊膏并进行回流焊接,实现基板背面预上锡;然后进行清洗,去除残留助焊剂,在LTCC基板与封装壳体之间放置厚度为0.05 mm的Sn63Pb37焊片并刷涂少量低残留助焊剂;最后,通过焊接工装固定,采用真空回流焊接设备进行回流焊接,焊后采用 X 射线观察焊缝钎透率。

结果分析

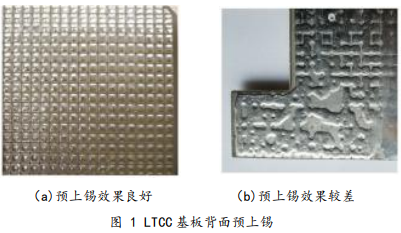

基板背面预上锡效果对钎透率的影响

LTCC基板背面一般烧结AuPtPd焊盘,与封装壳体焊接实现大面积接地。在LTCC基板烧结过程中,若烧结气氛保护不当,则会发生焊盘氧化现象,影响基板背面焊盘的可焊性,使LTCC基板预上锡效果变差,基板背面锡铅焊料出现搪锡不均匀现象,如图1所示。背部高低不平的LTCC基板与封装壳体装配后,基板与壳体贴合不到位,在高温和压力作用下,焊锡偏薄的位置会产生大面积空洞,焊料堆积位置会有焊料大量溢出,导致后期LTCC基板与封装壳体焊接钎透率不满足要求。

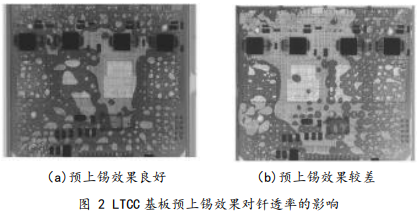

为了验证LTCC基板预上锡对大面积焊接钎透率的影响,采用相同尺寸、基板背面预上锡效果良好和上锡效果较差2种状态的LTCC基板进行回流焊接实验。在氮气保护回流焊接工艺(无真空回流过程)的条件下,2种基板回流焊后钎透率均较差,预上锡效果良好的LTCC基板钎透率相对较高,但仍无法满足组件焊接和电性能需求,如图2所示。其主要原因是助焊剂在基板底部残留,同时基板中部腔体底部不平整,焊料铺展不均匀,易在此处形成大面积空洞。

因此,LTCC基板预上锡效果只是影响基板钎透率的因素之一,在常规工艺条件下预上锡良好的大尺寸LTCC基板也无法获得理想的焊接成品率,造成大量的返工返修工作。

基板平面度对钎透率的影响

LTCC基板内部金属大面积层数多且在基板内分布不均匀,由于金属浆料与生料带烧结匹配性较差,因此大尺寸、多腔体LTCC基板烧结后存在一定的变形,尤其是基板局部腔体处,形成背面凹陷,LTCC基板与封装壳体装配时形成四周贴合、中部空隙的状态。

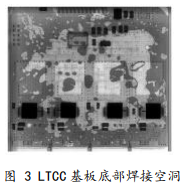

采用2种平面度状态的LTCC基板进行焊接实验。结果显示:平面度小于0.1 mm(100 mm × 100 mm范围内)的LTCC基板焊透率良好,焊接空洞分布比较均匀,无大面积空洞产生,总体钎透率达到80%左右;平面度大于0.1 mm的LTCC基板钎透率差,基板中部形成大面积空洞,尤其是在基板腔体下部,在环境试验应力作用下极易造成腔体开裂。这是因为基板背面平面度达到0.1 mm以上时,基板背面与壳体装配时无法有效贴合,由于回流焊接高温时间长,受毛细作用影响,在焊接过程中基板背面焊料逐渐向四周流淌,造成LTCC基板背面中心部位与壳体间焊料不足,出现大面积空洞(如图3所示),整体焊透率差。

通过优化LTCC基板烧结工艺,改善LTCC基板平面度,将平面度控制在0.1 mm以内,可以有效改善LTCC基板的钎透率,但氮气保护焊接整体钎透率仍仅有80%左右,且成品率波动较大,需要通过返修工作来保证组件的焊接质量。

回流焊接工艺对钎透率的影响

常规氮气保护回流焊接工艺无法有效解决大尺寸LTCC基板钎透率问题。本文采用真空回流焊接工艺进行LTCC基板与封装壳体的焊接。影响LTCC基板钎透率的因素包括高温回流时间、真空作用时间和工装压力等,通过调整工艺参数考察其对基板钎透率的影响。

高温回流时间

实验采用多温区回流焊接炉进行焊接,为保证LTCC基板及其他连接器均一次焊接良好,需对焊接温度曲线进行优化,尽量保证封装壳体各个部位焊接温度高于183 ℃的高温维持时间均大于60 s。由于封装壳体结构复杂,因此封装壳体各个部位的温度峰值和高温回流时间均有一定差异。

结果显示,当焊接过程中183 ℃以上高温回流时间过长时,由于大尺寸LTCC基板不可避免地存在一定的变形,在长时间高温作用下焊锡逐渐向四周流淌,在基板中部形成局部空洞。一般情况下高温回流时间在60~90 s之间最佳,随着高温回流时间的逐渐增长,基板底部会有空洞出现。

真空作用时间

采用相同预上锡效果和平整度的LTCC基板开展回流焊接实验。结果表明,在无真空作用状态下,基板底部助焊剂和气泡无法排出,基板底面存在较多的空洞。进行真空焊接时,真空的作用可将助焊剂和气泡逐步抽出,使基板底部焊料均匀填充。同时焊片的加入降低了基板平面度和预上锡效果的影响。平面度不超过0.2 mm的基板钎透率可达到95%左右,相比常规氮气回流焊接的钎透率和成品率皆有显著提升。

回流焊接过程中的真空作用一般处于焊料高温熔融阶段,分为抽真空阶段、真空保持阶段和压力恢复阶段,其中真空保持阶段对基板底部的气泡排出起关键作用。在实际焊接过程中应合理分配3个阶段的时间。当抽真空和压力恢复阶段的时间过短时,基板和焊料表面压力变化过快,会导致焊料飞溅;当抽真空和压力恢复阶段的时间过长时,虽然仍能保持高的基板钎透率,但在长时间高温作用下会导致焊锡流淌。各个阶段的时间至少在10 s左右时,既可保证基板底面焊料的充分填充,又可保证基板表面元件焊点的良好成形。

基板承受压力

LTCC基板与壳体焊接时,需对基板施加一定的压力,以保证回流焊接过程中LTCC基板装配位置精度。若未对LTCC基板施加压力,靠基板自重与壳体配合,虽然在真空作用下LTCC基板与壳体之间的空洞气体被抽出,基板与壳体可以依靠焊料的粘合作用实现连接,但仍会出现部分基板因底部贴合缝隙过大而形成大面积空洞,甚至局部翘起。

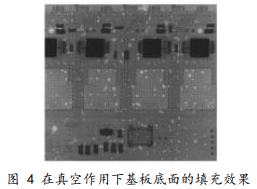

当通过工装对基板施加一定的弹性压力时,在真空作用下LTCC基板与壳体之间的气泡被逐渐排出,在压力作用下基板与壳体有效贴合,焊料在基板与壳体之间均匀铺展,基板底部几乎无孔洞产生,钎透率最高达到98%左右,如图4所示。

但是当LTCC基板受力较大时,基板底部焊料在压力作用下溢出,造成焊料在基板边缘堆积,对壳体内部镀层和基板表面焊盘造成不良影响。因此,对LTCC基板表面施加的压力需要根据基板结构进行调整。在压力适当的情况下,LTCC基板的焊透率和溢锡现象均得到显著改善,一次成品率接近100%,避免了返工。

LTCC 基板高钎透率焊接工艺

上述实验表明真空回流焊接是改善大尺寸LTCC基板钎透率的有效途径。真空作用降低了焊接工艺对LTCC基板平面度、预上锡质量的要求,在相同状态下,真空回流焊接的钎透率和成品率明显高于氮气保护焊接的钎透率和成品率。在真空焊接工艺中,真空回流时间直接决定熔融焊料中的气体能否被有效排出,对LTCC基板钎透率至关重要。

在真空回流时间合适的情况下,LTCC基板钎透率基本可达到95%以上,其余参数的小范围波动对LTCC基板钎透率的影响不明显,因此,真空回流时间是影响大尺寸LTCC基板钎透率的关键因素。LTCC基板的平面度和预上锡效果对真空回流焊接钎透率有一定影响。

在真空回流焊接过程中,这2个因素存在波动时,LTCC基板钎透率也可基本满足不低于 90%的要求。当基板平面度和预上锡效果出现明显变化时,基板底部焊料的流淌会受到影响,造成部分组件基板底部出现空洞,使焊接成品率下降。

高温回流时间和基板承受的压力对LTCC基板的钎透率影响较小。在保证焊料充分熔融的情况下,回流时间和基板所受压力仅对焊料流淌范围有影响,会造成部分基板底面溢锡,需通过返工消除对下道工序的影响。

因此,在真空回流焊接工艺中对LTCC基板钎透率影响最大的是真空回流时间,其次是LTCC基板平面度和预上锡质量,最后是高温回流时间和基板所受压力。

优化真空回流焊接工艺,控制合适的真空回流时间,可保证LTCC基板底部气体被有效排出;焊片的加入可增加LTCC基板背面焊锡的厚度,降低LTCC基板变形和预上锡效果对配合间隙的影响;控制高温回流焊接时间和基板弹性压力,可有效抑制焊料流淌。

通过以上综合措施,大尺寸、多腔体LTCC基板钎透率基本可达到95%以上,最高可达98%左右,基板与壳体间焊料均匀铺展,避免了焊接空洞的形成和基板四周的焊料溢出,显著减少了返工返修工作。

结束语

真空回流焊接是解决大尺寸、多腔体LTCC基板钎透率的有效途径,通过设置合适的真空回流焊接工艺参数并加强对LTCC基板制备质量的控制,既保证焊料充分熔合填充又有效控制焊料流淌,使基板钎透率和一次成品率均显著提高,突破了对大尺寸、多腔体LTCC基板应用条件的限制,成品率满足工程化应用需求,推动了LTCC基板应用范围的进一步扩展。

审核编辑:汤梓红

-

焊接工艺评定基本常识有哪些2023-07-23 2017

-

LTCC基板关键工艺问题解决方案2022-12-16 2354

-

焊接工艺评定概念2022-07-22 5346

-

LTCC基板打孔工艺是什么2020-10-22 7197

-

Mini-LED线路板的焊接工艺介绍2019-07-18 10012

-

LTCC电子器件的模块化2019-07-09 2677

-

PCB板选择性焊接工艺2018-09-10 3027

-

PCB无铅焊接工艺步骤有哪些?2017-05-25 3627

-

电子组件的波峰焊接工艺2013-03-07 3458

-

焊接工艺2012-10-18 5117

-

焊接工艺评定手册2009-09-15 880

-

不锈钢管热处理 焊接工艺2009-05-24 4155

-

电子焊接工艺2008-09-03 14616

全部0条评论

快来发表一下你的评论吧 !