什么是锡珠?锡珠产生的原因和改善对策

电子说

描述

锡珠产生机理解析与改善实战

什么是锡珠?

在IPC标准中,有一个术语叫做“solder ball”,中文版早期翻译为“锡球”,现在翻译为“焊料球”。IPC标准对“焊料球”的定义见下图:

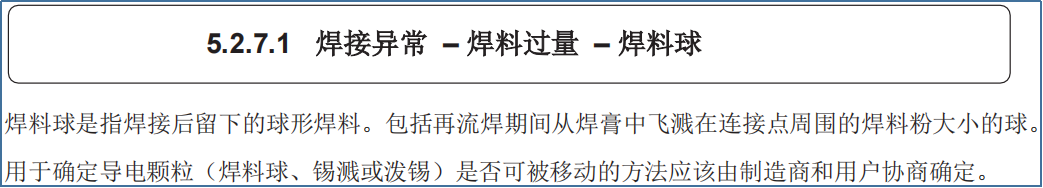

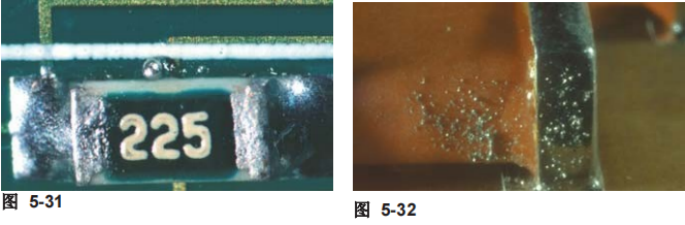

由定义可知,“焊料球”包括了“焊接后留下的球形焊料”和“焊膏中的焊料粉”。而前者就是业界常说的“锡珠”,尺寸通常大于100μm,在焊接过程中由多个锡粉熔合而成(见图5-31);而后者我们通常称之为“锡粉”,尺寸在几十μm不等(见图5-32)。大量”锡粉”的产生通常是由于印刷不良和贴片不良,极个别的锡粉对绝大多数产品没有危害,故不在本次研讨范围之内,本文所要分析和解决的是前者“锡珠”。

锡珠在回流焊、波峰焊、手工焊各种焊接阶段都可能发生,是困扰从业者的一大难题。

锡珠产生的原因:

不同的焊接工艺,产生锡珠的机理不同,本文重点解析回流焊的锡珠。

在回流焊过程中,锡珠产生的可能原因如下:

设计:PCB封装库设计的不合理是锡珠产生的最主要原因。

PCB:喷锡板的过孔(Via)内藏锡,也会导致回流焊时锡从孔中飞溅出来形成锡珠。表面看是物料问题,实际也可以通过设计改良来规避。

钢网:钢网设计不合理也会导致锡珠产生。

锡膏:锡膏印刷过程中吸潮,导致回流焊时水汽气化产生“炸锡”。

炉温:预热温度和时间不够,助焊剂中溶剂挥发不充分导致回流焊时“炸锡”。

改善对策:

1. PCB封装库设计不合理的分析与改善

锡珠较常发生在片式元件(上面有图示)、BTC元件(底部端子元件)的本体侧边,像是被挤出来的。下图是一个TO-263-5封装的元件的锡珠案例:

凭我多年的行业经验,我可以断定这是一个设计问题,毫无疑问。但是很多工艺工程师首先想到的是从钢网开孔设计角度去改善。我们分析问题要问5个WHy,要找到“问题冰山”,找到真因,从源头解决,这样才能避免问题重复发生,否则只能不停地为拙劣的设计“擦屁股”。钢网制造商设计开孔的依据就是PCB图或gerber图,他们做内切、外扩或者防锡珠开孔都是在焊盘的基础上进行微调,如果设计的焊盘与实物差异很大,他们是无法预知的。

我们来看一下这个物料的PCB设计与物料尺寸图对比,果然不出我所料,下图左是PCB设计,下图右是物料底部视图:

从上图可知,PCB的大焊盘比物料本体底部焊端宽很多。贴片后,大量锡膏会被挤压到焊盘边缘,也即物料底部焊端之外。回流焊的升温阶段和恒温阶段,锡膏会进一步坍塌扩散溢出焊盘之外。进入回流阶段后,液态焊料由于表面张力的固有特性影响会往焊盘中心和物料焊端中心回缩,但物料底部两侧的塑封材料是无法与焊料润湿的,其会阻碍焊料回缩,因此在本体两侧容易产生锡珠。

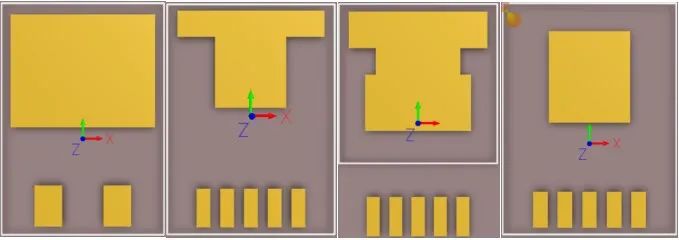

正确的设计应该是根据物料的焊端尺寸来设计焊盘,大焊盘的宽度不应大于物料底部焊端的宽度。而TO-263系列封装有很多变种,绝大多数技术人员是不会关注这一点的,胡乱设计,因此此类元件的锡珠问题是比较常见的。下图从左至右依次为(我亲自设计的)TO-263、TO-263-5、TO263-5-plus、TO263-5-thin的PCB封装库效果图,可以看出这几种封装的底部端子尺寸差异非常之大,所以设计时一定要注意物料的实际尺寸。

2. 喷锡板过孔藏锡珠问题的分析与改善

喷锡板在制造过程中有个工序是将PCB浸入焊料槽后再提出,此时用高温的风刀从PCB的正反两面猛吹,目的是将焊盘上的锡尽量吹平,以及将金属化孔中的锡吹走,所以这个工艺又叫做热风整平(HASL)。金属化孔中,焊盘(Pad)的镀覆孔(PTH)需要容纳元件的引脚,所以孔径较大,通常不小于0.6mm;而过孔(Via)不用于焊接,所以有些过孔的孔径小至0.3mm甚至更小,风刀不易将孔中的锡吹净,因此容易藏锡,回流焊时板材中的水分蒸发可能将孔中的锡“炸出”形成锡珠。

解决方案是过孔孔径≤0.45mm时,要求PCB厂家做油墨塞孔处理。小孔径的过孔载流量不够时,就需要增大孔径,建议孔径不小于0.6mm。这是因为0.45mm到0.6mm之间的过孔有点尴尬,塞孔做不好,风刀也可能吹不净孔里的锡。还有一种半塞孔处理的过孔,孔内也容易藏锡,若是处于BTC元件的散热端子上,元件贴片后可避免锡珠外溅,所以问题不大。

3. 其它因素导致的锡珠问题

钢网开孔设计都有比较成熟的规范,只要PCB设计合理,钢网设计工程师按照规范设计就不会有太大问题。

锡膏吸潮问题也极少发生,需要注意严格按照锡膏管控要求,在使用前应有正确的充足的回温时间。

回流焊的炉温曲线也比较容易管控,一般不会是锡珠产生的主要原因。

总结

对于回流焊工艺中的锡珠问题,设计是源头,遇到问题首先查设计问题,绝大多数问题都是由于设计不良导致的。其它钢网设计、锡膏管控、炉温曲线都是次要因素。

波峰焊、手工焊接工艺中的锡珠产生机理不同,需要进行针对性的分析和改善。

作者:Leo老师

审核编辑:汤梓红

-

锡珠的形成原因及预防产生的方法2019-05-22 31236

-

pcb产生锡珠的原因2019-06-04 9663

-

LED灯带如何防止锡珠产生2019-10-03 7126

-

锡珠产生的常见原因是什么?该如何解决2019-10-17 20660

-

锡珠产生的常见原因及解决方法2022-07-30 21343

-

SMT贴片加工中产生锡珠的原因2022-10-27 3465

-

SMT加工为什么会产生锡珠?2023-02-09 1517

-

smt贴片中锡珠的改善方法及对策分析?2023-02-11 1874

-

锡珠产生的常见原因具体总结2023-02-22 5140

-

SMT锡膏产生的锡珠是什么原因?如何控住!2023-04-13 2847

-

SMT贴片加工锡珠产生原因!2023-09-06 1776

-

SMT贴片锡珠出现的原因有哪些?2023-10-17 1814

-

SMT生产中锡珠的产生原因及控制方法2024-03-01 2169

-

SMT锡膏焊接后PCB板面有锡珠产生怎么办?2024-11-06 2110

全部0条评论

快来发表一下你的评论吧 !