串两个电源电容有什么好处呢?

电源/新能源

描述

当我们在设计高电压的BMS产品时,常常会遇到多串电池的方案,经常性在芯片的电源输入脚,或者在电路板输入端加一个耐高压的电容。

当电池的串数达到20串满电的时候,电压已经达到20*4.2V=84V,这个我们需要一般选用的是100V耐压的陶瓷电容来保证电路正常运作。

但是,高电压大容量的电容价格非常高昂,因此我们考虑采用的是耐压值为50V的电容,采用串联的方式来提高整体耐压值水平,这也是我第一次在实际电路设计中运用电容串联的方案。

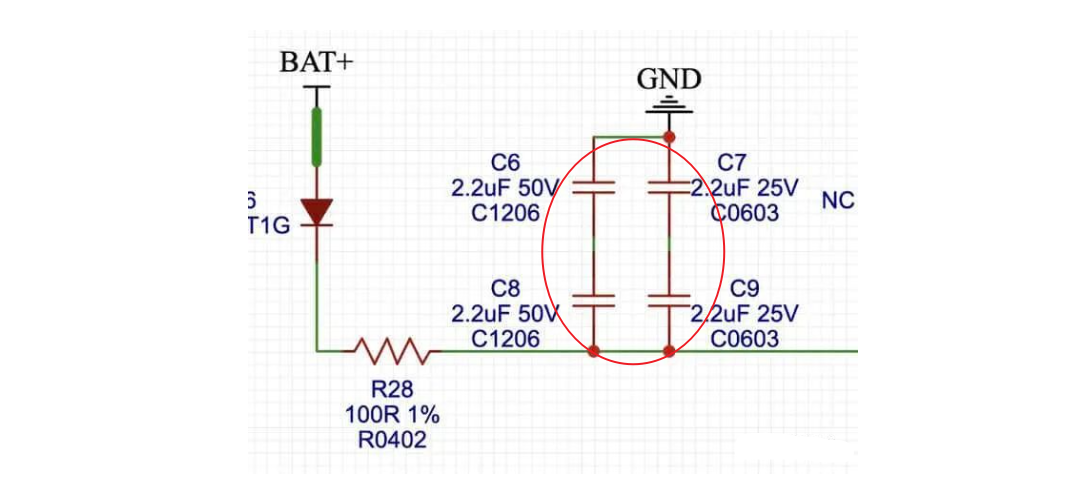

有一次我们注意到,很多汽车级的产品在电源正负极之间往往都会串联两个小的电容,如下图。它的作用是什么呢?

那么,我们使用电容串联的目的它仅仅是出于成本考虑的吗?没有其他原因吗?考虑到10uF的高压电容应该也不是贵,那么这种用法的作用到底还有哪些呢?是因为早期缺少高耐压电容进而一直沿用至今的吗,还是说其中另有说法?下面,我将从多个角度深入分析这种电容串联使用的实际情况。

第一点,增加耐压值,防止过压造成电容损坏

我们把两个10uF、50V的电容串联到一起,它的等效电容便减小到5uF,但是耐压值将会增加到100V。

在汽车BMS电子系统当中,假如我们使用的铅酸电池供电的12V系统,它的浮充电压可能会达到14V左右。当在进行汽车抛负载7637-5a/5b的测试时,浪涌电压会飙到高达到87V左右。

因此我们为了防止浪涌电压过压导致电容的损坏,造成短路过流起火等这些故障,我们把两个耐压值50V的电容串联起来后,它的耐压可以达到100V左右,进而能够更好地应对过压的极端情况。

第二点,降低成本

对于电容来说,要想让他达到100V的耐压值而且同时又想要很大的容值,这样就会使选到的电容体积都很大。大部分符合要求的产品至少都采用的是1206的封装,即使我们有一些国产的厂商声称能他们够提供更小的封装,但是它的容量也肯定是达不到要求的。

曾经有同事在这一点上吃过很大的亏,因此这些家伙都是贴着容量误差10%的下限来做出来的。

所以选择两个50V耐压值的0603封装的电容,容量值够了,体积小了,也会更便宜。需要我们注意的是,我们为了达到相同的效果,这里需要将耐压提高1倍,但容值却减小了一半,所以选型要注意耐压值和容值在串联之后的关系。

第三点,提升可靠性

首先我们知道,电容的失效模式很多情况都是短路,很少发生开路的情况。如上图所示的C1和C7两个布局中,假如我们选择了尺寸更小的电容以后,当板子受到应力的影响而产生微变形时。此时,比较小的陶瓷电容受到形变的影响就会比较小。

而且,将两个电容串联连接起来,即便板子形变应力导致陶瓷电容损坏短路了,它的风险也是会减少一半的(因为即使一个电容损坏,另一个电容仍然可保证回路正常运转)。

这里需要特别强调的是,使用两个电容的布局有点讲究,它们最好呈直角来布局,相互布成90度。这种布局的好处是,当PCBA受到应力来自水平方向的时候,电容C1很容易损坏,但是C7却具有更好的可靠性。

相反,假如PCBA的形变应力来自于垂直方向,那么电容C1却具有更好的可靠性。因此,这种布局方法在一定程度上大大提高了整个电路板的可靠性能。

通过上面的一些的分析,希望朋友们在未来的电子设计之路上应对可靠性问题方面能够有更多的应对措施。

-

电源端口串联2个电容的作用?2023-02-21 4492

-

两个电容串联的情况2018-10-26 9461

-

这两个电压跟随器有什么区别呢?2019-10-17 4372

-

电源处并联两个小电容的原因是什么?2020-04-01 4744

-

一个直流电源两端并联两个串联的电容,电容会分压吗?2023-03-27 4874

-

为什么要将两个mos管封装到一个芯片内,这样做有什么好处呢?2023-11-07 489

-

有两个分机的对讲电话2008-05-01 1298

-

有两个可变零点、两个固定极点的有源滤波器2009-04-15 691

-

两个电容接在晶振旁边有什么作用?2018-08-31 17662

-

一个电路有两个电源如何分析2019-12-20 51360

-

为什么电路里总要摆两个电容?2023-02-03 2448

-

集成芯片的电源两端为什么要接一个电容?2023-03-08 4584

-

电源管脚上为什么接上一大一小两个电容?2023-09-05 3835

-

开关电源初级和次级加上两个电容有什么作用呢?2023-09-12 6431

-

电源滤波为何采用一大一小两个电容并联?2024-02-04 11376

全部0条评论

快来发表一下你的评论吧 !