基于热失控膨胀力的电池系统主动及被动安全提升

电源/新能源

描述

基于热失控膨胀力的电池系统主动及被动安全提升

No.1

研究背景

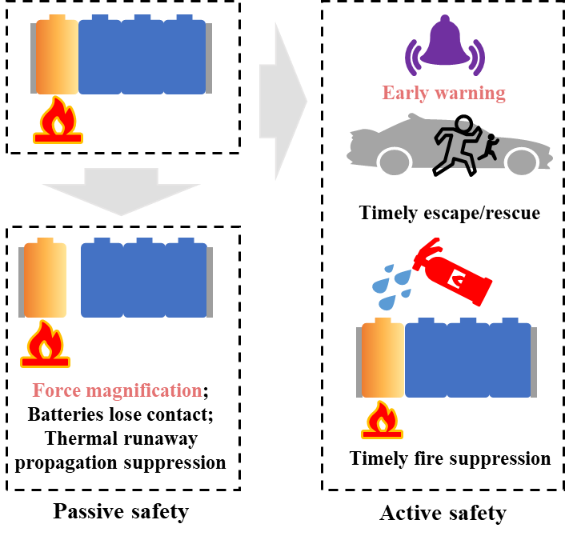

热失控已成为制约锂离子电池在电动汽车和储能站中进一步应用的关键问题。为了解决这个问题,预警和热失控蔓延抑制作为电池系统主动和被动安全提升的关键方法分别被提出和广泛研究。

图1.图形摘要

No.2

研究概况

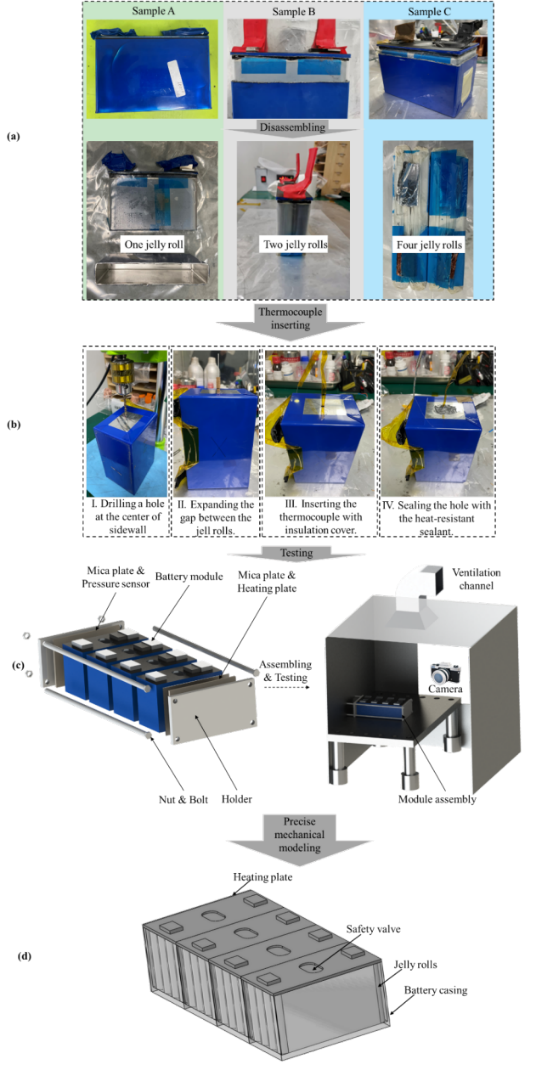

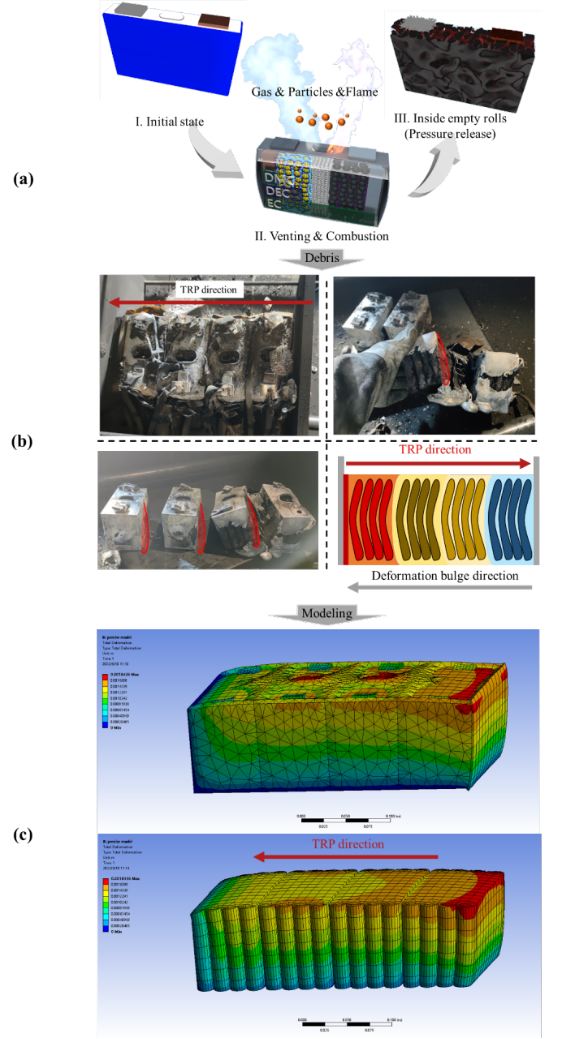

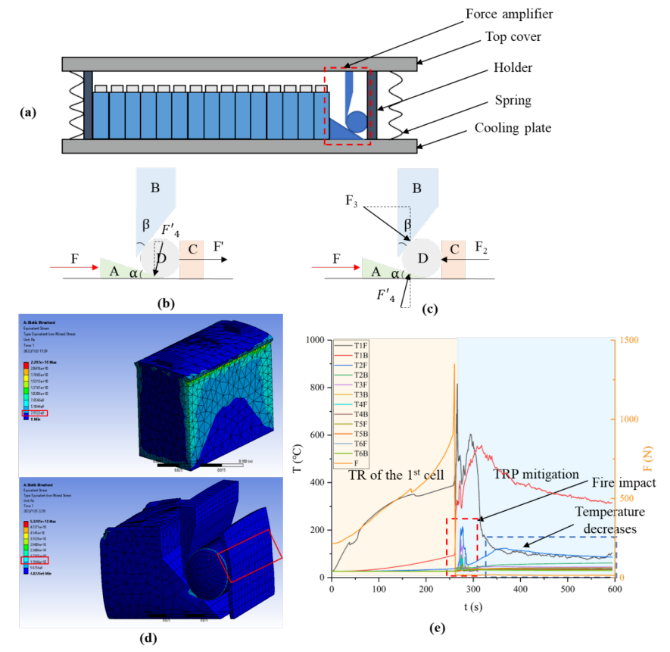

如图2所示,本文针对三款大容量方壳商用电池开展单体热失控及模组热蔓延研究,除传统电压、温度参量测量外,此次研究采用内置热电偶的研究方法测量电池内部温度,对端面压力进行探究以解析热失控(蔓延)过程热-力演变机制,研究了热失控过程膨胀力因热膨胀、气体生成/积聚和排气而变化的机理。并从膨胀、挤压和排气的角度解释了热失控蔓延过程膨胀力和变形的演变机制。为电池系统主动安全预警提供更长的逃生和救援间隔(>500 s);基于热失控及蔓延过程压力增长机制提出基于力放大装置的热失控蔓延阻断结构设计方法,验证了该结构可以有效地放大电池热失控膨胀力,从而导致串行电池系统夹具/钢带的“机械自毁”。

热失控蔓延抑制试验证明:当热失控膨胀力超过预紧载荷时,第一节电池单体在热失控过程会使电池模组夹具倾覆,阻碍了方壳电池单体前/后表面之间的热传导。如果没有足够的热传导条件,即使在射流冲击下,后续电池单体也无法触发热失控;提出热失控(蔓延)力学模型,对热失控过程作用于电池端面的载荷放大效果及模组热蔓延后形变方向进行仿真,结果与实际结论一致。

图2.本文研究方法示意图

No.3

结果与讨论

1. 热失控膨胀力演变机制及预警效果

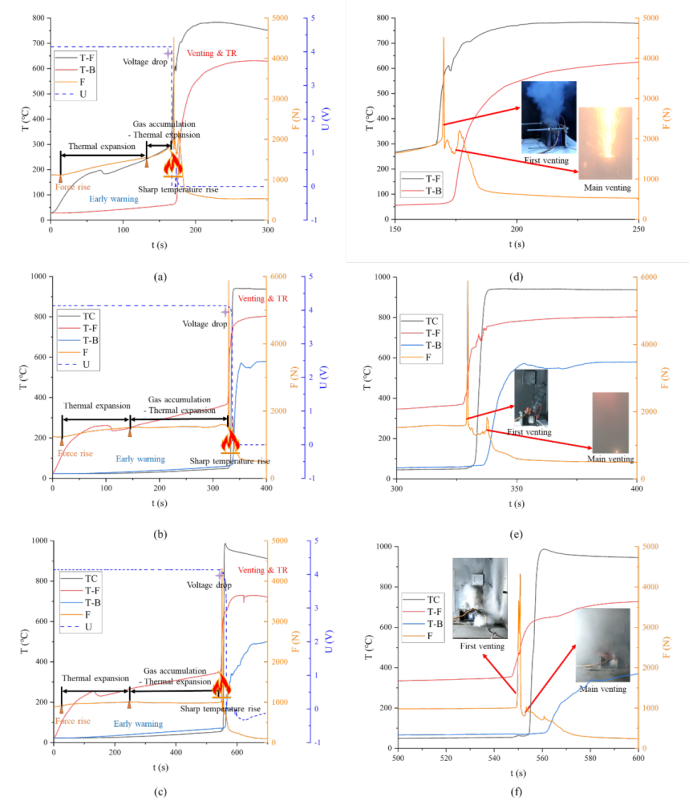

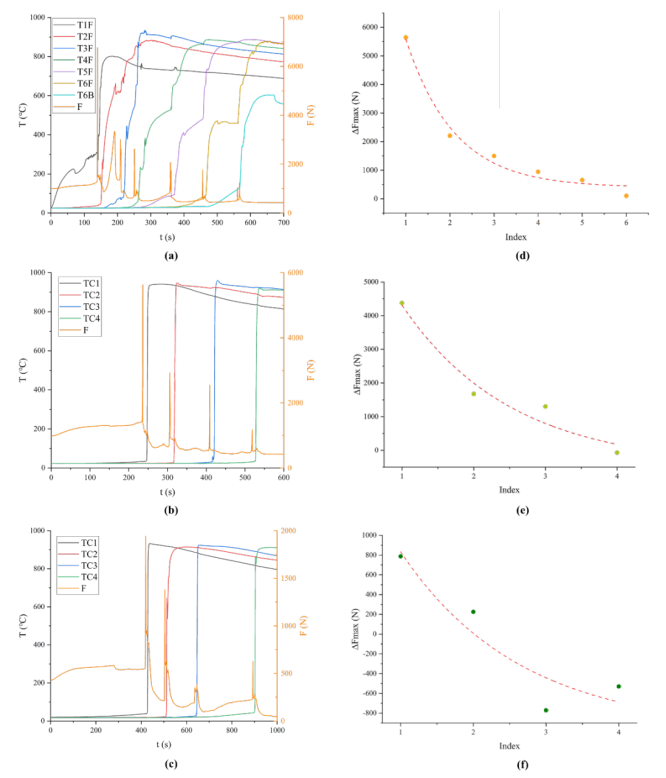

如图3(a-c)所示,根据端面压力曲线的特性,热失控触发时间之前的触发期可分为两个阶段:

(1)热膨胀阶段:整个电池单元的温度在初始加热阶段后稳定上升,电池外壳和卷芯在热膨胀的影响下开始膨胀;

(2) 产气-热膨胀阶段:当内部温度达到化学反应阈值时,会产生一些副产品气体。气体积聚-热膨胀耦合效应在电池上引起更严重的膨胀。然而,随着卷芯数量的增加,热失控之前的膨胀力变化变得不那么明显,因为存在多阶段传热现象,减轻了上述影响。

图3. 热失控过程温度-电压-端面压力曲线(a-c.样品A-C的特征曲线;d-f.样品A-C端面压力峰值分析)

随着气体生成热膨胀耦合效应的不断积累,内部压力达到安全阀阈值。此外,如图3(d-f)所示,热失控被触发,电解质蒸汽和一些副产品气体被排放,称为“初喷”。之后,在“主喷”过程中,气体、烟雾和颗粒物被释放。从三种类型的电池中检测到的端面压力曲线证明,“初喷”过程比“主喷”过程剧烈得多。

此外,可以得出结论,基于端面压力信号的预警方法对于大尺寸方壳形电池表现出更显著的优势,因为电池内有大尺寸的极片和更多的卷芯。对于加速侧向加热测试,在相同的加热功率(700 W)下,力信号为电池样本C提供超过500 s的警告间隔。随着大容量方壳形电池的广泛应用,力信号将对运输/储能电池系统的主动安全做出更大贡献。

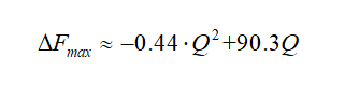

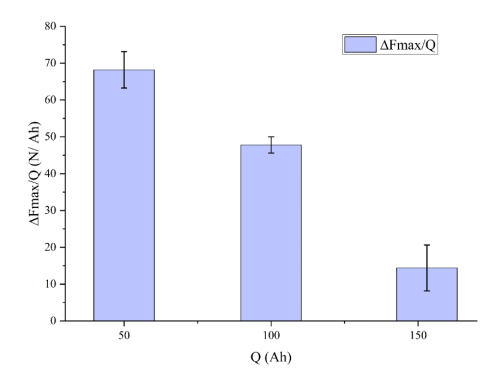

图4描述了热失控过程中所选三个电池样品的最大力增量(∆Fmax)-容量(Q)归一化曲线。对每个电池样品进行三次测试。可以观察到,由于内部果冻卷数量的原因,∆Fmax/Ah与容量呈线性递减关系。与样品A中仅有的一个厚卷芯不同,方壳电池内部的卷芯之间存在内部热蔓延现象。每个薄卷芯的剧烈热化学反应在几个连续的时段内发生。线性关系可以近似地描述为公式(1):

因此,这些类型的棱柱形电池的∆Fmax-Q方程可以写成公式(2):

其中,∆Fmax和Q分别表示最大力增量和容量。

图4. 热失控试验期间的最大力增量-容量归一化示意图

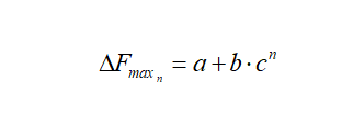

2. 热失控蔓延过程端面压力演变机制

图5(a-c)描述了热蔓延过程中电池样品A-C的热失控端面压力-温度曲线。可以观察到,端面压力信号可以在每节单体的热失控触发时刻之前更早地被检测到。此外,在热蔓延过程中可以检测到每节单体的“初喷”和“主喷”过程。

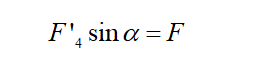

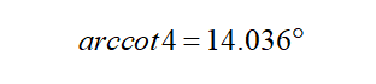

此外,如图6(a)所示,每节单体在喷发后内部变空变软,下一节电池单体热失控膨胀挤压相邻单体。然而,下一节电池单体的热失控尚未被触发时外壳很硬。因此,在热蔓延期间,各节正失控电池单体只能挤压前面已失控的电池单体。残骸变形方向指向第一节触发的电池单体。图6(b)展示了热蔓延试验后的残骸变形示意图。

图5. 热蔓延过程温度-端面压力分布(a-c.样品A-C的特征曲线;d-f.样品A-C最大力增量变化趋势分析)

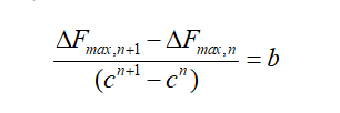

此外,随着每节电池单体被触发热失控,越来越多的电池单体在热蔓延过程中喷发,整个电池模组逐渐泄压,不再紧致。因此,∆Fmax,n随热失控触发顺序而减小,∆Fmax,n-单体编号(n)关系近似描述为公式(3):

因此,∆Fmax,n-n公式可由公式(4)计算:

其中,n表示热蔓延过程期间的电池单体触发编号;a、 b和c表示由电池单体的固有属性决定的常数。

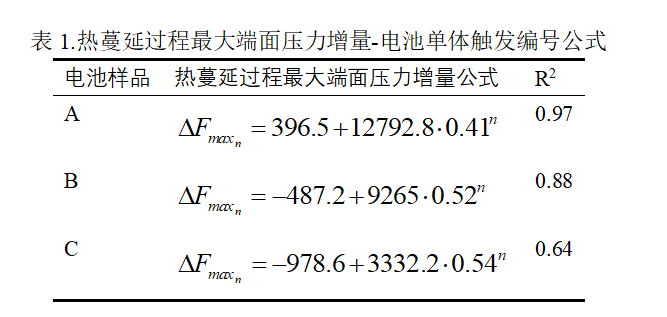

每节电池样品的∆Fmax,n-n拟合曲线如图5(d-f)和表1所示。

3. 热蔓延形变行为及建模

图6(c)展示了热失控蔓延后的力学数值计算结果,所建力学模型综合考虑热膨胀及产气机制。可以观察到电池外壳和卷芯的形变方向与热蔓延方向相反,与实验结果一致。最大形变发生在电池外壳和卷芯顶部区域附近,此现象主要源于电池系统对顶部外壳没有约束,由产气后喷阀行为造成。

图6. 电池模组热失控蔓延分析示意图(a.喷发-压力释放机制;b.残骸形变示意图;c.有/无外壳的电池模组热蔓延形变建模)

4. 基于膨胀力放大方法的热失控蔓延抑制

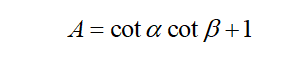

根据上述分析,由于剧烈的热失控热化学反应,热失控膨胀力急剧增加。因此,第一节电池单体的膨胀力可以通过适宜的设计方法被放大到超过固定限制,使相邻的电池单体失去接触,这限制了电池前/后表面之间的传热。热失控蔓延抑制缓解方案如图7(a)所示。

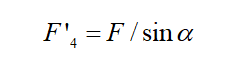

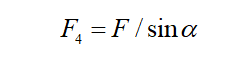

假设圆柱体D作用在楔形块A上的力为F'4,如图7(b)所示,力关系可描述为公式(5):

因此,上述关系可描述为公式(6):

如图7(c)所示,根据牛顿第三定律,楔形块A作用在圆柱体D上的力即为相反方向的F'4:

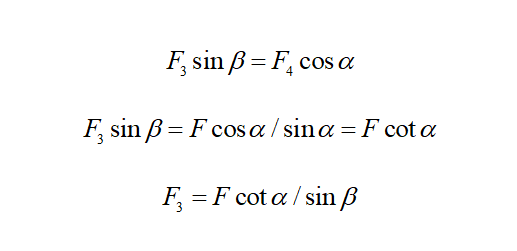

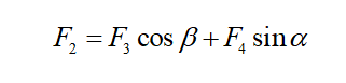

假设楔形块B在圆柱体D上的力为F3,则垂直方向上的力关系可以描述如下:

水平方向上的力关系描述为公式(11):

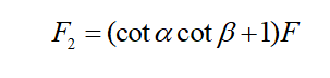

基于公式(6),F2可描述为公式(12):

根据牛顿第三定律,圆柱体D作用在物体C上的力F'等于F2:

因此,力放大倍数可由公式(14)计算:

在实际应用中,软包/方壳电池模组通常以10000-20000N的预紧力进行组装,以满足循环寿命要求。结合实验中测得的最大端面压力增量,所需的放大系数约为五倍。

考虑到电池系统的能量密度和空间限制,可以对楔形块A和B进行修改,以降低体积成本。

因此,楔形块所需的锥角计算如下:

如图7(d)所示,由热膨胀和产气导致的膨胀力可以有效放大。夹具表面的等效应力可以从255.2MPa增加到1184.6MPa。本文所提的热失控蔓延抑制结构有可能实现电池系统被动安全的“机械自毁”。

图7. 热失控蔓延抑制设计示意图(a.热蔓延抑制结构设计;b-c.热蔓延抑制结构力分析;d. 热蔓延抑制结构的机械建模分析;e.基于机械自毁的热蔓延抑制试验期间的温度-力曲线;f.基于机械自毁的热蔓延抑制试验)

图7(e)描述了热蔓延抑制试验期间的温度力分布。预载荷从1122.3N降低到215.2N。可以观察到,只有第一节电池被触发热失控,后续电池单体在短暂的上升期后温度下降。由于射流火的影响,第二节电池的最高温度达到214.7℃,然后在峰值后下降(123.8℃)。第二节电池在没有持续加热的情况下保持正常。

如图7(f)所示,被触发的第一节电池单体膨胀并倾覆模块支架。倾覆的第一节电池单体没有足够的接触表面进行传热,即使在射流火加热的情况下,后续电池的温度也无法达到触发温度。在倾覆过程中,内部的卷芯几乎从电池壳的后表面喷出,远离下一个电池。因此,基于机械自毁原理的热蔓延抑制方案实现了串行电池排列系统的被动安全。

No.4

研究总结

本文从锂离子电池热失控过程膨胀力维度出发,提出从膨胀力角度出发的主动安全预警、被动安全热蔓延防护方法,综合提升电池系统安全性。

编辑:黄飞

-

18650电池的热失控排气过程2022-07-30 4205

-

锂电池热失控原理及安全检测技术解析2025-05-12 7164

-

车用锂离子动力电池系统的安全性剖析2017-03-03 5265

-

避免电池的热失控安全设计2019-04-08 3949

-

动力电池热失控的原因是什么?动力电池4类热失控原因详细分析2018-09-09 20094

-

为什么会发生动力电池的包热失控现象2020-01-05 1918

-

电池系统热失控中值得关注的现象2020-12-03 2677

-

如何给锂离子电池“热失控”装上刹车2020-12-25 1625

-

手机电池会热失控吗?2021-03-22 1844

-

主动和被动电池平衡如何工作2022-11-02 558

-

锂离子电池热失控过程,不同锂电池热失控反应一样吗?2024-01-10 1553

-

如何避免电动车电池的热失控?2024-05-06 2581

-

如何进行电池包PACK热失控防护?2024-07-08 1985

-

锂离子电池安全隐忧:从组件降解到热失控的深度解析2025-10-16 757

-

锂离子电池热失控机制与安全挑战:从材料失效到热失控的连锁反应2025-10-30 656

全部0条评论

快来发表一下你的评论吧 !