关于无线BMS的应用分析

电子说

描述

一、为什么选用无线BMS?

1、结构上更安全

从现在开始,我们无需再为锂电池组的PACK焊接电压采集信号线而烦恼。只需将它们串联或并联连接即可,大大减少了配线的复杂性。此外,更重要的是,这种连接方式避免了由于线束问题所带来的各种隐患。

2、能量密度提升

减少锂电池组的线束,使电池组空间利用效率提高,重量、体积都得到改善,能量密度也提高了。

3、整体PACK的成本降低

减少了线束连接插件,监控模块等等部件的成本。

4、更智能化更简易化

通过CAN总线通讯,无线传输,对监控管理电池组的电压、SOC、电流、温度、运行状态等参数更加智能化了。无线BMS可以收集电池的数据,不仅可以预测电池的性能,还可以跟踪监测到整车生产、仓储运输、售后维护、电池回收等等,整个锂电池组的生命周期都将数据化。

二、无线BMS哪些难关或挑战?

无线电池管理系统(wBMS)的新时代,安全任务成为焦点。只有在从设备到网络以及电动汽车电池的整个生命周期都能确保安全的情况下,才能实现 wBMS 技术的全部优势。从这个角度来看,安全性需要系统级的设计理念,包括流程和产品。

1、无线BMS应用到整个电池组PACK中,它的电磁兼容性是个难关。

2、抗干扰的稳定性上,也是一种挑战,一旦无线BMS的无线传输被干扰,未能及时对锂电池组做出保护响应,隐患无穷。

三、以T1为例:无线BMS的本质是什么

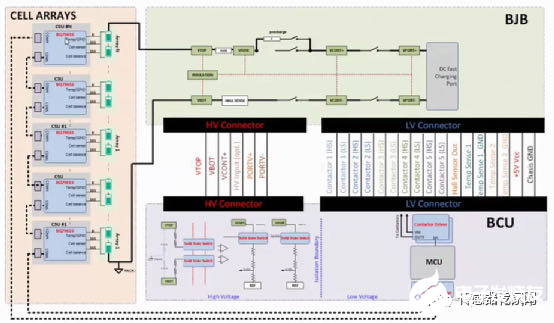

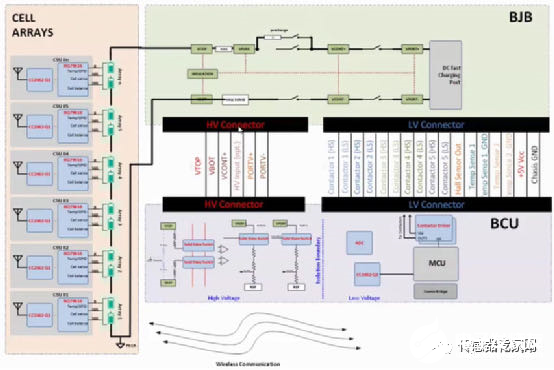

无线BMS的本质是用无线通信的技术,减少了从控CSU之间、从控与主控BMS之间的连接线,而电压&温度的采样、以及将电压和温度传送至从控CSU的方案不受影响;此外,BMS与继电器、Pyrofuse、整车VCU之间的控制连接线也不受影响,这些地方当前主流的方案均可使用。

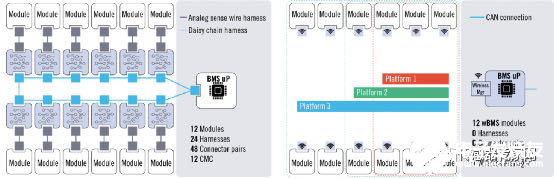

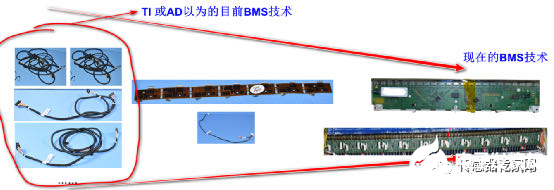

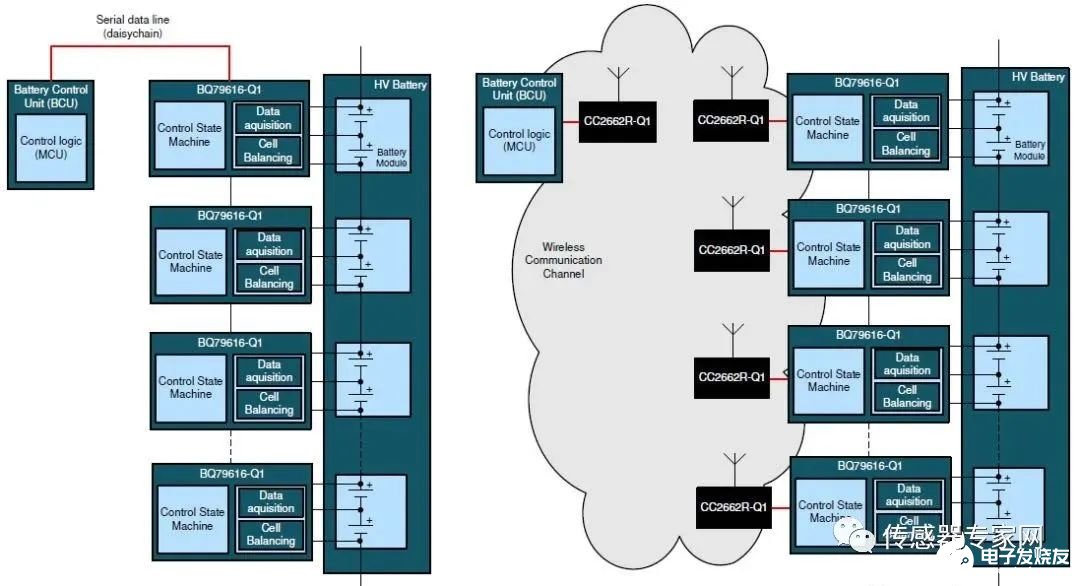

这点可以从AD的方案中看出,如下,左图是当前常规型BMS,右图是无线BMS方案。

减少的是模组Module与从控CSU之间的灰色线、CSU之间与CSU和主控BMS之间的蓝色线(菊花链)。从TI的示例中也可以看出,所替代的仅是上图(常规BMS)中的虚线部分。

如果想要摆脱那些繁琐的线束,就需要依靠无线通信技术。这种技术通过一个小巧的无线芯片来实现,它能够与现有的采集芯片和主控器芯片无缝集成,从而组成全新的BMS板。换句话说,我们可以通过这种无线通信技术来简化电池管理系统的结构,并提高整个系统的可靠性和稳定性。

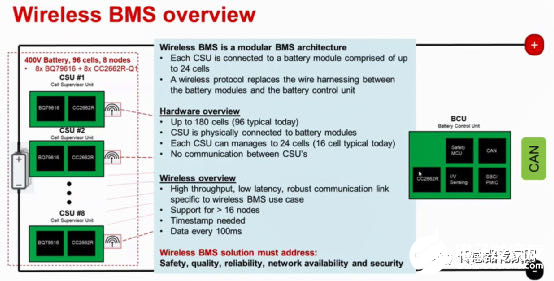

以TI的无线BMS方案为例,主要由两部分构成,一个是负责电芯电压和温度采样的监控&均衡从控模块CSU,一个是主控单元。

监控&均衡的模块由采集芯片BQ79616-Q1+无线通信芯片CC2662R-Q1构成,BCU部分也是加上了无线通信芯片CC2662R-Q1。

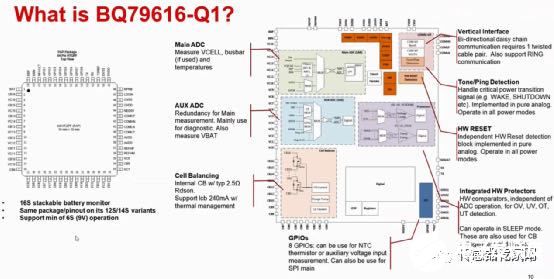

其中,采集芯片BQ79616-Q1与现在常规的BMS采集芯片类似,主要组成如下,最低采集6串电芯,可支持到12串、14串、16串。TI的这款芯片有个特别之处,在于它宣称可以在硬件水平上做到功能安全ASIL D的等级,而不需要软件再去做相应的安全开发。

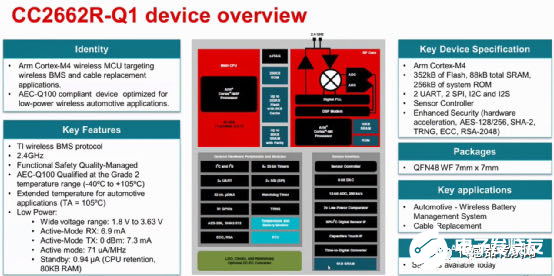

无线通信芯片CC2662R-Q1的构成如下,它是TI自己开发的一个芯片,最主要的是它的通信协议也是自己开发的。

由于没有线束这种实物连接的存在,主控MCU和从控CSU之间无需再做额外的电绝缘处理,这进一步减少了无线BMS在硬件电路上的元器件成本,和设计组装的复杂性。

四、有没有必要采用无线BMS

有必要上无线BMS吗?

就目前的BMS方案来看,我觉得不一定,主要还是成本。

首先,无论AD也好,还是TI也好,在对比当前BMS方案时,所对比的是非常久远的方案:有长长的线束、有错综复杂的布置,但实际上它仅仅是减少从控、主控之间的连接,其他领域的连接技术已经进化了,比如现在用FPC代替采样、或是直接将采集板与电芯布置在一起,用busbar等完成采样或直接与电芯接触(代表的案例是Model S Plaid、汉EV CTP、MODEL 3/Y),但这些位置的线束,并不是因为采用了无线BMS而省掉的。

由于现在电芯在电池包内的高度集成,已经把从、主控之间的连接简化为2-3根线束,不再是复杂的设计,只是无法实现全自动化。

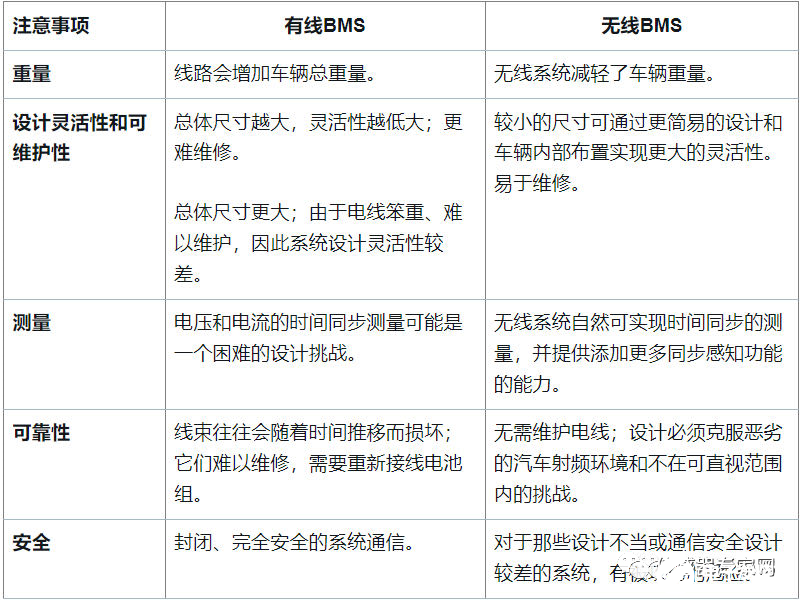

下面看下无线BMS的优缺点(下图来自于TI官网),表格中有一个重要因素没有考虑,即成本;目前大家看到无线BMS在电动汽车上面没有广泛地推广起来(基本大家都在观望和预研),其重要的原因就是成本问题。

前面提到过,无线BMS方案增加了一个无线的MCU,它的成本现阶段还不能被减少网络变压器与线束来吸收掉。

另一个方面,无线BMS在模组技术时代,能更好地应用于电池包退役后的梯次利用(模组级别),但随着电池包更高的集成度,模组时代也正在被淘汰,一切都还有太多的不确定因素。

“单从技术角度来看,无线BMS无疑是值得研究的,不仅仅是零部件厂家,整车企业、电池企业包括宁德时代都在研究;但从商业和产业化角度来看,这最终仍是个成本与收益的较量,在现行的BMS集成方案上,看不到无线所代来的显著优势。”

五、无线BMS哪些方案

要说能够实现无线连接的技术,其实不在少数,不管是蓝牙、Zigbee、Thread还是Wi-Fi、专有2.4GHz都能实现。在无线产品市场我们可以找到很多支持不同连接协议的产品。

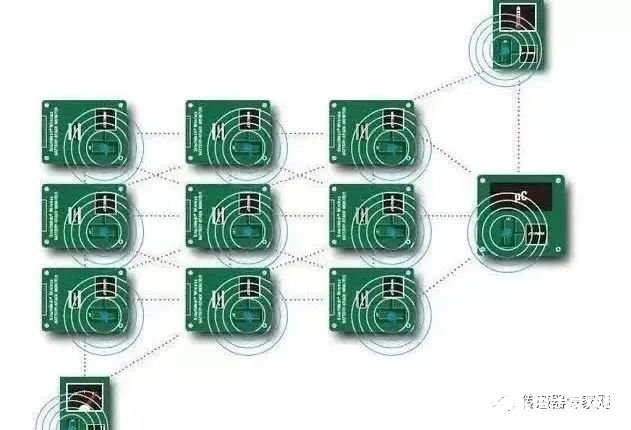

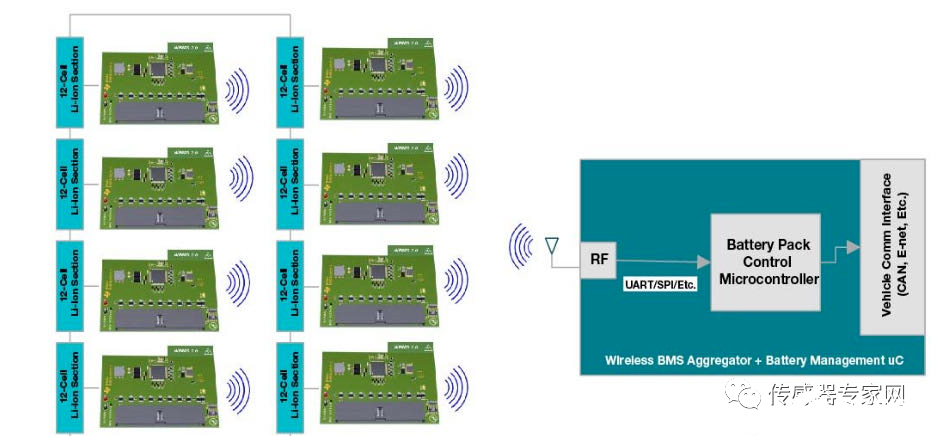

大家之前都接触过各种厂家的无线BMS实现方案,如TI的无线介绍:举个具体的例子,TI无线方案实现方式如下(图片来自于TI官网),每一个采集板上面有AFE进行正常的电芯监控,然后采集板与主控板之间通过无线方式进行连接。

无线BMS解决方案主要目标是将BMS的采集板与控制板之间的通信做成无线的方式,下图为菊花链通信与无线通信的架构对比(来自于TI官网):

目前电动汽车上的BMS方案中,采集板与控制板之间主要是菊花链通信,具体协议与每个厂家的AFE绑定,但对外都是差分通信的形式,还需要网络变压器做隔离传输;换成无线方案后,采集板可以去掉网络变压器、信号连接器以及线束,但新增了无线的MCU,如下图TI方案中的CC2662,另外无线协议目前看也是与每个厂家绑定的,相互之间不兼容。

可以提供无线BMS方案的厂家目前已经有很多了,例如TI、ADI、伟世通等等,针对具体无线的协议细节本文就不展开了;另外还见过一家名叫Dukosi的无线BMS方案很特别,它们利用近场无线通信(NFC)技术,采集板、控制板背面靠近同一条线即可建立通信,而这条线与单板之间是非电气式接触的形式。

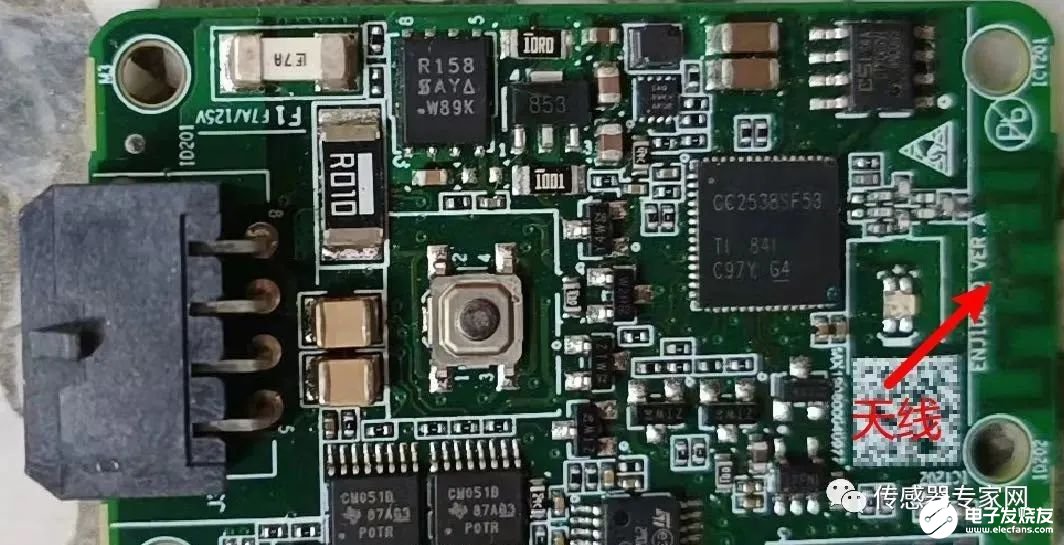

不过无线BMS现阶段确实有量产的应用场合,在华为的基站储能中使用过一个名字叫做iBAT的产品,它就是一个无线的BMS采集板,每个采集板采集对象是铅酸电池,可以看到单板为12V供电,来自于电池本身。

其内部PCBA如下图所示,单板上面只有一个采样输入连接器,对外的通信方式为ZigBee无线通信,单板上面还可以看到PCB走线天线,使用了TI的CC2538无线MCU。

华为的这种应用中,由于每一个铅酸电池尺寸比较大,成组不容易,所以每个电池都配置了各自的采集器,这样的话通信线束的规模一下子就上来了,所以这里选用无线BMS方案更有优势。

从上面可以看到,如果后面有一种应用需要对每一节电芯都布置单独的采集板,此时使用无线BMS的优势就完全体现出来了;例如大唐NXP一直在推广的单节电芯采样芯片DNB1168(图片来自于大唐NXP官网),它只针对单节电芯进行采样,并且具有电化学阻抗测量功能,但是这样的话AFE之间通信的线束就会很多,所以使用无线通信方案是好的选择。

除此之外,随着技术的演进,相信无线芯片的成本也会降下来;现在也有一些公司在努力把AFE与无线通信功能做到一起,这也可能会带来成本的降低。

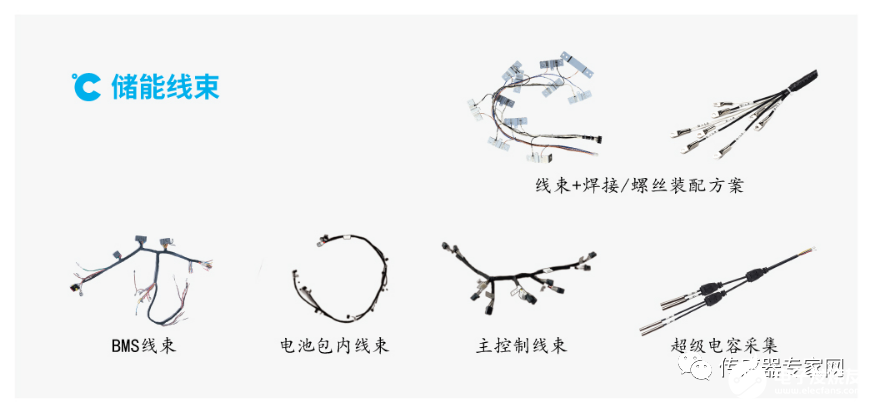

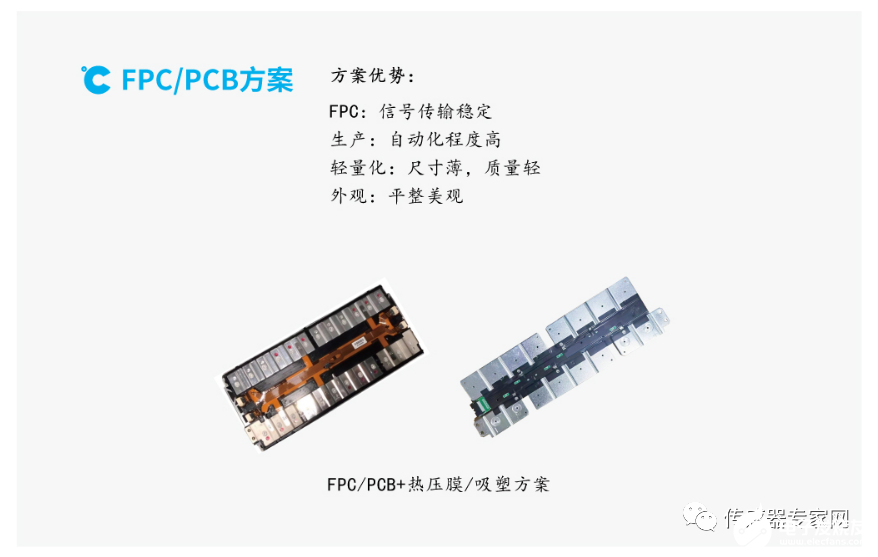

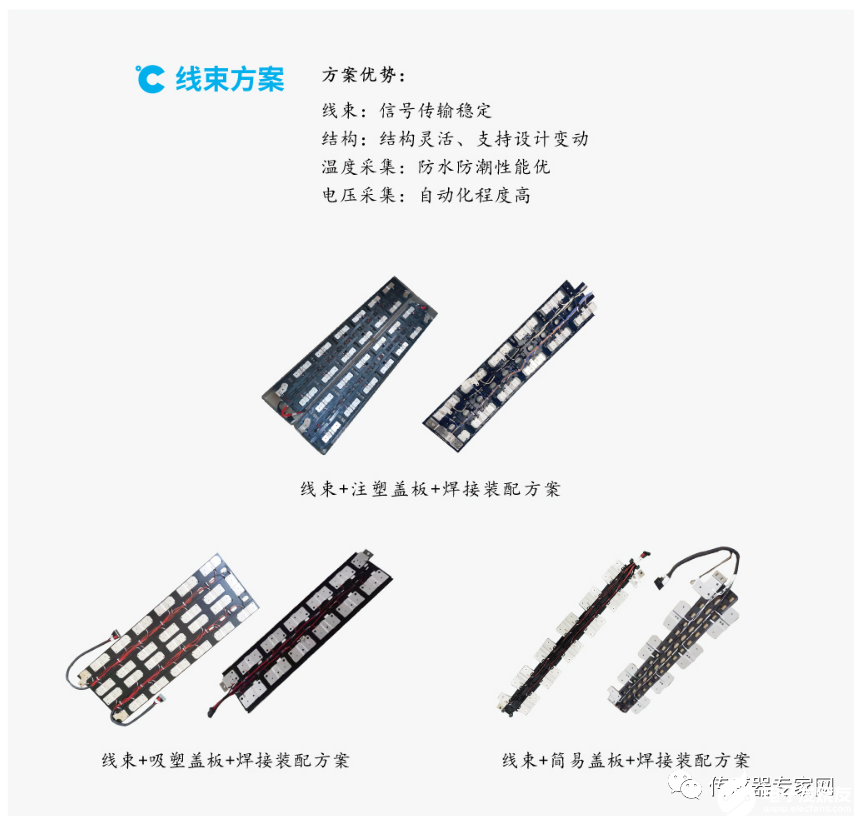

特普生的储能热管理业务:自主研制NTC芯片与温感件的储能CCS

深圳市特普生科技有限公司,成立于2011年,是国家高新技术、专精特新企业。公司主要研制NTC芯片、热敏电阻、温度传感器、储能/新能源车线束、储能CCS集成采集母排(含FPC、PCB与线束方案)等温度采集产品方案。

特普生竞争力优势明显:自主研制NTC芯片核心技术及实现医用/军用0.3%精度;专利百项,保留不公开技术2项;为越来越多中头部客户实现了温度采集方案的一体化研制、一致性品质!

未来展望

短期来看,液冷系统具有更高的制冷效率、更高的容量兼容度和更低的占地面积等优势,预计将逐渐取代风冷系统成为储能行业的主流。那些具备液冷产品开发经验的厂商在技术和客户获取方面将拥有先发优势。下游的储能集成商和电池厂商市场格局相对稳定,2021年储能系统出货量排名前十的厂商占据了47.2%的市场份额(国内),综合服务能力强、与大客户的黏性高的热管理企业将具有更大的潜力和优势。

中期来看,我国储能领域的资质认证体系尚未完善,储能热管理方面还没有形成统一的标准。下游客户的需求多样化,因此那些具备快速响应能力和柔性定制能力的热管理厂商将处于领先地位,并且能够占据更多的市场份额。

长期来看,海外已经建立了国际IEC、欧盟CE、欧洲VDE、美国UL、澳洲CEC、日本JIS、联合国UN38.3等储能领域的资质认证体系。预计未来,我国将在头部储能系统集成商的带领下逐渐形成热管理体系的标准化方案。因此,那些具备稳定的模块化生产能力的厂商将长期受益于市场发展。

作者简介

吴憨子:传感器应用营销老师。投资及担任森霸传感、特普生传感应用营销顾问,欢迎交流传感器应用与投融资

审核编辑 黄宇

-

从无线BMS看无线MCU2022-06-14 4754

-

电池管理新突破!TI推出业界领先的无线BMS解决方案 助推新能源汽车效率提升2021-01-29 8867

-

汽车无线BMS热度依旧,无线BMS连接协议对比2022-06-24 6690

-

【核芯观察】无线BMS产业链2023-12-31 6159

-

欧盟《新电池法》创造新需求,基于NFC的无线BMS受关注2024-07-26 5310

-

从三个方面入手讨论无线BMS架构2020-06-22 5145

-

BMS的基础功能和BMS不同的架构结构概述2022-09-06 23900

-

混合动力汽车和电动汽车的无线BMS的关键问题2022-11-08 948

-

无线BMS助力智能电池生态系统解决方案2023-02-02 1324

-

RDDRONE-BMS772上关于电池连接的明确文档哪里找?2023-06-01 1087

-

关于BMS电池管理系统的知识2021-10-28 9884

-

无线BMS助力新能源汽车再升级2023-03-02 1304

-

分析丨聚焦汽车高压BMS和储能BMS,热门方案都在这里2023-11-02 2073

-

BMS电池管理芯片产业分析报告2023-12-11 964

-

浅谈恩智浦全新UWB无线BMS解决方案2024-12-20 2924

全部0条评论

快来发表一下你的评论吧 !