微流控气泡发生器+DLP 3D打印用于构建3D多孔生物支架

描述

近几十年来,3D打印技术构建生物支架得到了进一步发展。与传统的2D细胞培养相比,3D细胞培养支架能够模拟天然组织结构而占据显著优势。此外,已有研究证明3D多孔支架可以通过孔洞结构为细胞的增殖、扩散、迁移以及分化提供更高的扩散效率,从而在促进细胞的生长与代谢方面略胜一筹。现有构建3D多孔结构的方法常采用构筑微球牺牲层。该方式虽然成功实现了孔结构的再现却需要耗时的洗脱步骤以移除牺牲层。即使其与高效的3D打印工艺相结合,复杂的印后洗脱工艺降低了制造效率,同时也限制了孔尺寸的灵活可控性。相比较而言,微流控芯片可以高效且灵活地控制孔尺寸,在制备多孔支架方面具有巨大的发展潜力。因而基于微流控芯片来构建3D多孔支架是一项极具研究意义的工作。

已有研究尝试将微流控气泡发生器与挤出式3D打印相结合从而获得一系列3D多孔结构。然而该策略在制造高度较高的复杂结构时效率往往较低。基于光交联的数字光处理打印(DLP)技术因其快速光交联的优势十分有利于构建高维度复杂多孔支架。因此,利用基于微流控芯片的气泡发生器开发DLP打印的多孔结构是一种很有前途的研究策略。

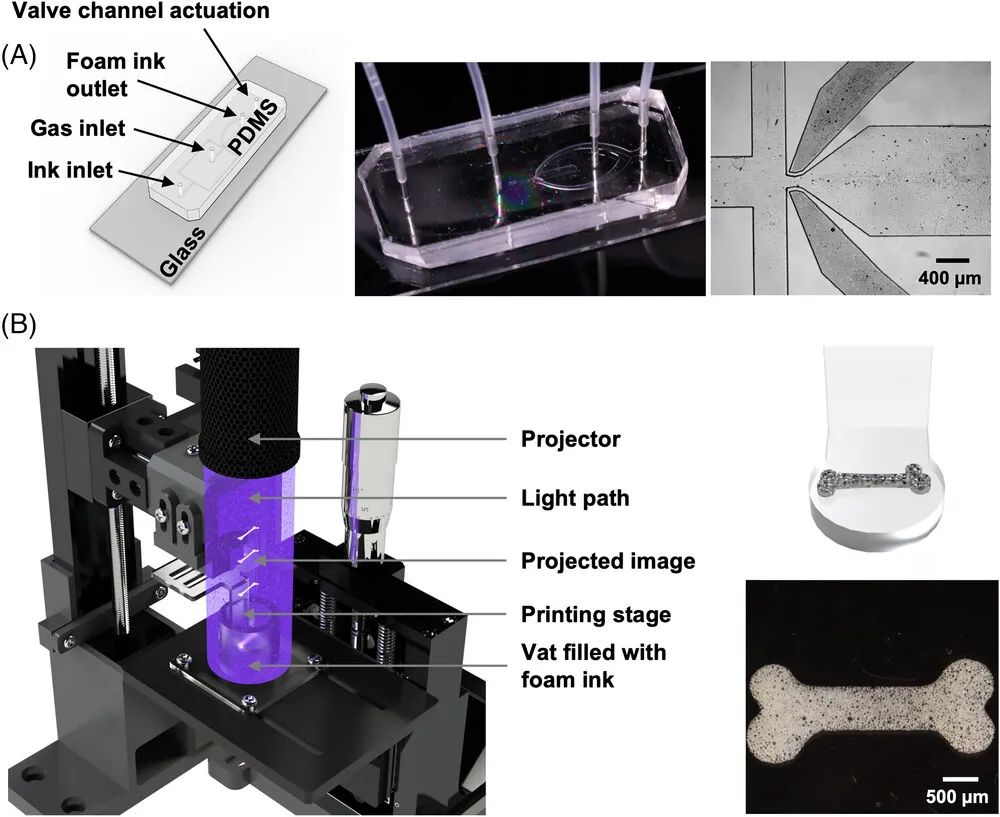

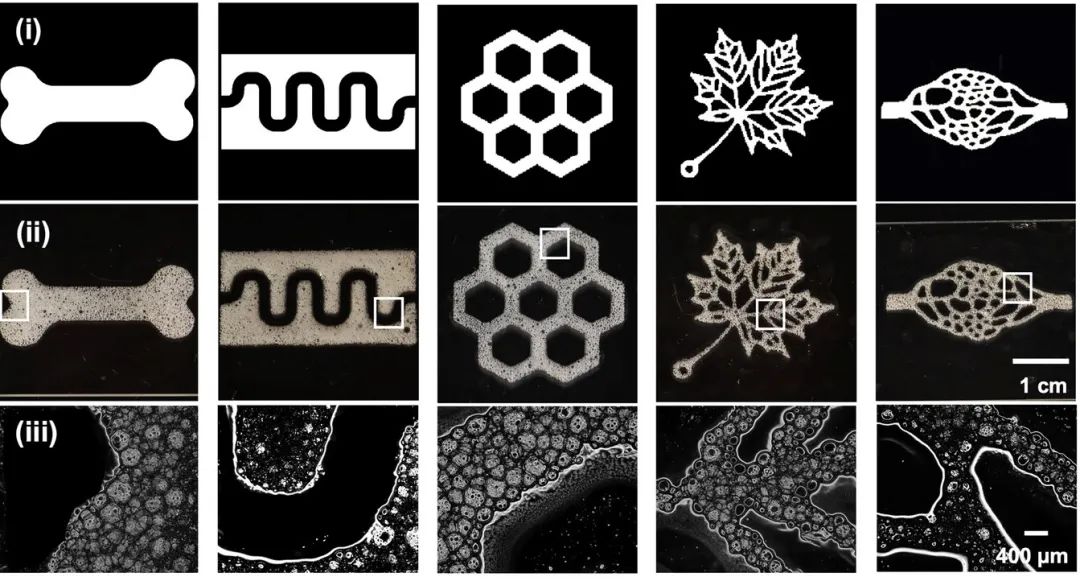

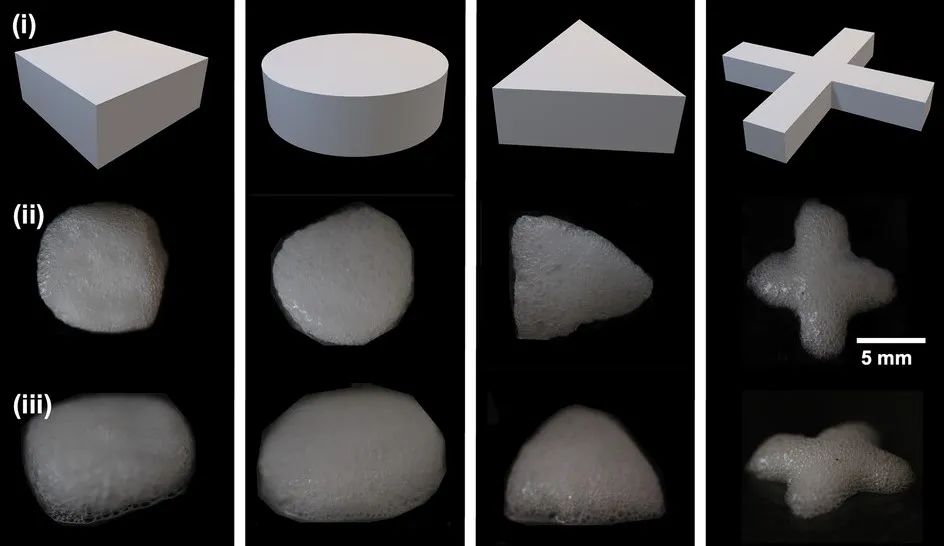

近期,美国哈佛医学院(Harvard Medical School)的一项研究创造性地将微流控气泡发生器与自主研发的自下而上式3D打印机相匹配(图1),首次实现了一步制造多孔尺寸灵活可控的,且可形成复杂几何结构的3D多孔支架。该策略通过调节打印墨水的流速与进入微流控气泡发生器的气压实现气泡直径从747 μm ~ 143 μm的自由调节。基于此调节机制,实现了不同复杂程度图案的打印,如图2所示。即使是构建高度较高的几何结构(图3)也可以轻松实现。

图1 (A)微流控气泡发生器示意图;(B)自主研发的DLP自上而下式3D打印机的原理图

图2 (i)计算机设计的不同复杂程度的打印图案;(ii)使用DLP打印出的结构;(iii)打印结构的放大细节图

图3 (i)用于DLP打印多孔支架的CAD结构设计图;3D打印多孔支架的(ii)俯视图与(iii)侧视图

总体而言,这项工作通过DLP打印技术结合微流控气泡发生器,实现了气泡尺寸大小灵活可控的多孔生物支架的构建。该策略的成功有望为组织工程、再生医学等领域的组织支架构建提供新思路。

以上论文以“Microfluidic bubble-generator enables digital light processing 3D printing of porous structures”为题发表在Aggregate期刊上。美国哈佛医学院联合培养硕士生Philipp Weber与哈佛医学院联合培养博士生蔡玲为本文的共同第一作者。本文的主要通讯作者为哈佛医学院Y. Shrike Zhang副教授,共同通讯作者为波兰科学院Marco Costantini教授和华沙理工大学Wojciech Święszkowski教授。

审核编辑:刘清

-

采用 DLP® 技术的顶级立体光固化成型印刷 3D 打印机2015-04-28 3557

-

3D打印外壳资料2016-11-29 5644

-

【3D打印图纸】手机摇摆支架设计2018-08-03 5651

-

浩辰3D的「3D打印」你会用吗?3D打印教程2021-05-27 8055

-

采用DLP® 技术的顶级立体光固化成型印刷3D打印机参考设计2022-09-26 4614

-

使用DLP技术的3D打印2022-11-18 986

-

生物3D打印技术在医疗领域的应用浅析2015-09-26 2956

-

DLP 3D打印机总体框图介绍2018-04-04 10820

-

使用DLP技术进行3D打印应用设计2018-05-15 7472

-

浅析生物3D打印2019-10-03 7314

-

dlp光固化3d打印机2020-12-26 1499

-

全球首家微流控+3D生物打印公司2021-05-07 2642

-

采用DLP 3D结构光软件开发套件的3D打印机2022-09-07 1030

-

DLP光学引擎在生物3D打印方面应用2023-11-02 1705

-

深入解析DLP300S:开启低成本DLP 3D打印新时代2025-12-11 332

全部0条评论

快来发表一下你的评论吧 !