AuSn20焊料在集成电路密封中形成空洞的研究

描述

摘要

高可靠集成电路多采用AuSn20焊料完成密封,在熔焊过程中焊缝区域往往产生密封空洞,这对电路的气密性和盖板焊接强度产生影响,从而造成可靠性隐患。

本文介绍AuSn20焊料密封陶瓷外壳的过程,阐述了两种从不同方向制样和观察密封空洞的方法,列举了环状空洞、扇形空洞、气泡状空洞等几种典型空洞,并阐述了这几种空洞的微观形貌、形成机理及抑制措施。

引言

AuSn20是一种常见的无铅焊料,常用于集成电路的芯片粘结和陶瓷外壳密封。当Au和Sn的质量分数分别为80%和20%时,在278℃的较低温度下即可完成共晶反应,也不需要助焊剂。这种焊料导热率和剪切强度很高,在电子封装中常用作芯片的焊接材料,又以其较高的稳定性、耐腐蚀性和润湿性,在高可靠的气密封装中应用广泛。

空洞是一种较为常见的密封质量隐患,它的存在会使产品的封盖强度和气密性降低,随着服役时间的延长,极易诱发多种致命的失效模式。高可靠器件对密封空洞控制有严格要求。AuSn密封过程复杂且伴随着空洞的生成和消散,在反应的不同阶段空洞产生的机理并不唯一。空洞形成的影响因素有多种,包括温度曲线、焊接压力、原材料表面状态、焊料环设计、焊接气氛等。此外,柯肯达尔效应是化合物间形成空洞的一个重要原因。

针对空洞的形成问题,文章阐述了AuSn20焊料在高可靠陶瓷外壳密封过程中的反应过程,开展了空洞的形貌观察,讨论了几种典型空洞的微观形貌、形成机理及抑制措施。

AuSn20焊料密封反应过程

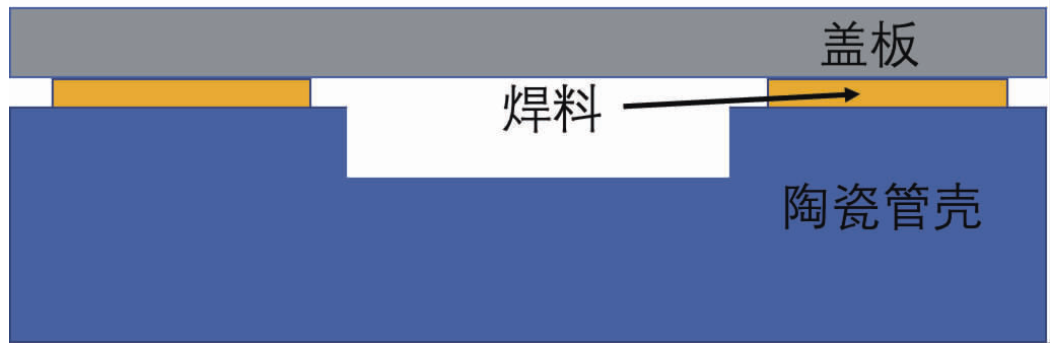

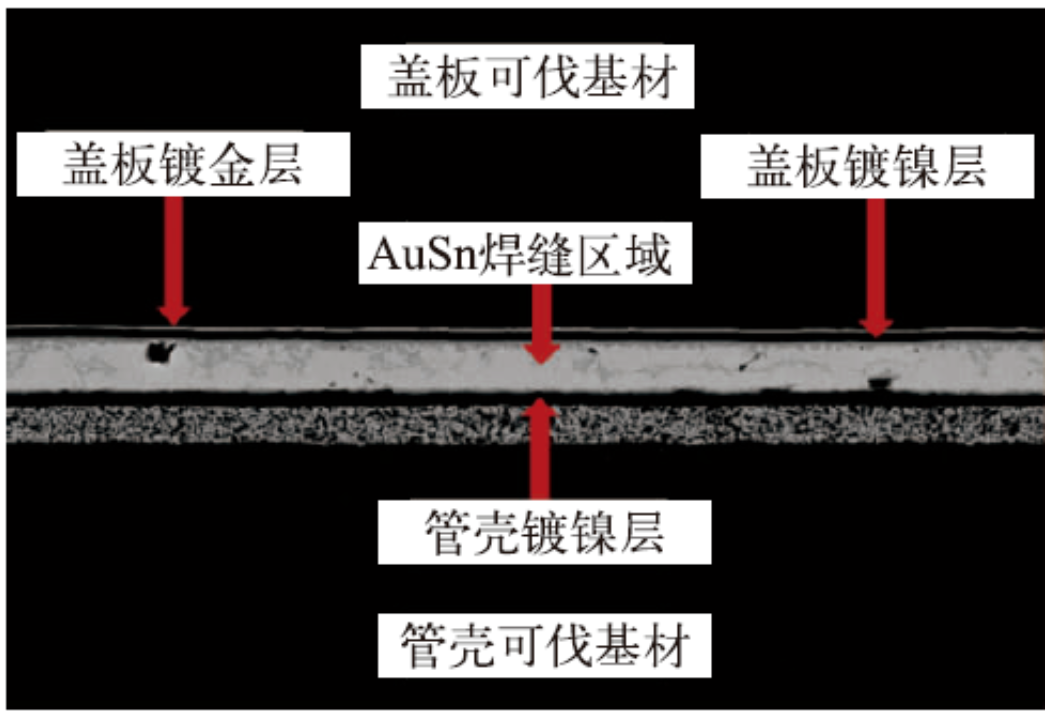

AuSn20焊料密封反应过程发生在盖板(可伐合金)、AuSn20焊料环、陶瓷管壳之间,其结构示意图如图1所示。

图1 密封结构示意图

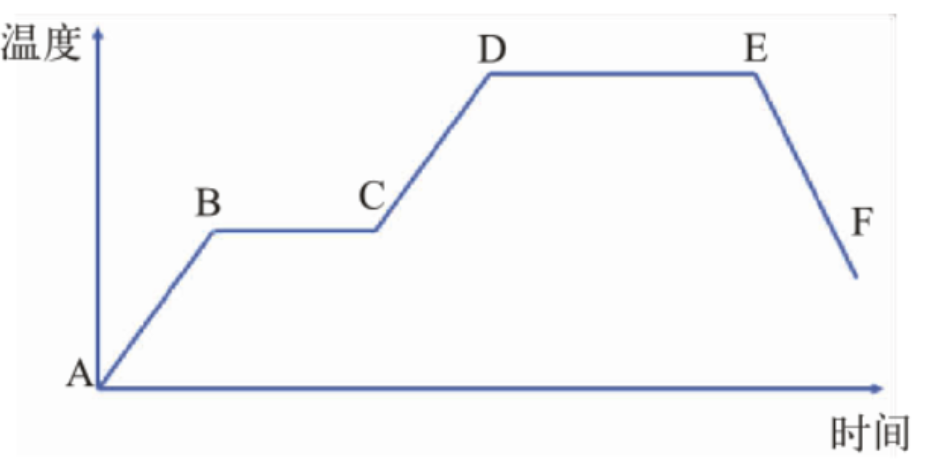

AuSn20焊料工艺曲线包括升温AB、保温BC、升温CD、保温DE、降温EF5个阶段,如图2所示。由于AuSn20焊料与管壳、盖板及其镀层之间有良好的润湿性,一般不易出现由不润湿导致的空洞。同时,在升温和保温阶段,管壳、盖板镀层会向熔融焊料中熔解、扩散。在降温阶段,焊料从熔融状态共晶成为固态,密封空洞也在这个阶段最终形成。

图2 密封工艺曲线示意图

空洞观察方法

AuSn20焊料环本身的厚度只有50um,焊缝内空洞的尺寸更小,一般在几个微米的量级。一般采用X射线照相的方式,从宏观上整体观察焊料环区域,给出总体空洞率或单个空洞尺寸占焊缝设计宽度的百分比。此外,也可以采用超声扫描的方法去探测密封区域的空洞。

若需要更为直观地观察空洞,则必须对样品进行破坏性物理分析。可以对待观察样品先镶嵌成规则样块,然后用研磨机研磨,到达目标区域后再剖光,然后进行SEM观察,为了增强观察效果,还可以腐蚀、喷金等等。

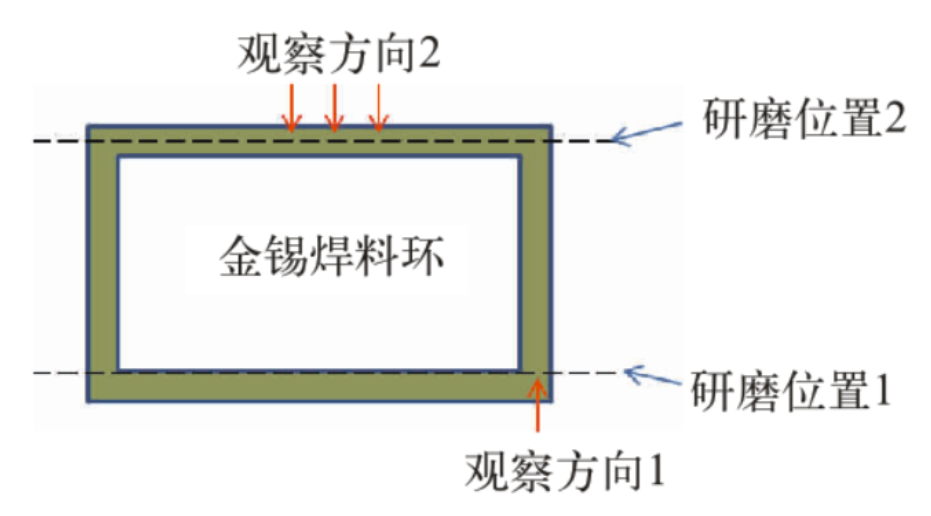

图3为样品研磨位置和观察截面的示意图。可以解剖到研磨位置1,从观察方向1来观察焊缝的端面,得到由焊料环内部到外部的截面图;也可以解剖到研磨位置2,从观察方向2观察焊缝的整个侧面区域。

图3 界面观察位置

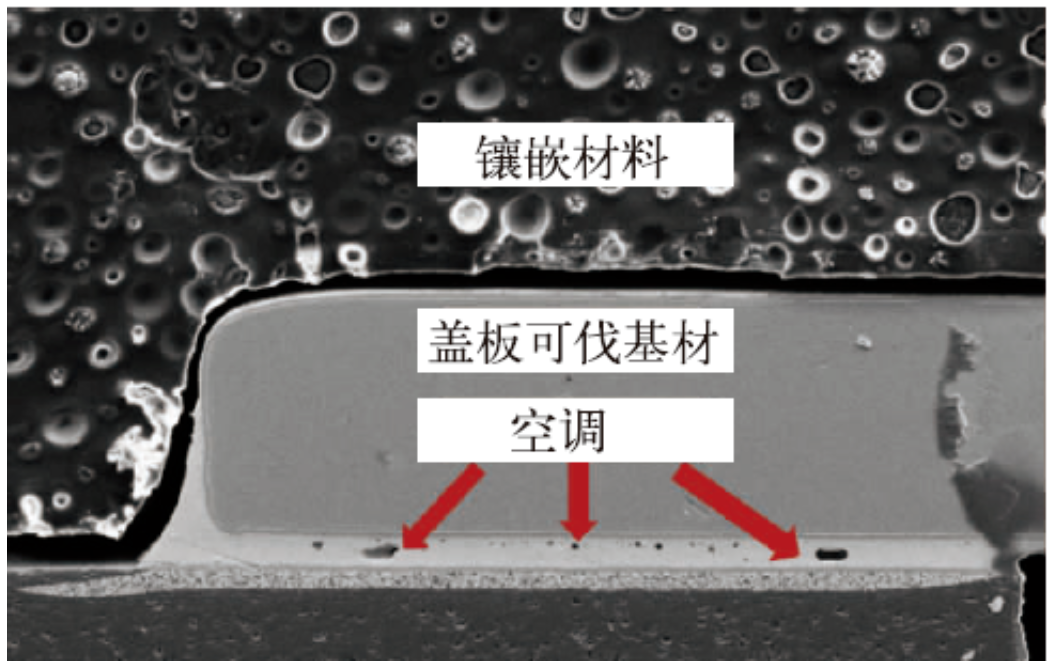

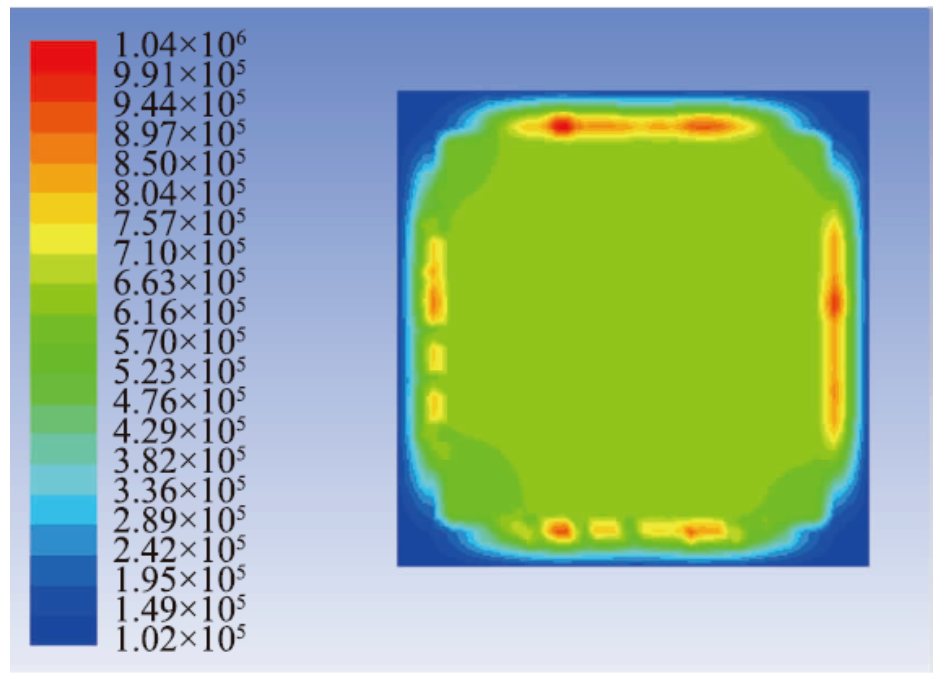

图4给出了从研磨位置1观察到的焊缝端面微观结构。从图中可以看出,大量空洞弥散在焊缝内,未呈现集聚状态,较大的空洞长度在60 um左右,较小的空洞不足5 um。空洞均位于焊缝中间区域,在焊缝与母材界面处未发现由润湿不良引起的空洞。

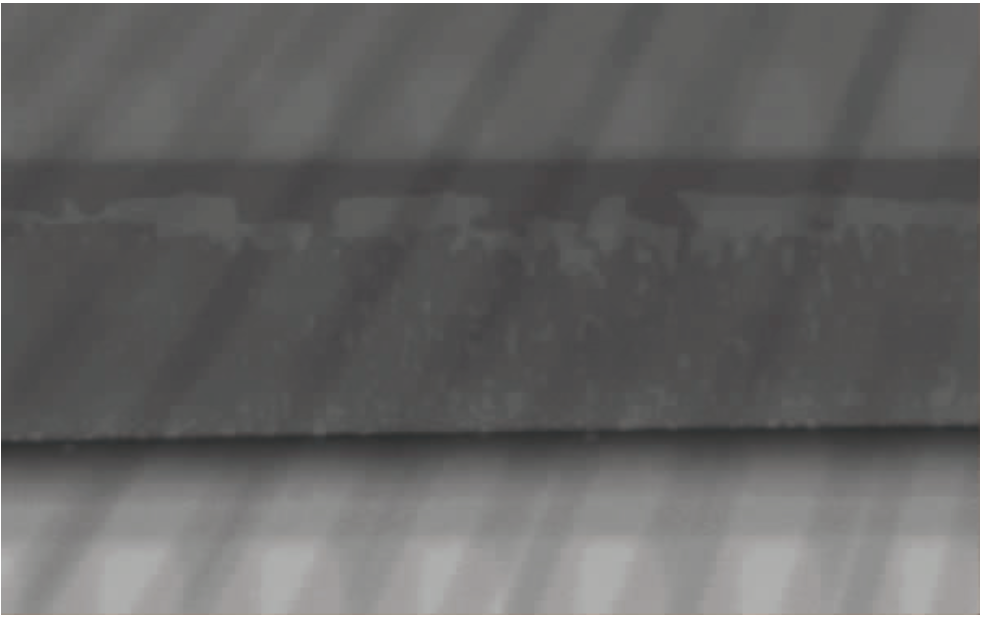

图5给出了另一只电路样品从研磨位置2观察到的焊缝侧面微观结构。从图中可以看出,该电路封盖焊接过程中控制较好,焊缝中未见明显空洞,焊缝的高度约35um,与焊料环的初始高度0 um相比略有下降。

图4焊缝端面的微观结构

图5焊缝侧面的微观结构

几种典型空洞

环状空洞

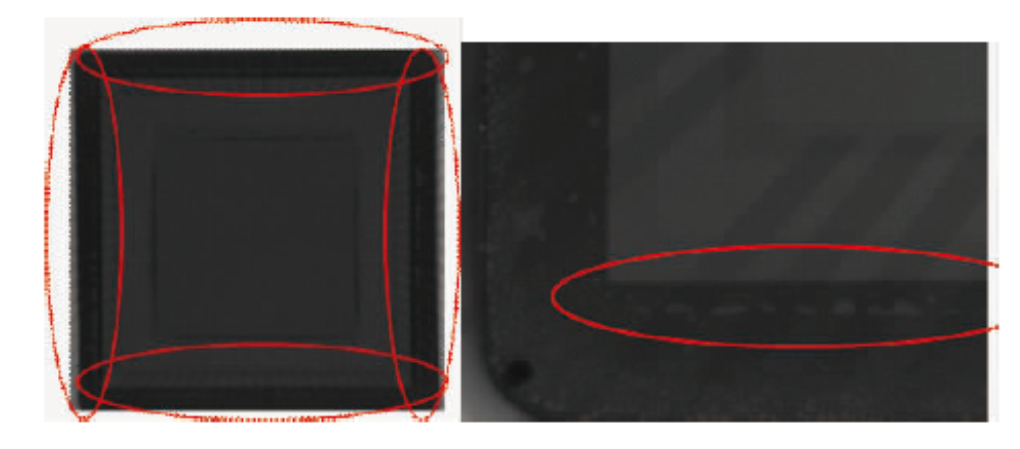

在采用AuSn20焊料环封盖的样品X射线照相图片上可以发现几种密封空洞,其中最典型的是环状空洞,如图6所示。这类空洞并非是单个的,而是非常均匀地出现在焊料环的四周,分布在位于焊料环内侧、离焊料环内侧边缘有一段距离的区域,多个空洞连接成线,构成环状。

图6X射线观察环状空洞

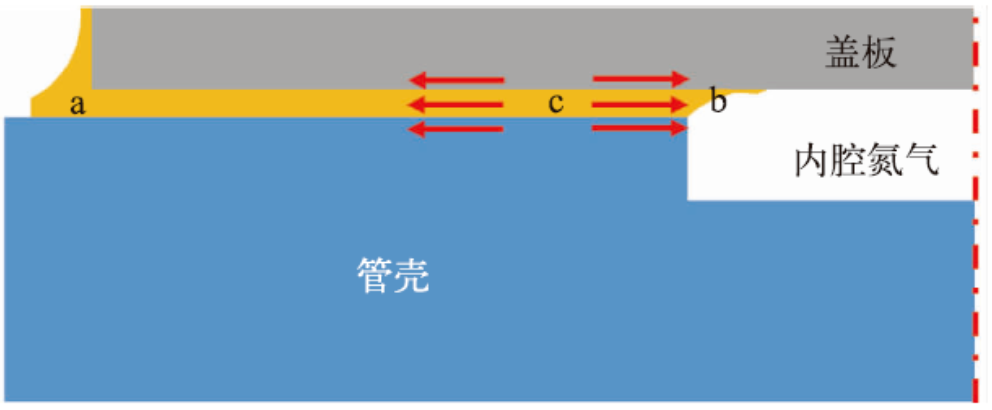

因为焊料凝固和空洞形成的过程不易直观观察到,目前尚没有人确切地指出环状空洞的形成机理。很可能是由于焊料在降温阶段存在温度梯度,环境温度先于内腔氮气降低到共品点以下,此时焊料a端先结晶凝固,如图7所示。

随着温度的继续降低,内腔氮气压强逐步下降,焊料与盖板之间的润湿平衡被打破,对焊料b端产生进一步向内的趋势,直至温度也达到共晶点。在争夺当中,空洞在c处长大。同时,焊料环宽度与焊缝宽度差距较大,导致密封过程中焊料量不足,难以铺满密封区,这也是形成空洞的原因。

图7 环状空洞的形成机理

一些机构尝试增加焊料用量,可以起到减弱环状空洞的效果,或在密封区域不变的前提下减小焊缝宽度,可以大幅降低空洞率,不过这样也容易导致焊料爬盖,或因焊料过多而引发颗粒噪声问题。也有机构尝试增加焊接压力,这对抑制空洞的形成很有效,但同时也会引起焊料内溢,为颗粒噪声埋下隐患。

消除环状空洞是一个系统性工程,需要做好盖板、焊料环比例、结构设计,并采用适当的焊接压力。首先,在不引起颗粒噪声的前提下,应尽量设计更多的焊料,可以按照等体积法来计算:熔化后厚度30 um,熔化后铺满密封区,熔化前焊料环厚度50 um,推导出理想的焊料环宽度。进一步,考虑到环状空洞出现的位置总是在靠近内腔的区域,因此应该将焊料环设计在密封区偏内侧的位置,从而有针对性地对内侧提供充足的焊料。对于常见的陶瓷外壳,压力在3~5N为优选。压力过小导致缝隙大,焊料熔融后填隙能力差;压力过大又会导致盖板变形等问题,引发扇形空洞。

扇形空洞

另一种比较典型的空洞是扇形空洞,这类空洞多出现在焊料环的转角处,如图8所示。

图8 扇形空洞

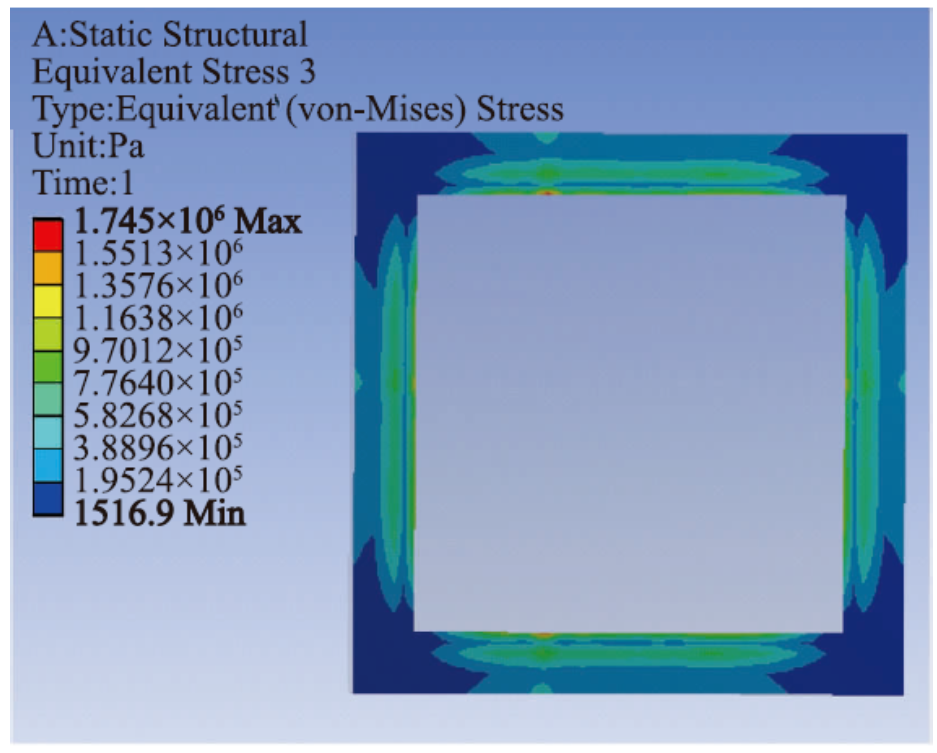

扇形空洞在大尺寸电路中较为常见,其形成原因主要是:在施加封盖压力时,夹具往往作用在盖板中心区域,其下方正是管壳的空腔,这会导致盖板发生轻微变形。

大尺寸电路封盖时所需施加的焊接压力也较大,其变形程度也较大,这使得盖板在转角处翘曲,导致4个转角处盖板与管壳之间的距离要比4个边及中间区域大。这导致焊接压力在焊料上的不均匀分布,如图9 (a)所示。

在焊接压力不足的情况下,转角处焊料流速降低,呈现纵向堆积,如图9(b)所示。这样一来,填满同样大小的面积转角处就需要更多的焊料量。但转角区域的焊料是有限的,焊料缺少的部分就形成了大量空洞。

另一种形成扇形空洞的原因是原材料造成的密封压力不均匀,早期的陶瓷外壳制备工艺不成熟,金属化密封区的状态差,表现为陶瓷基体的平面度较差,这样即使提供了相对均匀的密封压力,作用在平面度较差的密封区后也会形成焊接压力不均匀的状况,导致扇形空洞。

解决这类空洞的主要方法是避免盖板发生翘曲。有的机构采用倒封方式完成密封,将盖板放置在载物台上,管壳在盖板上,再在管壳背面放置重块等物体,施加密封压力,这样可以避免盖板形变。

此外,在密封过程中,给盖板增加不易形变的垫片也是一个好方法。这样,密封压力首先作用在垫片上,再通过垫片均匀施加在盖板上,避免压力过大而不均匀导致的盖板变形。

此外,早些年有研究表明,陶瓷外壳金属化密封区的状态也很重要,如果做金属环扇形空洞就不会出现。同时,若原材料金属化密封区的状态差,可以在密封区加装平面度较高的金属环。

a 焊料受力分布

b焊料流速分布

气泡状空洞

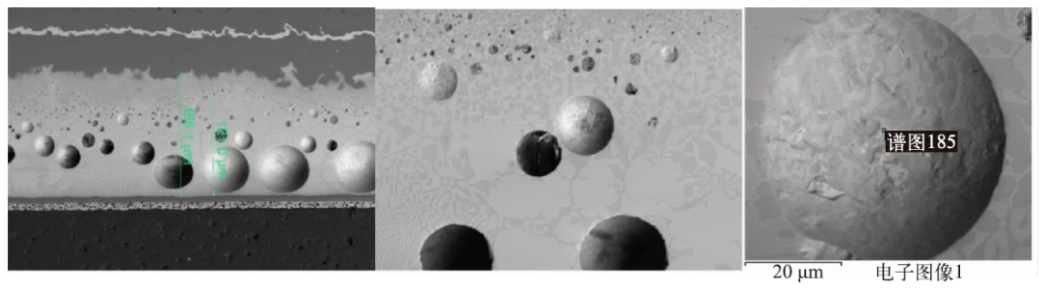

图10给出了一种大量弥散在焊缝区域中的空洞。这类空洞由众多小的空洞组成,这些空洞在焊料环外边缘处开始滋生,并向内侧蔓延。对焊缝进行剖面观察,结果如图11所示,从图中可以看出,大量大小不一的气泡状空洞弥散在焊缝中,焊缝的高度甚至高于焊料环的初始厚度,并且盖板镀镍层与焊缝之间的界面变得不确定。

图10 气泡状空洞形貌

气泡状空洞

图10给出了一种大量弥散在焊缝区域中的空洞。这类空洞由众多小的空洞组成,这些空洞在焊料环外边缘处开始滋生,并向内侧蔓延。对焊缝进行剖面观察,结果如图11所示,从图中可以看出,大量大小不一的气泡状空洞弥散在焊缝中,焊缝的高度甚至高于焊料环的初始厚度,并且盖板镀镍层与焊缝之间的界面变得不确定。

图11 气泡状空洞

结论

文章介绍了AuSn20密封陶瓷外壳的过程中观察密封空洞的方法,列举了环状空洞、扇形空洞、气泡状空洞等几种典型空洞。

消除环状空洞的关键在于做好盖板、焊料环比例、结构设计,从而对焊料环内侧充分补充焊料,避免空洞。扇形空洞的成因主要是焊料环转角处受压力不足,应尽量避免盖板翘曲,从而使密封压力均匀施加在盖板、焊料环上。气泡状空洞形成的主要因素是密封峰值温度,在保证气密性的前提下采用较低的密封峰值温度是一个良好的选择。

审核编辑:汤梓红

-

真空焊接炉的焊料选择之金锡共晶焊料2024-07-19 4283

-

AuSn焊料低温真空封装工艺研究2023-10-30 3056

-

微波GaAs功率芯片AuSn共晶焊接微观组织结构研究2023-07-15 4726

-

集成电路与集成电路产业,积体电路与积体电路座业2023-07-10 2026

-

可信集成电路在计量应用中的应用2021-05-14 585

-

BGA空洞的形成原理与解决方法介绍2019-11-14 10325

-

湖北出台支持集成电路产业发展的相关政策 将形成完整的集成电路产业链2019-01-14 6341

-

集成电路中的时延可测性设计2011-05-28 896

-

BGA焊点空洞的形成与防止2010-01-25 3517

-

集成电路测试仪电源电路的仿真设计研究与应用2009-11-21 755

-

集成电路引脚的识别2009-09-19 2125

-

集成电路制造技术的应用2009-08-20 3664

全部0条评论

快来发表一下你的评论吧 !