三种联轴器的类型及选用技巧

工业控制

描述

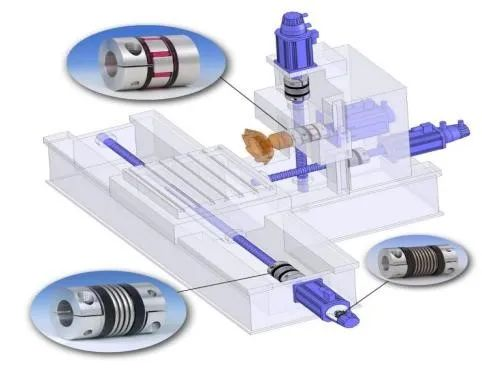

随着技术的革新,终端用户对机床刚度和加工速度都提出了更高的要求,因而机床及其部件的性能表现在日益激烈的市场竞争中显得尤为重要。除了传动件、机架、刀架和工件夹具,机床上最常见的零部件还包括连接件,如联轴器。这些连接件使机床能够实现最大刚度(金属波纹管联轴器/膜片式联轴器)或满足减振需求(弹性联轴器),具体选用何种联轴器应视场景而异。今天介绍三种不同类型联轴器的主要特征和差异。

金属波纹管联轴器

金属波纹管联轴器一般由两部分组成:不锈钢波纹管和各种类型的轴套。

不锈钢波纹管用于补偿驱动端和从动端之间的机床固有的偏差。这种补偿功能在整个传动系统中起着极其重要的作用,使偏差尽可能小的在驱动端和从动端之间传递。具有高扭转刚性的金属波纹管联轴器通常用于机床传动,扭矩范围从0.1N·m到10,000N·m不等,内径范围从3mm到180mm不等。金属波纹管联轴器在旋转过程中具有很高的扭转刚性,这意味着波纹管在扭矩载荷下只会出现极小的形变。通常来说,波纹管的最大扭转角在0.05°~0.1°,但是可以通过精压加工实现更高的精度。这一特性使旋转运动从驱动端传送到从动端时可以实现尽可能小的定位误差。

R+W推荐产品:

BK系列波纹管联轴器 – BK6

适用:高效磨床等;

兼具高刚性、高纠偏的特性,又有转动惯量小的特性,符合现代机床的发展趋势和要求;

盲装特性,可轴向安装,满足狭小空间的安装要求。

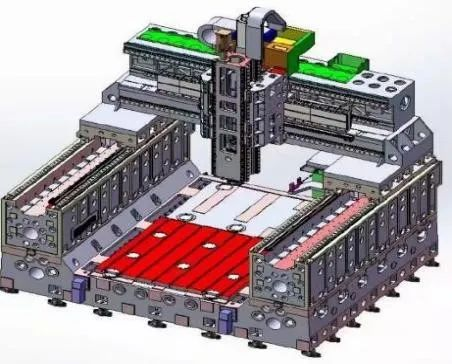

膜片联轴器

膜片联轴器一般由一个或多个膜片组和各类型轴套组成,依靠膜片的弹性变形来补偿所连接两轴的相对位移,能补偿驱动端与从动端之间由于制造误差、安装误差、承载变形以及温升变化的影响等所引起的轴向、径向和角向偏移,是一种高性能的金属挠性联轴器。常用于伺服系统中,膜片具有很好的扭转刚性,但转动惯量稍逊于波纹管联轴器。常规产品扭矩范围从25N·m到25,000N·m,最高可达100,000N·m,内孔范围从15mm到200mm。综合来看,膜片联轴器有多种安装轴套及单双膜片组可以选择,既能保证高刚性,又能有一定得纠偏能力,因此是一款非常符合现代机床发展趋势的产品。

R+W推荐产品:

LP系列膜片联轴器 - LP5/S系列单膜片联轴器

适用:龙门机床等;

极高的抗扭刚性;

可径向安装,亦可轴向安装;

维护成本低,维护方便,如轴套无损坏,直接更换膜片组即可。

弹性联轴器

弹性联轴器或爪型联轴器由两部分组成:弹性体和各轴套设计。

弹性体能够提供阻尼效果,同时也能够传递扭矩和补偿偏差。零背隙弹性联轴器的扭矩范围通常从2N·m到25,000N·m不等。内径范围从3mm到170mm不等。减振弹性联轴器能过滤掉机床传动产生的振动和冲击。弹性体利用其弹性缓冲及其材料减振性能来减少和补偿扭矩冲击,同时吸收在驱动端和从动端上出现的振动,从而令整体运行更加平稳。在旋转过程中弹性体的扭转刚性是最重要的,在轴向、角向和径向方向的弹性刚度则应尽可能低,以使传动系统不会因对中受到剪切力的影响。

R+W推荐产品: EK系列弹性联轴器 - SP6高速弹性联轴器

适用:机床高速直驱机械主轴等;

最高转速可达28000rpm; 高夹持力、高同心度的特性,能够很好保证机床的加工精度;

高转速的特性,能提高机床的加工效率;

弹性体的阻尼特性,能够消除驱动端与从动端的部分振动,提高机床的加工精度;

多种长度可选,对于设计人员布局安装空间,提供更多灵活选择。

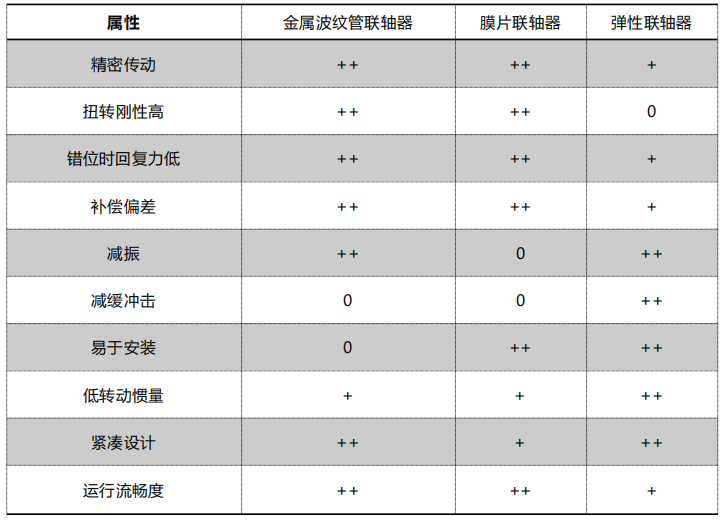

三种联轴器特点及差异

目前市面上还没有适合不同制造商和机床的统一的“通用型”解决方案。这三种联轴器均可用于伺服或步进电机与丝杆之间的连接。根据机床控制、加速度、惯量比、进给螺杆螺距等,由工程师决定和/或由联轴器制造商推荐最适合的联轴器产品,以实现最佳的机械动力。

编辑:黄飞

-

进程类型及三种状态2021-04-02 1725

-

三种类型的复位2021-07-23 1389

-

STM32的三种复位类型2021-08-02 3556

-

三种类型的轴承数据2021-09-08 1414

-

编译的三种类型是什么?2021-12-24 1297

-

高压隔离驱动器应用领域及三种实现类型2016-06-08 669

-

三种主流投影仪技术类型2018-12-18 30668

-

verilog中端口类型有哪三种_verilog语言入门教程2020-08-27 11784

-

走进了解NFC的三种基本应用类型2020-09-03 4532

-

如何正确选择合适的联轴器?2021-03-08 8755

-

气动气缸的类型之气缸的三种种类类型说明2021-08-05 8034

-

安利常见三种配线架类型2022-11-03 4479

-

三种常见的滤波器类型2023-04-24 9956

-

拒绝EMI干扰,三种屏蔽类型的多芯导线如何选?2023-12-07 1171

-

常见的socket三种类型2023-12-08 3587

全部0条评论

快来发表一下你的评论吧 !